Методички / Пособия ОКМ / Конструирование узлов механизмов

.pdf

Формулы для расчета жесткости вала |

|

|

|

|

|

|

|

|

Таблица 4.10 |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Наименование параметра |

|

|

|

|

|

|

Расчетная формула |

|

|

|

|

||||||||||||||||

Критерии жесткости |

|

|

|

|

|

f < [f], |

|

|

θ < [θ], φ < [φ] |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Стрела прогиба вала |

|

|

|

|

|

|

f = |

|

F 2 |

+ F 2 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

48EI |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

T |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стрела прогиба вала червяка при ус- |

|

|

|

|

|

|

fпр = |

|

|

FR2 + FT2 |

|

|

|

|

|||||||||||||

тановке подшипников враспор |

|

|

|

|

|

|

|

|

48EJпр |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стрела прогиба вала при установке |

|

fпр |

= |

|

(7F l 3 + |

3F |

d |

1 |

l 2 )2 + (7F l 3 )2 |

||||||||||||||||||

|

|

1 |

|

|

|

|

|

1A |

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|||||

подшипников с плавающей опорой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

768EJ пр |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Приведенный момент инерции сече- |

|

|

|

|

|

|

πd 4f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

da1 |

|

|||

ния червяка |

|

|

|

|

Jпр = |

|

|

|

0,375 |

+ 0,625 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d f 1 |

|||||

|

|

|

|

|

|

|

|

|

|

l 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Угол перекоса в опоре |

|

|

|

|

|

|

θ = |

|

F 2 |

+ F 2 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

16EI |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

T |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Угол закрутки |

|

|

|

|

|

|

|

|

ϕ= |

∫ |

Tdz |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

EI p |

|

|

|

|

||||||||||

Момент инерции сечения вала при |

|

|

|

|

|

|

I =Wизг d / 2 |

|

|

|

|

||||||||||||||||

изгибе |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полярный момент инерции |

|

|

|

|

|

|

|

|

|

|

I p |

= 2I |

|

|

|

|

|||||||||||

Примечания. l – расстояние между |

опорами; E – модуль упругости; FT, FR – окруж- |

||||||||||||||||||||||||||

ная и радиальная силы в зацеплении; d – диаметр вала (const). |

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.11 |

|||||||||||||||

Допускаемые деформации валов |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||

Место |

|

|

|

|

|

Параметры и их значения |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Допускаемые прогибы [f] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Под колесом цилиндрической передачи, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,01 m |

|

|

|

|

|||||||

где m – модуль зубчатого колеса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Под колесами конических и червячных передач |

|

|

|

|

|

|

|

|

|

|

|

0,005 m |

|

|

|

|

|||||||||||

Ходовые валы станков, |

|

|

|

|

|

|

|

|

|

|

(0,0002 ÷ 0,0003) l |

|

|

|

|||||||||||||

где l – расстояние между опорами, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Валы электродвигателей, где – воздушный |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,1Δ |

|

|

|

|

|||||||||

зазор между статором и ротором двигателя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Допускаемые углы перекоса в опорах [θ] |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Для подшипников скольжения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4′ |

|

|

|

|

||||||

Для подшипников качения шариковых: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

радиальных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8′ |

|

|

|

|

||||||

радиально-упорных |

|

|

|

|

|

|

|

|

|

|

|

|

|

5′ |

|

|

|

|

|||||||||

Для подшипников качения роликовых: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

радиальных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4′ |

|

|

|

|

||||||

конических |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2′ |

|

|

|

|

||||||

31

5. КОНСТРУИРОВАНИЕ И РАСЧЕТ ОПОР

5.1. Расчетные схемы установки валов в опорах

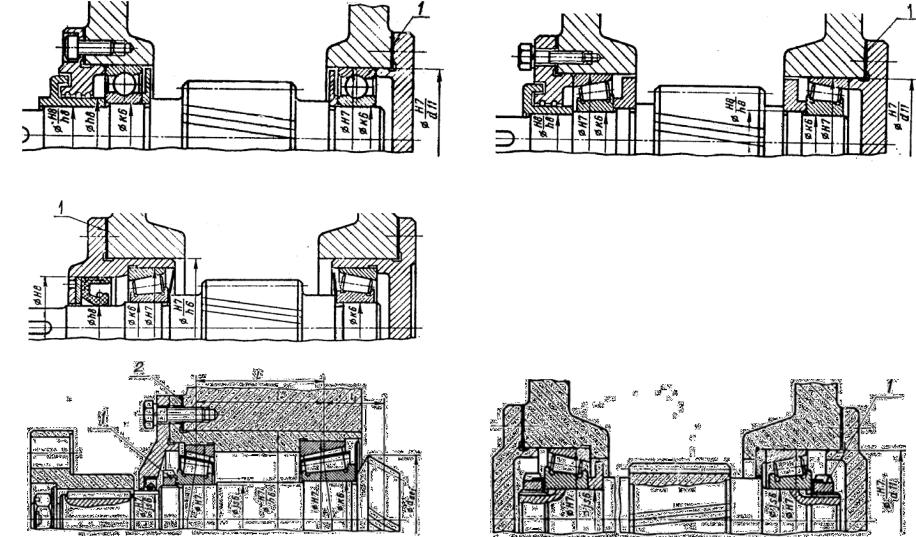

Как правило, валы имеют две опоры. По способам фиксирования вала в осевом направлении различают следующие четыре схемы установки вала в опорах (независимо от типа опор – качения или скольжения):

•схема 1 – две плавающие опоры (рис. 5.1);

•схема 2 – фиксирующая и плавающая опоры (рис. 5.2);

•схема 3 – схема «враспор» (рис. 5.3);

•схема 4 – схема «врастяжку» (рис. 5.4).

5.2. Конструирование опор качения

Схема 1 установки вала на двух плавающих опорах (рис. 5.1).

Применение. Когда вал должен иметь возможность осевого перемещения при взаимодействии закрепленных на нем деталей с деталями на другом валу, закрепленных в осевом направлении (например, один из валов в шевронных передачах).

Типы подшипников. Радиальные однорядные шариковые и роликовые, двухрядные сферические.

Схема 2 установки вала с фиксирующей и плавающей опорами

(рис. 5.2).

Применение. При больших расстояниях между опорами, значительных температурных деформациях вала и невысоких требованиях к жесткости опор и вала.

Типы подшипников. В фиксирующей опоре 2 (или 3) применяются одинарные и сдвоенные радиальные и радиально-упорные подшипники. В плавающей опоре 1 – радиальные однорядные шариковые и роликовые, а также двухрядные сферические. Любой из подшипников плавающей опоры может быть применен с любым из типов подшипников фиксирующей опоры. Подшипники фиксирующей опоры устанавливают в стаканы.

Фиксирующая опора. Внутреннее кольцо подшипника 2 с обоих торцов закреплено на валу. Наружное кольцо с двусторонним закреплением в корпусе ограничивает осевое перемещение вала в обоих направлениях. На рис. 5.2,в опора 2 (3) состоит из двух радиально-упорных подшипников.

Плавающая опора. Внутреннее кольцо подшипника 1 с обоих торцов закреплено на валу. Наружное кольцо в корпусе не закреплено и допускает осевое перемещение вала в обоих направлениях.

Достоинства: а) температурные удлинения вала не вызывают защемления тел качения в подшипниках; б) не требуется точного расположения посадочных мест подшипников по длине вала.

Недостатки: а) малая жесткость опор; б) относительная сложность конструкции фиксирующей опоры.

32

|

|

а) |

|

|

|

|

а) |

б) |

|||||

|

б) |

|||||

|

|

|

|

|

|

33

Рис. 5.1. Схема 1 установки вала-шестерни шевронной передачи на двух плавающих опорах:

а – роликовые радиальные подшипники; б – шариковые двухрядные сферические радиальные подшипники

|

|

1 |

2 |

|

|

|

|

|

б) б) |

|

|

||

а) |

а) |

1 |

2 |

|||

|

|

|

|

|||

|

|

|

|

|

|

|

в) |

в) |

1 |

2 |

3 |

Рис. 5.2. Схема 2 установки вала с фиксирующей и

плавающей опорами:

1 – плавающая опора; 2 и 3 – варианты исполнения фиксирующей опоры

а)

в)в)

34

а)

бб) )

Рис. 5.3. Схема 3 установки вала в опорах «враспор»:

1 – регулировочные прокладки под крышками

б)

Рис. 5.4. Схема 4 установки вала в опорах «врастяг»:

регулировки осевого зазора (натяга в подшипниках) – гайкой 1 и зацепления конической шестерни с колесом – набором прокладок 2

Достоинства и недостатки схемы 2 на рис. 5.2,в такие же, как и на рис. 5.2,а,б, но при этом схема на рис. 5.2,в характеризуется большей жесткостью фиксирующей опоры.

Схема 3 установки вала в опорах «враспор» (рис. 5.3).

Обе опоры конструируют одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутренние кольца подшипников закрепляют упором в буртики вала либо в торцы других деталей, установленных на валах. Наружные кольца закреплены от осевого смещения упором в торцы крышек или других деталей, установленных в подшипниковом гнезде. Кольца радиально-упорных подшипников обеих опор располагают широкими торцами наружу.

Типы подшипников: шариковые радиальные однорядные, шариковые радиально-упорные и роликовые конические подшипники. Для компенсации тепловых удлинений валов между торцом наружного кольца и крышкой устанавливают зазор а = 0,2 ÷ 0,5 мм и предусматривают осевую регулировку зазоров в подшипнике и опоре.

Достоинства: простота конструкции опор (отсутствие стаканов и других дополнительных деталей).

Недостатки: а) необходимость регулировки зазоров в опорах; б) вероятность защемления тел качения в опорах вследствие температурных удлинений; в) более жесткие допуски на осевые размеры вала и ширину корпуса.

Применение: при небольших расстояниях L = (8 ÷ 10) d, мм между опорами. Меньшие значения относятся к роликовым коническим, большие – к шариковым радиально-упорным подшипникам.

Схема 4 установки вала в опорах «врастяг» (рис. 5.4).

Обе опоры конструируют одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутреннее кольцо одного подшипника упирают в регулировочную гайку, при этом его посадку для возможности перемещения по валу не ослабляют; внутреннее кольцо другого упирают в буртик вала или торцы других деталей, установленных на валу. Наружные кольца подшипников упирают широкими торцами в буртики отверстия корпуса (или стакана) или применяют подшипники с бортами на наружном кольце.

5.2.1. Проверка работоспособности подшипников качения по номинальной долговечности

Предварительный выбор подшипников

Выбираем схему закрепления валов в опорах и по диаметрам валов под подшипники подбираем по каталогу подшипники средней серии:

35

1.Для цилиндрических передач – радиальные однорядные подшипники

(при этом FА < 0,35 FR, где FА, FR – осевая и радиальная реакции в проверяемой опоре вала) или конические роликоподшипники.

2.Для червячных передач: для «червяков» – радиально-упорные шари-

коподшипники; для валов червячных колес – радиально-упорные шариковые или конические роликоподшипники.

3. Для конических передач – конические роликоподшипники.

Расчет ресурса подшипника качения

Базовый расчетный ресурс L10 в миллионах оборотов и Lh в часах, соответствующий 90% надежности и нормальной точности подшипника (класс 0), для шарико- и роликоподшипников соответственноопределяют:

L10 = (C / P)3 , L10 = (C / P)10 / 3 , Lh =106 L10 /(60n), |

(1) |

где С – базовая динамическая грузоподъемность подшипника; Р – эквивалентная динамическая нагрузка, зависящая от значений радиальной и осевой нагрузок, условий работы, а также от конструкции подшипника. Индекс 10 обозначает вероятность отказа 100 - 90 = 10%.

Формулы (1) справедливы только при Р ≤ 0,5С, Р ≤ С0 и частоте вращения колец n < nмах, где nмах – предельно допустимая частотадля данного подшипника. При 1≤п ≤10 условно считают n= 10 об/мин.

Эквивалентная динамическая нагрузка Р – условная нагрузка (радиальная для радиальных и радиально-упорных подшипников, осевая для упорных и упорно-радиальных), при которой обеспечиваются такой же ресурс и надежность, как и при действительных условиях нагружения.

Для радиальных, радиально-упорных и упорно-радиальных подшипников эквивалентная динамическая радиальная нагрузка:

P = Pr = (XVFR +YFA )KБ KТ .

Для упорных подшипников:

P = Pa = FAKБ KТ .

Здесь V – коэффициент вращения; X и Y – коэффициенты радиальной и осевой нагрузок; КБ – коэффициент динамичности нагрузки; КТ – температурный коэффициент; е – параметр осевого нагружения.

Полученный в результате расчетов ресурс Lh сравнивают с желаемой долговечностью подшипника h и делают выводы о том, как расчетная надежность отличается от базовой в 90%. Связь между вероятностью безотказной работы подшипника nбр и коэффициентом долговечности а1 = h/Lh, представлена в таблице 5.1.

Таблица 5.1

Вероятность безотказной работы n

Вероятность безотказной работы nбр, % |

80 |

85 |

90 |

95 |

97 |

98 |

99 |

Коэффициент долговечности a1 |

2 |

1.5 |

1,0 |

0,62 |

0,44 |

0,39 |

0,41 |

36

Таблица 5.2

Значение коэффициента вращения V

При |

вращении внутреннего |

кольца |

подшипника относительно на- |

|

V = 1 |

||||

правления радиальной нагрузки |

|

|

|

|

|||||

|

|

|

|

|

|

||||

При вращении наружного кольца подшипника относительно направ- |

|

V = 1,2 |

|||||||

ления радиальной нагрузки |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Таблица 5.3 |

|

Значения е, X, Y для радиальных и радиально-упорных шарикоподшипников |

|||||||||

|

|

Подшипники однорядные |

Подшипники двухрядные |

||||||

α º |

е |

|

FA /(VFR ) > e |

FA /(VFR ) ≤ e |

|

FA /(VFR ) > e |

|||

, |

|

|

|

||||||

|

|

|

X |

Y |

X |

Y |

|

X |

Y |

0 |

0,28 (Fr f0 /C0 )0,23 |

|

0,56 |

0,44/е |

1,0 |

0 |

|

0,56 |

0,44/е |

12 |

0,41 (Fr f0 /C0 )0,17 |

|

0,45 |

0,55/е |

1,0 |

0,62/е |

|

0,74 |

0,88/е |

15 |

0,46 (Fr f0 /C0 )0,11 |

|

0,44 |

0,56/е |

1,0 |

0,63/е |

|

0,72 |

0,91/е |

18 |

0,57 |

|

0,43 |

1,0 |

1,0 |

1,09 |

|

0,70 |

1,63 |

25 |

0,68 |

|

0,41 |

0,87 |

1,0 |

0,92 |

|

0,67 |

1,41 |

26 |

0,68 |

|

0,41 |

0,87 |

1,0 |

0,92 |

|

0,67 |

1,41 |

36 |

0,95 |

|

0,37 |

0,66 |

1,0 |

0,66 |

|

0,60 |

1,07 |

40 |

1,14 |

|

0,35 |

0,57 |

1,0 |

0,55 |

|

0,57 |

0,93 |

Примечания: 1. Для однорядных подшипников при FА /(VFR) ≤e принимают Х = 1, Y = 0; 2. Для двухрядных подшипников Сo – статическая грузоподъемность одного ряда (половина статической грузоподъемности двухрядного подшипника);

3. Для шарикоподшипников коэффициенты fg 0,61[(D - d)/(D + d)] cosα; fo = 14,7+20 fg при fg ≤0,09; fo = 18,7-23,3 fg при fg > 0,09; где Dи d – их наружный и внутренний диаметры.

Коэффициенты X и Y (табл. 5.3, 5.4) зависят от конструкции подшипника и параметра е.

Параметр е равен предельному отношению FА /(VFR), при котором осевая нагрузка не уменьшает ресурс подшипника. При выборе подшипников следует стремиться к тому, чтобы отношение FА /(VFR) было ближе к е.

Таблица 5.4

Значения коэффициентовX и Y для различных типов подшипников

|

Подшипники однорядные |

Подшипники двухрядные |

|||||||

Тип подшипника |

|

|

|

|

|||||

FA /(VFR ) ≤ e |

FA /(VFR ) > e |

FA /(VFR ) ≤ e |

FA /(VFR ) > e |

||||||

|

X |

Y |

X |

Y |

X |

Y |

X |

Y |

|

радиально-упорный конический |

|

|

|

0,60/е |

|

0,68/е |

|

1,0/e |

|

ирадиальный сферический |

1 |

0 |

0,4 |

1 |

0,67 |

||||

роликоподшипники |

|

|

|

|

|

|

|

|

|

радиальный сферический |

1 |

0 |

0,4 |

0,60/е |

1 |

0,63/е |

0,65 |

0,98/e |

|

шарикоподшипник |

|||||||||

|

|

|

|

|

|

|

|

||

Примечание: значения е содержатся в соответствующих таблицах подшипников ГОСТ.

Коэффициент КБ учитывает динамичность нагрузки и приблизительно равен отношению значений кратковременной перегрузки к номиналь-

37

ной расчетной нагрузке. Ориентировочные значения коэффициента КБ и КТ приведены в табл. 5.5, 5.6 соответственно.

Таблица 5.5

Значения коэффициента динамичности нагрузки КБ

|

Характер нагрузки и область применения |

|

|

|

КБ |

||||

Нагрузка спокойная. Маломощные кинематические редукторы и приводы. |

|

|

|||||||

Ролики ленточных конвейеров. Механизмы ручных кранов и блоков. Тали, |

|

1,0 |

|||||||

кошки, ручные лебедки. Приводы управления |

|

|

|

|

|

|

|||

Кратковременная перегрузка до 125%. Прецизионные зубчатые передачи. |

|

|

|||||||

Металлорежущие станки (кроме строгальных, долбежных и шлифоваль- |

|

|

|||||||

ных). Гироскопы. Механизмы подъема кранов. Электростали и монорель- |

|

1 ÷ 1,2 |

|||||||

совые тележки. Лебедки с механическим приводом. Электродвигатели ма- |

|

|

|||||||

лой и средней мощности. Легкие вентиляторы и воздуходувки |

|

|

|

|

|||||

Кратковременная перегрузка до 150%. Зубчатые передачи 7-й 8-й степеней |

|

|

|||||||

точности. Редукторы всех типов. |

Буксы рельсового подвижного состава. |

|

1,3 ÷ 1,5 |

||||||

Механизмы кранов. Электродвигатели большой мощности. Шпиндели |

|

||||||||

|

|

||||||||

шлифовальных станков |

|

|

|

|

|

|

|

|

|

Кратковременная перегрузка до 180%. Центрифуги и сепараторы. Буксы и |

|

|

|||||||

тяговые двигатели электровозов. Механизмы и ходовые колеса кранов и до- |

|

1,5 ÷ 1,8 |

|||||||

рожных машин. Строгальные и долбежные станки. Мощные электрические |

|

||||||||

|

|

||||||||

машины |

|

|

|

|

|

|

|

|

|

Кратковременная перегрузка до 250%. Дробилки и копры. Кривошипно- |

|

1,8 ÷ 2,5 |

|||||||

шатунные механизмы. Валки прокатных станов. Мощные вентиляторы |

|

|

|||||||

|

|

|

|||||||

Кратковременная перегрузка до 300%. Тяжелые ковочные машины. Лесо- |

|

|

|||||||

пильные рамы. Холодильное оборудование. Валки и роликовые конвейеры |

|

2,5 ÷ 3,0 |

|||||||

крупносортных станов, блюмингов и слябингов |

|

|

|

|

|

|

|||

|

Значение температурного коэффициента КТ |

Таблица 5.6 |

|||||||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Рабочая температура |

125 |

150 |

175 |

200 |

225 |

250 |

350 |

||

подшипника t,ºC |

|

||||||||

Коэффициент КТ |

|

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,40 |

1,45 |

|

Примечание: значения температурного коэффициента КТ приведены для подшипников из стали марки ШХ15.

5.3. Конструирование и проверка работоспособности подшипников скольжения

5.3.1. Методика проектирования подшипников полужидкостного трения

При проектировании опор скольжения используют метод подобия, т.е. выбирают соотношения параметров по существующему прототипу конструкции с учетом условий эксплуатации и изготовления новой опоры.

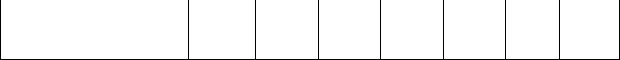

Геометрические размеры (рис. 5.5) вкладыша 1 и баббитовой заливки 2 рекомендуют принимать по формулам:

l ≈ (0,5÷1,5) d, мм; S ≈ 0,03d + (1÷5), мм; с ≈ (0,02÷0,04) d, мм; H ≈ (1,1÷1,3) S + (2÷5), мм; h ≈ 0,5H, но h ≥ S;

38

δ≈ 0,01d + (1÷2), мм (корпус из чугуна);

δ≈ 0,01d + (0,5÷1), мм (корпус из стали).

Проверочный расчет спроектированных подшипников выполняют по критериям, приведенным в табл. 5.7.

2 |

1 |

|

I |

h |

H |

1 |

2 II |

|

S |

|

|

|

|

|

H |

h |

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

dв |

|

|

|

|

l |

|

в |

|

|

l |

|

l |

|

|

S |

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

II |

|||

|

|||||

|

|||||

600

δ

δ

c

c

Резьба шаг 1,5…3 мм

Рис. 5.5. Примеры конструкции вкладышей.

Критерии работоспособности |

|

|

|

Таблица 5.7 |

|

||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Критерии работоспособности |

|

|

|

Тип подшипника |

|

|

|

|

|||||

|

радиальный |

|

|

|

упорный |

|

|

||||||

|

|

|

|

|

|

|

|||||||

Удельное давление |

|

p = F |

/(dl) ≤[ p] |

|

p |

у |

= 4F / π(d 2 |

− d 2 ) ≤[ p] |

у |

|

|||

|

|

R |

|

|

|

|

|

A |

н |

в |

|

||

Критерий нагрева (износа) |

|

pV ≤[ pV ] |

|

|

|

pуVу ≤[ pV ]у |

|

|

|||||

Значения допускаемых параметров [p], [pV], V |

|

Таблица 5.8 |

|

||||||||||

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Материал втулок и |

|

|

|

Незакаленная шейка вала |

|

|

|

|

|||||

|

[pV] |

|

V |

|

[p] |

|

[p]у |

|

[pV]у |

|

|

||

вкладышей |

|

|

|

|

|

|

|

||||||

(Н·м)/(мм²·с) |

|

м/с |

|

Н/мм² |

|

Н/мм² |

|

(Н·м)/(мм²·с) |

|

||||

|

|

|

|

|

|

||||||||

Бронза оловянистая Бр.010Ф1 |

6 |

|

5 |

|

10 |

|

|

|

|

|

|

||

Бронза Бр.05Ц7С12 |

6 |

|

5 |

|

8 |

|

|

|

|

|

|

||

Бр.06Ц6С3 |

5 |

|

4 |

|

5 |

|

|

|

|

|

|

||

Бронза Бр.А9Ж4,Бр.С30 |

|

Не рекомедуется |

|

|

|

|

0,5 [p] |

|

0,5 [pV] |

|

|

||

Цинковый сплав Ц10А5М |

4 |

|

2,5 |

|

8 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||||

Баббиты Б16, БН6 |

10 |

|

6 |

|

15 |

|

|

|

|

|

|

||

Антифрикционный чугун |

1 |

|

2,5 |

|

6 |

|

|

|

|

|

|

||

АЧС-1,АЧС-2,СЧЦ-1,СЧЦ-2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

39

Рис. 5.6. Опоры скольжения вала червячного колеса. Схема закрепления вала в опорах «враспор».

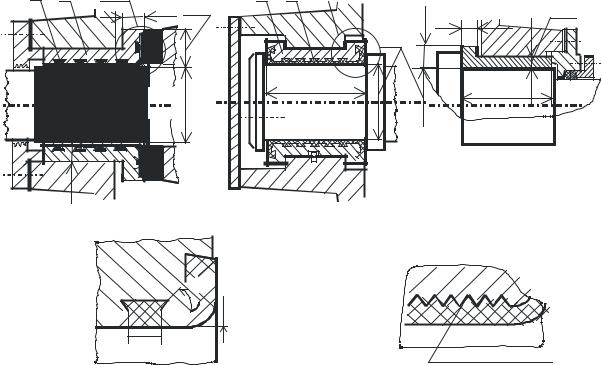

5.3.2. Методика проектирования подшипников жидкостного трения

Диаметр цапфы вала d определяют при конструировании вала. Длину вкладыша определяют по прототипу конструкций или реко-

мендации:

•l = (0,8÷1,2) d – для зубчатых и червячных редукторов, электродвигателей;

•l = (0,6÷1,0) d – паровые турбины и парогенераторы;

•l = (0,4÷0,8) d – центробежные насосы и вентиляторы.

Толщины вкладыша S и заливки баббита δ назначают по рекомендациям к рис.5.5.

Посадку в соединении назначают согласно прототипу конструкции или рекомендации, что относительный зазор Ψ = Sср /d должен удовлетворять условию:

•Ψ = 0,0005÷0,0015 — для редукторов;

•Ψ = 0,001÷0,002 — для электродвигателей и генераторов;

•Ψ = 0,0015÷0,0025 — для паровых турбин;

•Ψ = 0,003÷0,01 — для центробежных насосов, вентиляторов.

Здесь Sср– средний зазор для заданной посадки.

Проверочный расчет спроектированной опоры выполняют по критериям табл. 5.9 при различных значениях рабочей температуры опоры t,º С.

При выборе сорта масла по табл. 5.10 рекомендуют учитывать, что чем больше нагрузка на опору FR и меньше скорость скольжения V, тем большей вязкостью должно обладать масло.

Пример опор скольжения вала червяка представлен на рис. 5.7.

40