Разъёмные соединения

Разъемными называют соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъемные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъемных соединений являются: резьбовые, шпоночные, шлицевые, штифтовые, клиновые и профильные.

Шпоночные СОЕДИНЕНИЯ (ШС)

1 .

Общие

сведения

.

Общие

сведения

ШС служат для передачи крутящего момента от вала к ступице детали (шкивы, зубчатые колеса, муфты, маховики, кулачки и т. д.) или наоборот.

ШС применяют во всех отраслях машиностроения.

Достоинства ШС: - Простота конструкции

- сравнительно низкая стоимость.

Недостатки ШС: - концентрация напряжений в зоне

шпоночной канавки снижает

сопротивление усталости вала.

- невысокая прочность шпонки.

- не рекомендуют для быстроходных

динамически нагруженных валов.

2 .

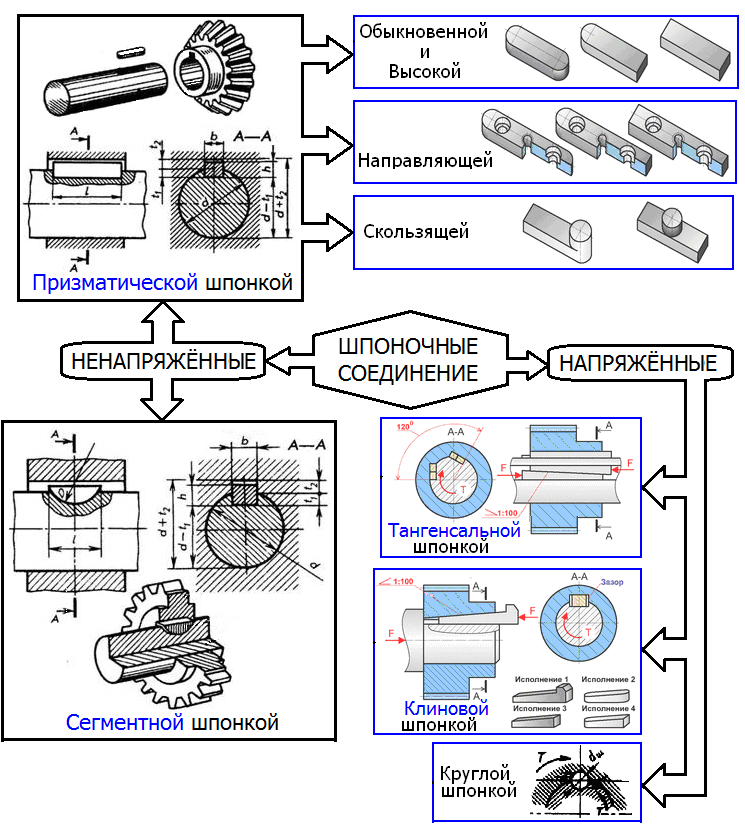

КЛАССИФИКАЦИЯ ШС

.

КЛАССИФИКАЦИЯ ШС

3. Особенности применения шс

При передаче вращающего момента шпоночным соединением применение посадок колеса на вал с зазором недопустимо, а посадок переходных нежелательно. Если в соединении имеется зазор, то при вращении вала происходит обкатывание со

с кольжением

поверхностей вала и отверстия колеса,

которое приводит

к их изнашиванию.

Поэтому при передаче момента шпонкой

на посадочных поверхностях вала и

отверстия колеса следует

создавать натяг, гарантирующий нераскрытие

стыка.

кольжением

поверхностей вала и отверстия колеса,

которое приводит

к их изнашиванию.

Поэтому при передаче момента шпонкой

на посадочных поверхностях вала и

отверстия колеса следует

создавать натяг, гарантирующий нераскрытие

стыка.

При установке зубчатых колес на валы с натягом очень трудно бывает совместить шпоночный паз колеса со шпонкой вала. Для облегчения сборки рекомендуют предусматривать направляющий цилиндрический участок вала с полем допуска d11 (рис. а). Иногда вместо направления по цилиндрической поверхности концевой участок вала делают на конус.

С этой же целью там, где это возможно, выпускают шпонку за пределы детали (рис.,б). При таком исполнении сохраняется длина посадочного участка вала, что предпочтительнее, хотя и сложнее в изготовлении, так как на сопряженной детали необходимо выполнять паз для выступающего конца шпонки.

В каждом из двух рассмотренных вариантов

вначале

путем свободного поворота колеса

относительно вала совмещают шпоночный

паз колеса со шпонкой, а затем напрессовывают

колесо на вал.

каждом из двух рассмотренных вариантов

вначале

путем свободного поворота колеса

относительно вала совмещают шпоночный

паз колеса со шпонкой, а затем напрессовывают

колесо на вал.

На одном валу может быть установлено несколько деталей, передающих крутящий момент (см. рис). При этом шпоночные пазы соединения зубчатое колесо - вал и шкив - вал должны, по возможности, иметь одинаковую ширину и располагаться на одной линии. Это позволяет обрабатывать шпоночные пазы при одной установке.

С оединение

клиновыми шпонками (например,

врезной клиновой шпонкой; рис.)

характеризуется свободной посадкой

ступицы на вал (с зазором); расположением

шпонки в пазе с зазорами по боковым

граням**

(рабочими являются широкие грани шпонки);

передачей вращающего момента от вала

к ступице в основном силами трения,

которые образуются в соединении от

запрессовки шпонки. Запрессовка шпонки

смещает центры вала и ступицы на величину

Δ, равную половине зазора посадки и

деформации деталей. Это смещение вызывает

дисбаланс и неблагоприятно сказывается

на работе механизма при больших частотах

вращения.

оединение

клиновыми шпонками (например,

врезной клиновой шпонкой; рис.)

характеризуется свободной посадкой

ступицы на вал (с зазором); расположением

шпонки в пазе с зазорами по боковым

граням**

(рабочими являются широкие грани шпонки);

передачей вращающего момента от вала

к ступице в основном силами трения,

которые образуются в соединении от

запрессовки шпонки. Запрессовка шпонки

смещает центры вала и ступицы на величину

Δ, равную половине зазора посадки и

деформации деталей. Это смещение вызывает

дисбаланс и неблагоприятно сказывается

на работе механизма при больших частотах

вращения.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

П араллельность

граней призматической шпонки позволяет

осуществлять подвижные в осевом

направлении соединения ступицы с валом

(коробки скоростей и др.). Силы трения,

возникающие при перемещении ступицы в

подвижном соединении, могут нарушить

правильное положение шпонки, поэтому

ее рекомендуют крепить к валу винтами

(рис., а).

В некоторых конструкциях подвижных

соединений целесообразно применять

короткие шпонки, прикрепленные к ступице

(рис., б).

араллельность

граней призматической шпонки позволяет

осуществлять подвижные в осевом

направлении соединения ступицы с валом

(коробки скоростей и др.). Силы трения,

возникающие при перемещении ступицы в

подвижном соединении, могут нарушить

правильное положение шпонки, поэтому

ее рекомендуют крепить к валу винтами

(рис., а).

В некоторых конструкциях подвижных

соединений целесообразно применять

короткие шпонки, прикрепленные к ступице

(рис., б).