Нарезание резьбы м10-7н.

Глубина резания при обработке метчиком равна высоте профиля нарезаемой резьбы, обработка резцами осуществляется за несколько проходов.

Врезание на каждом проходе: t0 = 0,2… 0,3 мм

Скорость резания при резьбонарезании определяется в зависимости от шага резьбы (P=1,5 мм) и диаметра нарезаемой резьбы (М10).

Vтаб=9 м/мин.

V=Vтаб·Kv (27)

Кv=0,8 (для чугуна).

V=Vтаб·Kv=9·0,8=7,2 (м/мин).

Рассчитаем частоту вращения шпинделя.

![]() (об/мин).

(об/мин).

По паспорту станка принимаем n=160 об/мин.

Действительная скорость резания:

![]() (м/мин).

(м/мин).

Мощность при резьбонарезании метчиком определяется по формуле

![]() ,

кВт (28)

,

кВт (28)

![]() (кВт).

(кВт).

Полученные данные занесем в таблицу:

Таблица 10 – Режимы резания при резьбонарезании

-

Поверхность

s, мм

v,

м/мин

n, об/мин

Т, мин

N, кВт

М6-7Н

0,75

5

200

60

0,09

М10-7Н

1,5

5

160

0,11

3.6 Выбор оборудования

Обработку плоскостей производим на вертикально-фрезерном станке модели 6Р13.

Станки предназначены для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Основные преимущества станков:

Конструктивные

механизированное крепление инструмента в шпинделе;

механизм пропорционального замедления подачи;

устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

предохранительная муфта защиты привода подач от перегрузок;

торможение горизонтального шпинделя при остановке электромагнитной муфтой.

устройство защиты от разлетающейся стружки.

Технологические

разнообразные автоматические циклы работы станка;

широкий диапазон частот вращения шпинделя и подач стола;

большая мощность приводов;

высокая жесткость;

надежность и долговечность.

Технологические возможности станков могут быть расширены за счет применения на них делительной головки, круглого поворотного стола и других приспособлений. Станки выпускаются в различных исполнениях по напряжению, частоте питающей сети. Поставляются запасные части.

Рисунок 1 - Общий вид станка

Таблица 11

-

М о д е л ь

6Р12

6Р13

Т и п

Вертикальный

Вертикальный

Размеры рабочей поверхности стола, мм

1250x320

1600x400

Наибольшее перемещение стола, мм

- продольное

800

1000

- поперечное

320

400

- вертикальное

420

430

Расстояние от оси горизонтального (торца вертикального) шпинделя до рабочей поверхности стола, мм

30-450

30-500

Пределы частот вращения шпинделя,мин -1 :

31,5-1600

Диапазон подач стола, мм/мин:

- продольных и поперечных

12,5-1600

- вертикальных

4,1-530

Наибольшая масса обрабатываемой детали (с приспособлением), кг

400

630

Мощность электродвигателей приводов, кВт

- основного шпинделя

7,5

11

- подач стола

3

Конус шпинделя по ГОСТ 30064-93

- основного

N50

Габаритные размеры станка, мм

- длина

2280

2570

- ширина

1965

2252

- высота

2265

2430

Масса станка с электрооборудованием, кг

3250

4300

О бработку

отверстий производим на вертикально-сверлильном

станке с 2Н125.

бработку

отверстий производим на вертикально-сверлильном

станке с 2Н125.

Станки предназначены для выполнения следующих видов работ: сверление, рассверливание, зенкерования, развертывания, растачивания, нарезания резьбы в отверстиях машинными метчиками.

Таблица 12

|

2Н125 |

Максимальный диаметр сверления (по стали), мм |

25 |

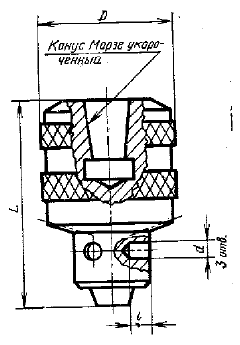

Размер внутреннего конуса шпинделя |

Морзе 3 |

Частота вращения шпинделя, мин-1 |

90-1400 |

Размеры рабочей поверхности стола, мм |

|

длина |

420 |

ширина |

300 |

Размеры рабочей поверхности плиты, мм |

|

длина |

320 |

ширина |

320 |

Мощность электродвигателя, кВт |

1.3 |

Габаритные размеры, мм |

|

длина |

800 |

ширина |

500 |

высота |

2050 |

Масса станка, кг |

450 |

Обработку отверстий производим на горизонтально-расточном станке 2622В.

Станок 2622В с усиленным выдвижным шпинделем d=110 мм, без радиального суппорта, рекомендуется для случаев, когда необходимо иметь повышенную жесткость шпинделя, при преобладании работ, выполняемых без применения радиального суппорта, и работ, допускающих проход через растачиваемое отверстие шпинделя d=110 мм.

На станке 2622В можно сверлить, зенкеровать, растачивать и развертывать точные отверстия по координатам, фрезеровать и нарезать резьбу.

Таблица 13

-

Наименование параметров

Ед. изм.

Величины

Диаметр шпинделя

мм

110

Размеры рабочей поверхности стола: - длина - ширина

мм

1300 1120

Наибольшие перемещения: - бабки - шпинделя - стола поперек - стола вдоль

мм

1000 710 1000 1090

Скорости вращения шпинделя

об/мин

12,5-1600

Диапазон подачи: - бабки - стола вдоль и поперек - шпинделя - радиального суппорта

мм

1,4-1110 1,4-1110 2,2-1760 0,88-700

Наибольшее усилие подачи: - шпинделя - бабки - стола вдоль и поперек

кг

1500 2000 2000

Наибольший рекомендуемый диаметр растачиваемого отверстия шпинделем

мм

320

Мощность: - главного двигателя - потребляемая станком (наибольшая)

кВт

10 16

Вес обрабатываемого изделия

кг

до 2000

Габариты станка: - длина - ширина - высота

мм

5700 3200 3000

Вес станка с электрооборудованием

кг

12250

Рисунок 2 - Общий вид станка

Финишную обработку отверстий производим на станке мод. 600V Стерлитамакского станкостроительного завода.

Станок модели 600V предназначен для комплексной обработки деталей из различных материалов в условиях мелкосерийного и серийного производства. Станок выполняет операции сверления, прямолинейного, контурного и объемного фрезерования, растачивания, нарезания резьбы и т.д.

Таблица

Размеры рабочей поверхности стола, мм |

1250 х 600 |

Наибольшие програмируемые перемещения: |

|

-продольное перемещение (X), мм |

1000 |

-поперечное перемещение (Y), мм |

600 |

-вертикальное перемещение (Z), мм |

600 |

Скорость быстрого перемещения по всем осям, м/мин |

12...15* |

Точность позиционирования по осям X, Y, Z, мм |

±0.010 |

Конус конца шпинделя с конусностью 7:24 |

40 |

Пределы частоты вращения шпинделя, мин-1 |

80...8000* |

Наибольший крутящий момент, Нм с двигателем от 10 до 18 кВт |

60- 140 (с редуктором 240-560)* |

Мощность главного привода, кВт |

(10-18,5)* |

Время смены инструмента (от инструмента до инструмента), сек |

7 (2.5)* |

Количество инструментов, шт |

20, 40 и более |

Габаритные размеры, мм |

2800x2700x3210 |

Масса станка, кг |

8400 |

Рисунок 3 - Общий вид станка 600V

3.7 Выбор средств технологического оснащения

3.7.1 Выбор режущего и вспомогательного инструмента

Выбор режущего и вспомогательного инструмента является основной частью подготовки производства.

Для выбора режущего инструмента составим таблицу.

Таблица 14– Режущий инструмент

Операция |

Инструмент режущий |

Инструмент вспомогательный |

010 Вертикально-фрезерная |

Фреза 2214-0539 ВК3 ГОСТ 26595-85

|

Оправка 6220-0253 ГОСТ 13042-83

|

015 Вертикально-фрезерная |

Фреза 2214-0539 ВК3 ГОСТ 26595-85

|

Оправка 6220-0253 ГОСТ 13042-83

|

020 Горизонтально-расточная |

Фреза 2214-0539 ВК3 ГОСТ 26595-85

|

Оправка 6220-0253 ГОСТ 13042-83

|

025 Горизонтально-расточная |

Сверло 2317-0005 ГОСТ 14952-75

Сверло 2300-3479 ГОСТ 10902-77 (диам. 10) Сверло 2300-6373 ГОСТ 10902-77 (диам. 13)

Цековка обратная насадная специальная

|

Патрон 16-В10 ГОСТ 8522-79

Втулка 6100-0026 ГОСТ 2682-86

|

030 Вертикально-сверлильная |

Сверло 2317-0005 ГОСТ 14952-75

Зенкер 2320-2721 ГОСТ 12489-71

Сверло 2300-3439 ГОСТ 10902-77(диам. 8, под резьбу М10-7Н)

Зенковка 2353-0105 ГОСТ 14953-80

Метчик 2621-1433 ГОСТ 3266-81 (М10-7Н)

|

Патрон 16-В10 ГОСТ 8522-79

Втулка 6100-0026 ГОСТ 2682-86

|

035 Вертикально-расточная с ЧПУ |

Сверло 2317-0005 ГОСТ 14952-75

Сверло 2300-0174 ГОСТ 10902-77(диам. 5, под резьбу М6-7Н)

Зенковка 2353-0105 ГОСТ 14953-80

Метчик 2621-11153 ГОСТ 3266-81 (М6-7Н)

Резец 2142-0198 ВК3 ГОСТ 9795-84 (диам. 35) Резец 2142-0148 ВК3 ГОСТ 9795-84 (диам. 110)

|

Патрон 16-В10 ГОСТ 8522-79

Оправка 6300-0801 ГОСТ 21224-75 (диам.35) Оправка 6300-0808 ГОСТ 21224-75 (диам. 110)

Втулка 6103-0001 ГОСТ 13790-68

|

3.7.2 Метрологическое обеспечение и контроль качества изделия и детали.

Контрольные операции по проверке качества детали на различных стадиях ее изготовления являются частью технологического процесса. У корпусных деталей в процессе их изготовления контролируют главным образом геометрические параметры (диаметр, форма, прямолинейность осей отверстий, расположение отверстий относительно других осей или плоскостей).

Основные измерительные инструменты представлены в таблице.

Таблица 15 – Средства контроля

-

Операция

Средство контроля

010 Вертикально-фрезерная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

015 Вертикально-фрезерная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

020 Горизонтально-расточная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

025 Горизонтально-расточная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

030 Вертикально-сверлильная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

- калибр 8133-0914 Н7 ГОСТ 14810-69 (диам. 8)

- пробка 8221-3037 7Н ГОСТ 17758-72 (М10-7Н)

- Штатив Ш-IIВ – 8 ГОСТ 10197-70

- Индикатор ИЧ02 кл.0 ГОСТ 577-68

035 Вертикально-расточная с ЧПУ

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

- нутромер 100-160 ГОСТ 9244-75

- нутромер 18-50 ГОСТ 9244-75

- Штатив Ш-IIВ – 8 ГОСТ 10197-70

- Индикатор ИЧ02 кл.0 ГОСТ 577-68

- Индикатор ИТ02 кл.0 ГОСТ 577-68

- пробка 8221-3030 7Н ГОСТ 17758-72 (М6-7Н)

070 Контрольная

- ШЦ- II -250-0,1-1 по ГОСТ 166-89

- образцы шероховатостей по ГОСТ 9378-75

- калибр 8133-0914 Н7 ГОСТ 14810-69 (диам. 8)

- пробка 8221-3037 7Н ГОСТ 17758-72 (М10-7Н)

- Штатив Ш-IIВ – 8 ГОСТ 10197-70

- Индикатор ИЧ02 кл.0 ГОСТ 577-68

- Индикатор ИТ02 кл.0 ГОСТ 577-68

- нутромер 18-50 ГОСТ 9244-75

- нутромер 100-160 ГОСТ 9244-75

- пробка 8221-3030 7Н ГОСТ 17758-72 (М6-7Н)

- пробка 8221-3037 7Н ГОСТ 17758-72 (М10-7Н)

Схема контроля расположения отверстий корпуса и плоскостей представлена ниже.

Рисунок 4 - Схема измерения и контроля отклонений расположения отверстий

3.8 Определение основного технологического времени

Основное технологическое время обработки на переходах определяется по формуле

![]() (29)

(29)

где s0 – подача, мм/об;

n – число оборотов инструмента, мм/об;

i – число проходов;

L – длина обработки, мм.

Для определения основного машинного времени составим таблицу:

Таблица 16 – Расчет основного машинного времени мехобработки детали

Операция/переход |

s, мм/об |

n, об/мин |

i |

L, мм |

Т0, мин |

010 Вертикально-фрезерная |

|||||

Фрезеровать поверхность в размер 35± 0,5 |

1 |

150 |

4 |

480 |

12,8 |

015 Вертикально-фрезерная |

|||||

Фрезеровать поверхность в размеры 62±0,2 и 23-1 (техн) |

1 |

150 |

4 |

640 |

17,1 |

020 Горизонтально-расточная |

|||||

Фрезеровать поверхность в размер 18-0,23 |

1 |

150 |

4 |

480 |

12,8 |

025 Горизонтально-расточная |

|||||

Центровать 4 отверстия по кондуктору |

0,32 |

1000 |

4 |

3 |

0,04 |

Сверлить 4 отв. Ø10+0,5 напроход |

0,2 |

800 |

4 |

20 |

0,5 |

Рассверлить 4 отв. Ø13+0,43 напроход |

0,32 |

630 |

4 |

20 |

0,4 |

Цековать 4 отв. Ø21+0,25 в размер 5± 0,15 |

0,18 |

125 |

4 |

12 |

2,1 |

030 Вертикально-сверлильная |

|||||

Центровать 6 отверстий по кондуктору |

0,32 |

1000 |

6 |

3 |

0,06 |

Сверлить 4 отв. Ø8,4+0,3 под резьбу М10 на глубину 25+1 |

0,2 |

800 |

4 |

25 |

0,6 |

Зенковать 6 фасок 1х45 |

0,32 |

800 |

6 |

1 |

0,02 |

Нарезать резьбу М10-7Н в 4 отв. на глубину 20+1 |

1,5 |

160 |

4 |

20 |

0,33 |

Сверлить 2 отв. Ø7+0,2 на глубину 25 |

0,2 |

1000 |

4 |

25 |

0,5 |

Зенкеровать 2 отв. Ø 8Н7 |

0,5 |

800 |

2 |

20 |

0,10 |

035 Вертикально-расточная с ЧПУ |

|||||

Расточить отв. Ø110Js7 напроход со снятием фаски 1х45 (черновой проход) |

0,5 |

250 |

3 |

20 |

0,48 |

(чистовой проход) |

0,1 |

400 |

5 |

20 |

2,50 |

Расточить отв. Ø35Js7 напроход (черновой проход) |

0,5 |

800 |

6 |

20 |

0,30 |

(чистовой проход) |

0,1 |

1250 |

10 |

20 |

1,60 |

Центровать 12 отверстий по программе |

0,32 |

1500 |

12 |

2 |

0,05 |

Сверлить 12 отв. Ø5 напроход |

0,2 |

1000 |

12 |

20 |

1,20 |

Зенковать 12 фасок 1х45 |

0,32 |

800 |

12 |

2 |

0,09 |

Нарезать резьбу М6-7Н в 12 отв. напроход |

1 |

250 |

12 |

20 |

0,96 |

Σ=54,6 мин. |

|||||

3.9 Техническое нормирование.

Под техническим нормированием понимается установление норм времени на выполнение отдельной работы или нормы выработки в единицу времени. Под нормой времени понимается время, устанавливаемое на выполнение данной операции.

Тшт=То+Твсп + Тоб+Тотд=Топ + Тоб+Тотд (57)

То - основное время;

Твсп – вспомогательное время;

Твсп= Тус + Тзо + Туп + Тизм (58)

Тус – время на установку и снятие заготовки;

Тзо – время на закрепление, открепление;

Туп – время на приемы управления;

Тизм – время на измерения;

Топ=То + Твсп (59)

Топ – оперативное время;

Тоб– время на обслуживание, отдых;

Тоб=Ттех+Торг (55)

Ттех=То·tсм/Т – время на техническое обслуживание рабочего места;

tсм – время на смену инструмента, мин;

Т – стойкость инструмента, мин;

Торг=Топ·3%/100 – время организационное, мин;

Тотд=Топ·6%/100 – время на отдых и личные надобности.

Для вычисления распишем токарную с ЧПУ операцию, остальное вычисляется аналогично.

Для удобства вычислений составим таблицу 30.