Лекции ТСП_2 / L_7.doc

.docЛекция 7

Жесткие технологические пробы с приложением внешней нагрузки

(Имплант-тест ИСО 17642-3)

Данный вид испытаний применим в основном для углеродистых, марганцевистых и низкоуглеродистых сталей.

Испытания применяются для оценки восприимчивости к холодным трещинам основного металла при сварке РДС, полуавтоматической сварке в защитных газах и АДФ.

Если необходимо оценить фиксированный режим сварки, то выполняется только одно испытание.

Надрез должен располагаться в ЗТВ шва (рис. 4).

Имплант-тест

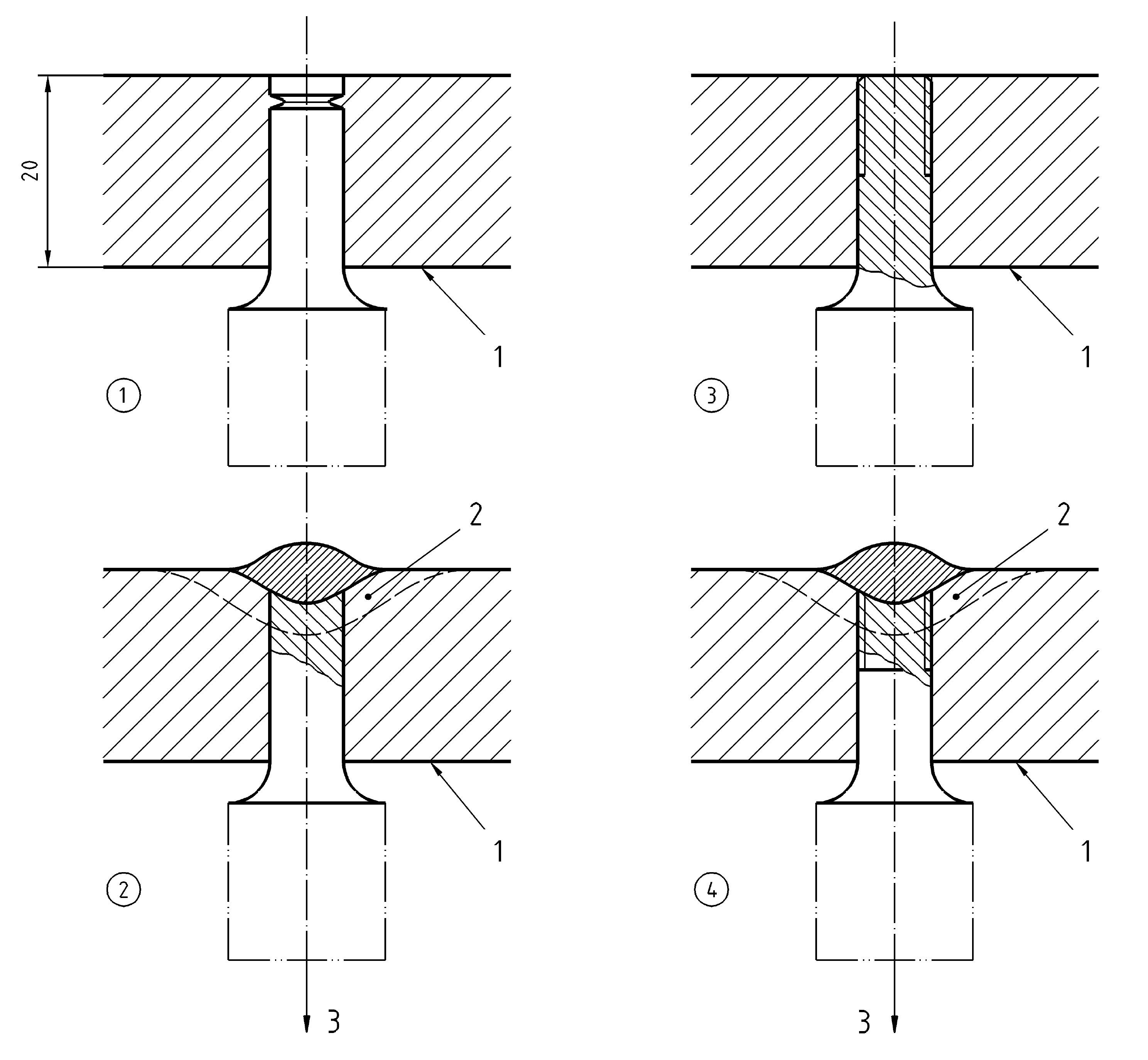

Размеры составных частей имплант-теста представлены на рис. 1-3 и в таблице 1.

Рис. 1 Имплант-тест

1 Измерение температуры; 2 Направление сварки; 3 Вставка; 4 Нагрузка F

Минимальная длина укладываемого валика должна быть не меньше 150 мм.

Минимальное расстояние от края пластины до сварного валика не менее 100 мм.

Обычно используются вставки диаметром 8 мм, но для маленьких пластин используются вставки диаметром 6 мм.

Если сварка выполняется с подогревом, то образец должен быть подогрет любым подходящим способом.

Каждый шов укладывается за один проход в одном направлении в горизонтальном положении. Допускается автоматическая и механизированная сварка.

Проплавление должно быть таким, чтобы надрез вставки располагался в крупнозернистой зоне ЗТВ (рис. 4).

Рис. 2 Вставка (винтовая)

После сварки имплант-тест подвергается статической нагрузке при температуре ТL , зависящей от температуры подогрева TV.

если ТV≤ 100 °C , то 100°С < ТL< 150°С

если ТV>100 °C , то ТL= TV +150°С

Рис.3 Вставка (кольцевая)

Рис. 4 Извлечение вставки

1 – пластина; 2 – ЗТВ; 3 – нагрузка.

Таблица 1

|

Пластина |

Вставка |

||

|

толщина |

20 мм |

длина |

зависит от оборудования |

|

ширина длина |

200 мм 300 мм |

диаметр d |

6 –0.05+ 0 8- 0.05+0 |

|

диаметр отверстия D |

D-d=(.05-.15) мм |

вид надреза |

винтовой, кольцевой, V-образный |

|

материал |

сталь как у вставки |

угол в надрезе α |

(40 ±2)° |

|

расстояние а |

≥ 33 мм |

глубина надреза t |

(.5±.05) мм |

|

кол-во отверстий |

≥ 4 |

радиус в надрезе R |

(.1±.01) мм |

|

|

|

шаг |

(1±.02) мм |

Образец должен медленно нагружается заданной нагрузкой в течении от 20 до 60 секунд и до того, как температура достигнет 100 °С или заданной температуры.

Образец разгружается после выдержки под нагрузкой не менее 16 часов.

Прикладываемая нагрузка определяется из формулы

![]() ,

,

где σj часто выбирается равной пределу текучести.

Нагрузка должна прикладываться с точностью ± 1% в течение всего периода нагружения. Образец должен быть свободен от изгиба, вращения или ударной нагрузки.

Во время охлаждения образца контролируется время охлаждения от 800 до 500 °С и от 300 до 100 °С.

Если применяется послесварочная термообработка с температурой выше 100 °С, то контролируется только время охлаждения от 800 до 500 °С.

Температура определяется с помощью термопары, расположенной либо в точке ЗТВ нагреваемой выше 1100 °С, либо термопарой расположенной в шве.

Образец может быть разрушен до того, как нагрузка достигнет заданной. В этом случае регистрируется нагрузка и время разрушения.

Если разрушение не произошло возможна регистрация трещин при увеличении от 400 до 600 раз в трех продольных сечениях расположенных вдоль шва, согласно рисунку 5.

Рис. 5 Расположение продольных секций 1, 2, 3 для металлографического анализа и измерения твердости.