Лекция N2

Каким бы не был механизм машины, он всегда состоит только из звеньев и кинематических пар.

Условия связи, налагаемые в механизмах на подвижные звенья, в теории машин и механизмов Принято называть кинематическими парами.

Кинематической парой называется подвижное соединение двух соприкасающихся звеньев, обеспечивающее их определенное относительное движение.

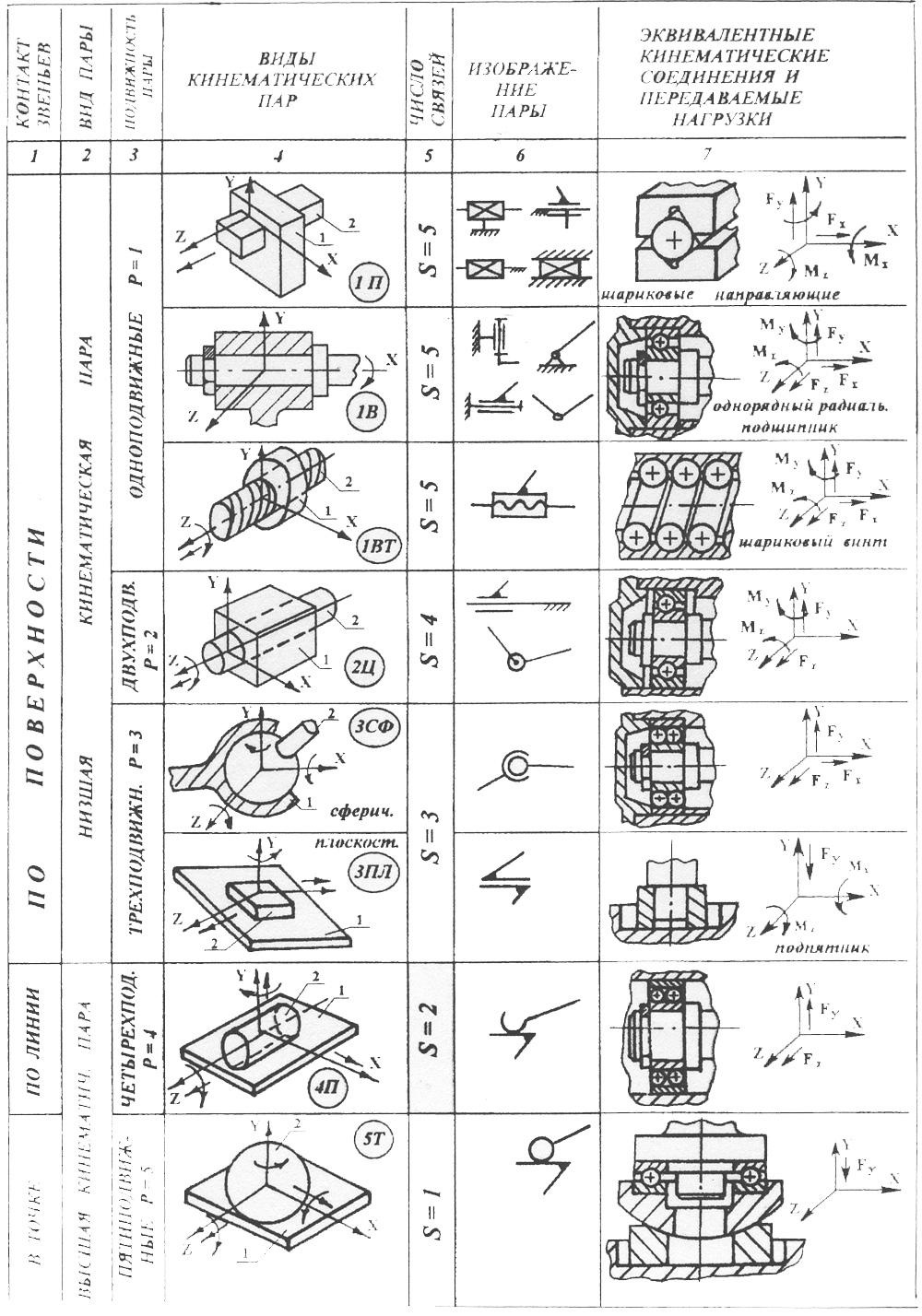

В табл. 2.1 приведены названия, рисунки, условные обозначения наиболее распространенных на практике кинематических пар, а также произведена их классификация.

Звенья при объединении их в кинематическую пару могут соприкасаться между собой по поверхностям, линиям и точкам.

Элементами кинематической пары называют совокупность Поверхностей, линий или точек, по которым происходит подвижное соединение двух звеньев, и которые образуют кинематическую Пару. В зависимости от вида контакта элементов кинематических пар различаютвысшие и низшие кинематические пары.

Кинематические пары, образованные элементами в виде линии или точки, называются высшими.

Кинематические пары, образованные элементами в виде поверхностей, называются низшими.

Чтобы пара существовала, элементы входящих в нее звеньев должны находиться в постоянном контакте, Т.е. быть замкнутыми. Замыкание кинематических пар может быть геометрическим или силовым, Например, с помощью собственной массы, пружин и т.п.

Прочность, износостойкость и Долговечность кинематических пар зависят от их вида и конструктивного исполнения. Низшие пары более износостойкие, чем высшие. Это объясняется тем, что в низших Парах контакт элементов пар происходит по поверхности, а следовательно, при одинаковой нагрузке в ней возникают меньшие удельные давления, чем в высшей. Износ, при прочих равных условиях, Пропорционален удельному давлению, а поэтому низшие Пары изнашиваются Медленнее, Чем высшие. Поэтому с целью уменьшения износа в машинах предпочтительнее использование низших пар, однако, часто применение высших кинематических пар позволяет значительно упростить структурные схемы машин, что снижает их Габариты и упрощает конструкцию. Поэтому правильный выбор кинематических пар является сложной инженерной задачей.

Кинематические Пары разделяют также по числу степеней свободы(подвижности), которые она предоставляет соединенным посредством ее звеньям, или почислу условий связей(класс пары), налагаемых парой на относительное движение соединяемых звеньев. При использовании такой классификации разработчики машин получают сведений о возможных относительных движениях звеньев и о характере взаимодействия силовых факторов между элементами пары.

Свободное звено, находящееся в общем случае в М- мерном пространстве, ДопускающемПвидов простейших движений, обладает числом степеней свобода! (Н) илиW- подвижно.

Так, если звено находится в трехмерном пространстве, допускающем шесть видов Простейших движений - три вращательных и три поступательных вокруг и вдоль осей X, V, Z, то говорят, что оно обладает шестью степенями свободы или имеет шесть обобщенных координат, или шестиподвижно. Если звено находится в двухмерном пространстве, допускающем три вида простейших движений - одно вращательное вокругZи два поступательных вдоль осейXиY, то говорят, что оно имеет три степени свободы, или три обобщенные координаты, или оно трехподвижно и т. д.

Таблица 2.1

При объединении звеньев с помощью кинематических пар они лишаются степеней свободы. Значит, кинематические пары налагают на соединяемые ими звенья связи числом S.

В зависимости от числа степеней свободы, которым обладают в относительном движении звенья, объединенные в кинематическую пару, определяют подвижность пары (W=Н). Если Н - число степеней свободы звеньев кинематической пары в относительном движении,toподвижность пары определится следующим образом:

![]()

где П- подвижность пространства, в котором .существует рассматриваемая пара;S- число налагаемых парой связей.

Следует заметить, что подвижность пары W, определенная по (2.1), зависит не от вида пространства, в котором она реализуется, а только от конструкции.

Например, вращательная (поступательная) (см, табл. 2.1) пара как в шести-, так и в трехподвижном пространстве, все равно останется одноподвижной, в первом случае на нее будет наложено 5 связей, а во втором случае - 2 связи, и, значит, будем иметь, соответственно:

для шестиподвижного пространства:

![]()

для трехподвижного пространства:

![]()

Как видим, подвижность кинематических пар не зависит от характеристик пространства, что является преимуществом данной классификации. Напротив, часто встречающееся деление кинематических пар на классы страдает тем, что класс пары зависит от Характеристик пространства, а значит, одна и та же пара в разных пространствах имеет разный класс. Это неудобно для практических целей, значит, такая Классификация кинематических пар нерациональна, поэтому ее лучше не применять.

Можно подобрать такую форму элементов пары, чтобы при одном независимом простейшем движений возникало второе - зависимое (производное). Примером такой кинематической пары является винтовая (табл. 2.1). В этой паре вращательное движение винта (гайки) вызывает поступательное его (ее) перемещение вдоль оси. Такую пару следует отнести к одноподвижной, Так как в ней реализуется всего одно независимое простейшее Движение.

Кинематические соединения.

Кинематические пары, приведенные в табл. 2.1, просты и компактны. Они реализуют практически все, необходимые при создании механизмов простейшие относительные перемещения звеньев. Однако при создании машин и механизмов они применяются редко. Это обусловлено тем, что в точках соприкосновения звеньев, образующих пару, обычно возникают большие силы Трения. Это приводит к значительному износу элементов пары, а значит, к ее разрушению. Поэтому простейшую двухзвенную кинематическую цепь кинематической пары часто заменяют более длинными кинематическими цепями, Которые в совокупности реализуют то же самое относительное движение звеньев, что и заменяемая кинематическая пара.

Кинематическая цепь, предназначенная для замены кинематической пары, называется кинематическим соединением.

Приведем примеры кинематических цепей, для наиболее распространенных на практике вращательной, поступательной, винтовой, сферической и плоскость-плоскость кинематических пар.

Из табл. 2.1 видно, что простейшим аналогом вращательной кинематической пары является подшипник с телами качения. Аналогично, роликовые направляющие заменяют поступательную пару и т.д.

Кинематические соединения удобнее и надежнее в эксплуатации, выдерживают значительно большие силы (моменты) и позволяют механизмам работать при высоких относительных скоростях звеньев.

Основные виды механизмов.

Механизм Можно рассматривать как частный случай кинематической цепи, у которой, как минимум, одно звено обращено в стойку, а движение остальных звеньев определено заданным движением входных звеньев.

Отличительными особенностями кинематической цепи, представляющей механизм, являются подвижность и определенность движения ее звеньев относительно стойки.

Механизм может иметь несколько входных и одно выходное звено, в этом случае он называется суммирующим механизмом, и, наоборот, одно входное и несколько выходных, тогда он называется дифференцирующим механизмом.

По назначению Механизмы разделяются на направляющие и передаточные.

Передаточным механизмом называется устройство, предназначенное для воспроизведения заданной функциональной зависимости между перемещениями входного и выходного звеньев.

Направляющим механизмомназывают механизм, у которого траектория определенной точки звена, образующего кинематические пары только с подвижными звеньями, совпадает с заданной кривой.

Рассмотрим основные виды механизмов, нашедших широкое применение в технике.

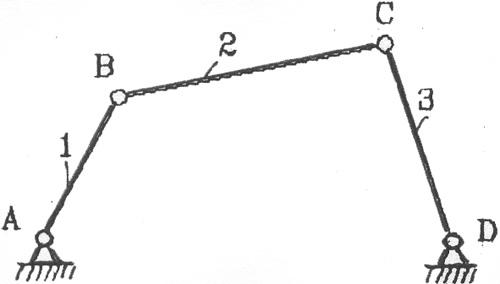

Механизмы, звенья которых образуют только низшие кинематические пары, называют шарнирно-рычажными. Эти механизмы нашли широкое применение благодаря тому, что они долговечны, надежны и просты в эксплуатации. Основным представителем таких Механизмов является шарнирный четырехзвенник (рис.2.1).

Н азвания

механизмов обычно определяются по

названиям их входного и выходного

звеньев или характерного звена,

входящего в их состав.

азвания

механизмов обычно определяются по

названиям их входного и выходного

звеньев или характерного звена,

входящего в их состав.

В

Рис.

2.1 Шарнирный четырехзвенник: 1

- кривошип; 2 - шатун; 1 – коромысло.

Шарнирный четырехзвенник применяется в станкостроении, приборостроении, а также в сельскохозяйственных, пищевых, снегоуборочных и других машинах.

Е сли

заменить в шарнирном четырехзвеннике

вращательную пару, напримерD,

на поступательную, то получим широко

известный кривошипно-ползунный механизм

(рис. 2.2).

сли

заменить в шарнирном четырехзвеннике

вращательную пару, напримерD,

на поступательную, то получим широко

известный кривошипно-ползунный механизм

(рис. 2.2).

Рис. 2.2. Различные виды кривошипно-ползунных механизмов:

1 – кривошип 2 - шатун; 3 - ползун

Кривошипно-ползунный (ползунно-кривошипный) механизм нашел широкое применение в компрессорах, насосах, двигателях внутреннего сгорания и других машинах.

Заменив в шарнирном четырехзвеннике вращательную пару Сна поступательную, получим кулисный механизм (рис. 2.3).

На pиc.2.3, в кулисный механизм получен из шарнирного четырехзвенника путем замены в нем вращательных парС иОна поступательные.

К улисные

механизмы нашли широкое применение в

строгальных станках благодаря присущему

им свойству асимметрии рабочего и

холостого хода. Обычно у них длительный

рабочий ход и быстрый, обеспечивающий

возврат резца в исходное положение

холостой ход.

улисные

механизмы нашли широкое применение в

строгальных станках благодаря присущему

им свойству асимметрии рабочего и

холостого хода. Обычно у них длительный

рабочий ход и быстрый, обеспечивающий

возврат резца в исходное положение

холостой ход.

Рис. 2.3. Различные виды кулисных механизмов:

1 – кривошип; 2 – камень; 3 – кулиса.

Большое применение шарнирно-рычажные механизмы нашли в робототехнике (рис. 2.4).

Особенностью этих механизмов является то, что они обладают большим числом степеней свободы, а значит, имеют много приводов. Согласованная работа приводов входных звеньев обеспечивает перемещение схвата по рациональной траектории и в заданное место окружающего пространства.

Ш

Рис. 2.4. Механизм

манипулятора:

1,2…4 – звенья;

А,В…D– кинематические

пары.

В настоящее время существует большое число разновидностей кулачковых механизмов, некоторые из которых представлены на рис. 2.5.

Н

Рис. 2.5. Кулачковые

механизмы:

1 – кулачок; 2 –

плоский толкатель; 2’ – коромысло; 2’’

– острый толкатель; 3 – ролик.

Кулачковые механизмы применяются как в рабочих машинах, так и в разного рода командоаппаратах.

О чень

часто в металлорежущих станках, прессах,

различных приборах и измерительных

устройствах применяются винтовые

механизмы, простейший из которых

представлен на рис. 2.6:

чень

часто в металлорежущих станках, прессах,

различных приборах и измерительных

устройствах применяются винтовые

механизмы, простейший из которых

представлен на рис. 2.6:

Рис. 2.6 Винтовой механизм:

1 - винт ; 2 - гайка; А, В, С - кинематические пары

Винтовые механизмы обычно применяются там, где необходимо преобразовать вращательное движение в взаимозависимое поступательное или наоборот. Взаимозависимость движений устанавливается правильным подбором геометрических параметров винтовой пары В.

Клиновые механизмы (рис.2.7) применяются в различного вида зажимных устройствах и приспособлениях, в которых требуется создать большое усилие на выходе при ограниченных силах, действующих на входе. Отличительной особенностью этих механизмов являются простота и надежность конструкции.

Механизмы, в которых передача движения между соприкасающимися телами осуществляется за счет сил трения, называются фрикционными. Простейшие трехзвенные фрикционные механизмы представлены на рис. 2.8

Рис. 2.7 Клиновый механизм:

1, 2 - звенья; Л, В, С - кинематические пиры.

Рис. 2.8 Фрикционные механизмы:

а - фрикционный механизм с параллельными осями; б - фрикционный механизм с пересекающимися» осями; в - реечный фрикционный механизм; 1 - входной ролик (колесо);

2 – выходной ролик (колесо); 2'- рейка

Вследствие того что звенья 1и2прижиты друг к другу, по линии касания между ними возникает сила трения, которая увлекает за собой ведомое звено2.

Широкое применение фрикционные передачи получили в приборах, лентопротяжных механизмах, вариаторах (механизмах с плавной регулировкой числа оборотов).

Для передачи вращательного движения по заданному закону между валами с параллельными, пересекающимися и перекрещивающимися осями применяются различного вида зубчатые механизмы. При помощи зубчатых колес можно осуществлять передачу движения как между валами снеподвижными осями, так и сперемещающимися в пространстве.

Зубчатые механизмы применяют для изменения частоты и направления вращения выходного звена, суммирования или разделения движений.

Н а

рис. 2.9 показаны основные представители

зубчатых передач с неподвижными осями.

а

рис. 2.9 показаны основные представители

зубчатых передач с неподвижными осями.

Рис 2.9. Зубчатые передачи с неподвижными осями:

а - цилиндрическая; б - коническая; в - торцовая; г - реечная;

1 - шестерня; 2 - зубчатое колесо; 2 * рейка

Меньшее из двух зацепляющихся зубчатых колес называют шестерней, а большее -зубчатым колесом.

Рейка является частным случаем зубчатого колеса, у которого радиус кривизны равен бесконечности.

Е

Рис. 2.10. Планетарная

зубчатая передача:

О

- стойка, представляющая зубчатое колесо

3 с внутренним зацеплением; 1 - солнечное

зубчатое колесо; 3 - сателлит; Н - водило;

А, D,

Е – низшие кинематические пары; В, С

–высшие кинематические пары

Планетарные зубчатые передачи по сравнению с передачами с неподвижными осями позволяют передавать большие мощности и передаточные числа при меньшем числе зубчатых колес. Они также широко применяются при создании суммирующих и дифференциальных механизмов.

Передача движений между перекрещивающимися осями осуществляется с помощью червячной передачи (рис. 2.11).

Ч ервячная

передача получается из передачи

винт-гайка путем продольной разрезки

гайки и ее двукратного сворачивания во

взаимно перпендикулярных плоскостях.

Червячная передача обладает свойством

самоторможения и позволяет в одной

ступени реализовывать большие

передаточные отношения.

ервячная

передача получается из передачи

винт-гайка путем продольной разрезки

гайки и ее двукратного сворачивания во

взаимно перпендикулярных плоскостях.

Червячная передача обладает свойством

самоторможения и позволяет в одной

ступени реализовывать большие

передаточные отношения.

Рис. 2.11. Червячная передача:

1 - червяк, 2 - червячное колесо.

К зубчатым механизмам прерывистого

движения относятся также механизм

"мальтийского креста". На рис. 2.12.

показан механизм четырех лопастного

"мальтийского креста".

зубчатым механизмам прерывистого

движения относятся также механизм

"мальтийского креста". На рис. 2.12.

показан механизм четырех лопастного

"мальтийского креста".

Механизм "мальтийского

креста" преобразует непрерывное

вращения ведущего эвена - кривошипа 1 с

цевкой 3 в прерывистое вращение

"креста"2, Цевка3без удара

входит в радиальный паз "креста"2и поворачивает его на угол![]() ,

гдеz-число пазов.

,

гдеz-число пазов.

Д

Рис. 2.12. Мальтийский

механизм:

1 – кривошип; 2 –

крест;

3 – стойка;

П ри

качаниях коромысла1качающаяся

собачка2сообщает вращение храповому

колесу3только при движении

коромысла против часовой стрелки.

Для удержания колеса3от

самопроизвольного поворота по часовой

стрелке при движении коромысла против

хода часов служит стопорная собачка4.

ри

качаниях коромысла1качающаяся

собачка2сообщает вращение храповому

колесу3только при движении

коромысла против часовой стрелки.

Для удержания колеса3от

самопроизвольного поворота по часовой

стрелке при движении коромысла против

хода часов служит стопорная собачка4.

Мальтийские и храповые механизмы широко применяются в станках и приборах,

Е

Рис. 2.13. Храповой

механизм:

В качестве гибких звеньев, передающих движение от одного эвена механизма к другому, используются ремни, канаты, цепи, нити, ленты, шарики и т.п.,

На рис. 2.14 приведена структурная схема простейшего механизма с гибким звеном.

Передачи с гибкими звеньями широко применяются в машиностроении, приборостроении и в других отраслях промышленности.

В

Рис.2.14. Механизм

с гибким звеном:

1 – малый шкиф; 2

– гибкий элемент;

3 – большой шкиф;