Информационные технологии проектирования радиоэлектронных средств.-1

.pdf20

При подъеме на значительную высоту происходит уменьшение атмосферного давления. Понижение давления воздуха сопровождается уменьшением его электрической прочности, что в ряде случаев может привести к пробою воздушных промежутков. С понижением атмосферного давления увеличивается температура тепловыделяющих элементов, так как ухудшается теплоотдача от нагретых частей РЭС за счёт конвекции (перенос тепла движущимися воздушными потоками), в результате чего их температура повышается.

При проектировании РЭС для космических аппаратов следует учитывать тепловое воздействие невесомости, которое характеризуется отсутствием конвективной составляющей теплоотдачи от тепловыделяющих элементов.

Солнечная радиация (ультрафиолетовое и инфракрасное излучения, а также излучение в видимой части спектра):

-изменяет цвет и структуру поверхностного слоя материалов (каучука, пластмасс, тканей и др.);

-разлагает полимеры, содержащие хлор, например полихлорвинил;

-разрушает лакокрасочные покрытия;

-способствует старению ряда материалов, например пластмасс;

-ускоряет процесс атмосферной коррозии.

Громадное влияние на конструкцию РЭС, размещенных на подвижных объектах, оказывают параметры механических воздействий (удары, вибрации, линейные ускорения), которые возникают из-за наличия неуравновешенных подвижных масс при передвижении по дорогам, при посадках самолетов, стрельбе из оружия, при изменении скорости движения и т.д. При этом на каждый элемент конструкции РЭС действует сила

F = m a,

где m – масса элемента конструкции; а – ускорение.

Воздействие этой силы вызывает деформацию отдельных частей конструкции, из-за чего возможно изменение параметров РЭС и даже ее полное разрушение.

Удары возникают при резком изменении ускорения и характеризуются количественно ускорением (от десятков до тысяч g) и длительностью (от долей до десятков миллисекунд). Линейные ускорения действуют на РЭС, размещённых на автономных подвижных объектах (самолетах, ракетах и т.п.).

Отношение силы F, появляющееся в результате воздействия ускорения, к силе тяжести Р называют перегрузкой:

G = F/P.

Значение перегрузки G показывает, во сколько раз дополнительная сила F больше силы тяжести Р, действующей на РЭС. Если известна перегрузка, то появляющаяся при этом сила может быть вычислена по формуле:

F = P G.

21

Вибрации представляют собой механические колебания, характеризующиеся диапазоном частот и ускорением. Особенно опасен механический резонанс, когда частота вынуждающего колебания совпадает с частотой собственных механических колебаний конструкции РЭС или отдельных её элементов. Под воздействием вибрации могут происходить нарушения в работе, и даже разрушение РЭС из-за взаимного перемещения отдельных элементов конструкции. Если на аппарат воздействует синусоидальная вибрация, то пе-

регрузка равна:

G 0.004A f 2,

где А – амплитуда вибрации, мм; f – частота вибрации, Гц.

Вибропрочное и ударопрочное РЭС должно противостоять разрушающему действию длительной вибрации в заданном диапазоне частот и ускорений, а также действию ударов заданной силы и длительности и способно после этого нормально выполнять свои функции.

Ориентировочные значения перегрузки G для РЭС, которые эксплуатируются в различных условиях, приведены в таблице 2.1.

Следует учесть, что условия, в которых находятся ЭРЭ, могут отличаться от условий, в которых работает все РЭС. Так, из-за выделяемой в РЭС теплоты температура внутри корпуса может значительно превышать температуру окружающей среды. При хорошей герметизации корпуса влажность воздуха вблизи ЭРЭ может быть существенно ниже влажности окружающего воздуха и т.д.

Таблица 2.1 – Перегрузки G для различных категорий РЭС

|

|

Максимальная |

Максимальная |

Категория аппаратуры |

f max, Гц |

перегрузка при вибрации |

ударная перегрузка |

|

|

|

|

Автомобильная |

80 |

4 |

10 |

Самолетная |

400 |

10 |

10 |

Корабельная |

100 |

2.5 |

12 |

Чтобы обеспечить надежную работу РЭС в условиях механических воздействий, необходимо при проектировании предусмотреть специальные меры защиты. Это, например, выбор правильной ориентации элементов на плате (с учетом ориентации платы в блоке), способов дополнительного крепления ЭРЭ, материала основания, габаритов печатной платы и т.д.

Характер и интенсивность механических воздействий оценивают степенями жесткости, оговоренными в ГОСТ 16962–71*. Отметим, что комплекс воздействий и значения воздействующих факторов кроме климатических условий сильно зависят от характеристик объекта, на котором установлено РЭС, и даже от конкретного места установки. Например, факторы, действующие на РЭС, установленное на мачте корабля, отличаются от тех, которые действуют на РЭС, установленное в радиорубке.

22

РЭС должно быть спроектировано так, чтобы для его управления не требовался исключительно высококвалифицированный персонал. Случайное неправильное обращение с органами управления не должно выводить РЭС из строя. Субъективные особенности обслуживающего персонала не должны сказываться на результатах операций, которые выполняет РЭС.

Обслуживание РЭС (периодические, профилактические и ремонтные работы) должно быть простым. Для этого должны быть обеспечены:

-удобный монтаж и демонтаж РЭС и ее составных частей;

-легкий доступ к узлам и блокам, требующим периодического осмотра, подстройки, очистки и смазки;

-возможность быстрой смены узлов и блоков, обладающих малым сроком службы;

-взаимозаменяемость (унификация) блоков и узлов по электрическим и механическим параметрам.

Каждое РЭС должно иметь комплект запасных частей для быстрого восстановления работоспособности после выхода его из строя.

В конструкции РЭС должны быть предусмотрены специальные меры по технике безопасности, исключающие возможность несчастных случаев. Так, в РЭС с высоким напряжением делают блокировку. В необходимых случаях РЭС снабжают предупредительными надписями.

Каждое РЭС должно быть сконструировано так, чтобы затраты на его эксплуатацию (стоимость электроэнергии, заработной платы обслуживающего персонала, стоимость запасных деталей, узлов и приборов, необходимых для проведения ремонтных работ) были минимальными.

В настоящее время особую роль приобретает экономичное питание РЭС. Действительно, бурный количественный рост электронной бытовой техники у населения требует для своего питания энергетической мощности, значительно превышающей рост энергетических ресурсов. Заметим, что уменьшение потребления электроэнергии в РЭС с батарейным питанием позволяет снизить его массу за счет уменьшения габаритов источников питания или при той же массе батарей продлить срок службы РЭС. Таким образом, задача энергосбережения приобретает для проектировщика РЭС первостепенное значение.

По результатам анализа электрической принципиальной схемы и всесторонней оценки применяемых ЭРЭ по условиям эксплуатации составляется таблица сравнительных характеристик элементной базы РЭС (таблица 2.2).

Таблица 2.2 - Характеристика элементной базы

Наименование, |

|

|

Параметры внешних воздействий |

|

|

||||

|

|

|

|

|

|

|

|

||

тип и |

Диапазон |

|

|

Вибрации |

Ударные |

Линейные |

Соответ- |

||

обозначение |

Влажность, |

|

|||||||

|

|

|

|||||||

температур, |

|

|

|

перегрузки, |

ускорения, |

ствие |

|||

Частота, |

Перегрузка, |

||||||||

ЭРЭ |

°С |

% |

м/с2 (g) |

м/с2 (g) |

ЧТЗ |

||||

|

|

Гц |

|

||||||

|

|

|

|

м/с2 (g) |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

23

2.1.5 Технологические требования

Попытки изготовить РЭС с учетом только эксплуатационных требований приводят, как правило, к ее усложнению и созданию конструкций, которые невозможно осуществить без больших материальных затрат. Конструкция РЭС технологична [14], если обеспечиваются:

-сборка без подгонок и доделок;

-взаимозаменяемость узлов и деталей по электрическим параметрам6;

-независимая регулировка отдельных узлов и приборов, что способствует сокращению производственного цикла изготовления изделия.

В своей практической деятельности разработчик РЭС должен руковод-

ствоваться следующими производственно-технологическими требованиями.

1. Максимально использовать более дешевые и надежные стандартизованные и нормализованные изделия, выпускаемые на специализированных заводах, на которых применяют высокопроизводительное специальное оборудование, позволяющее механизировать и автоматизировать процесс производства. Это позволяет исключить затраты на разработку схожих изделий, технологического процесса, специального инструмента, оборудования и значительно сокращает сроки подготовки производства РЭС.

2. Максимально использовать опыт предыдущих аналогичных разработок. Приступая к разработке какого-либо узла или РЭС, разработчик обязан тщательно проанализировать требования, предъявляемые к схемам, конструкциям и характеристикам уже выпускаемых изделий-прототипов, и сравнить их с требованиями к изделию, подлежащему разработке. Такой анализ позволяет проектировщику установить – пригодно ли уже освоенное изделие для нового РЭС, и если нет, то какие минимальные переделки понадобятся.

3. Пытаться сократить номенклатуру деталей в каждом изделии.

4. Стремиться к максимальной простоте изделия, что будет способствовать минимизации трудовых затрат, количества материалов (особенно дефицитных), рабочих площадей, снижению требований к квалификации рабочих.

Технология изготовления влияет на объем выпуска. В соответствие с ГОСТ 14.004-83 в зависимости от объема выпуска изделий современное производство подразделяется на единичное, серийное и массовое.

На предприятиях единичного производства используется универсальное точное оборудование, а специальные дорогостоящие инструменты и приспособления, как правило, не применяют. Взаимозаменяемость деталей и узлов во многих случаях отсутствует, широко распространена пригонка по месту. Уровень механизации низкий и стоимость аппаратуры высокая.

6 Особенно важно обеспечить взаимозаменяемость деталей и узлов в изделиях массового и серийного производства, так как без этого невозможны механизация и автоматизация производства.

24

При массовом и крупносерийном производстве широко применяются высокопроизводительные автоматические линии и автоматизированные производственные системы, специальная оснастка. Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном, так как на настроенных станках и автоматическом оборудовании могут работать рабо- чие-операторы сравнительно низкой квалификации.

2.2Выбор типа печатной платы

Первостепенной конструктивной базой современных РЭС являются печатные платы с установленными на них электрорадиоэлементами. ПП объединяют ЭРЭ и электрический монтаж в единую конструкцию, что создает предпосылки для комплексной механизации и автоматизации процессов изготовления и сборки РЭС, обеспечивает гарантированную стабильность и повторяемость параметров монтажа (проводимостей, паразитных емкостей и индуктивностей) от образца к образцу. По сравнению с традиционным монтажом проводниками увеличивается плотность монтажных соединений и появляется возможность микроминиатюризации изделий.

Применение печатного монтажа позволяет уменьшить габариты и массу проектируемых РЭС, снизить трудоемкость, материалоемкость и себестоимость, повысить стойкость к климатическим и механическим воздействиям, увеличить надежность за счет сокращения количества соединений и уменьшения ошибок при монтаже.

В настоящее время в РЭС наибольшим предпочтением пользуются:

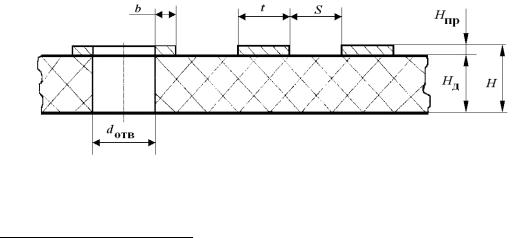

- односторонние печатные платы (ОПП), имеющие один изоляционный слой, на котором находятся проводники7 (рисунок 2.1), отличающиеся точностью воспроизведения проводящего рисунка, простотой технологического процесса изготовления ПП и низкой стоимостью конструкции8;

t – ширина печатного проводника; S – расстояние между проводниками

Рисунок 2.1 – Конструкция односторонней печатной платы

7Корпусные ЭРЭ с радиальными выводами устанавливаются на поверхность ОПП с противоположной рисунку проводников стороны.

8В частности, 80-90% бытовой аудио-видеотехники ведущих зарубежных производителей (SONY, PANASONIC, LG и т.д.) выполняется на ОПП.

25

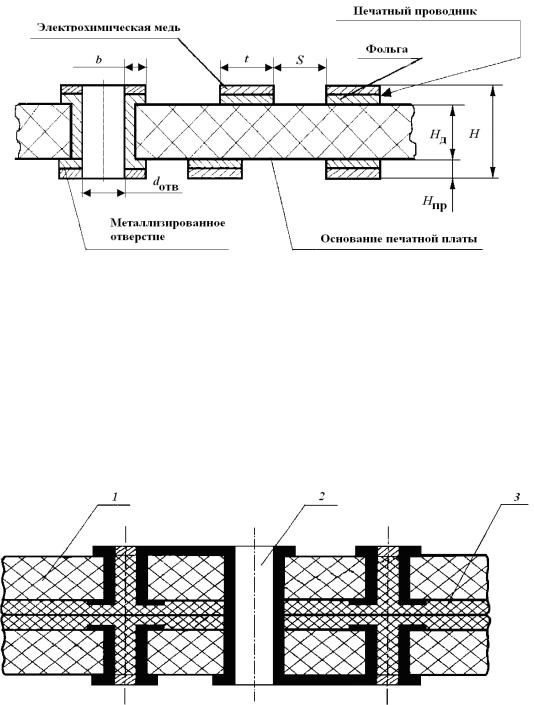

- двухсторонние (ДПП) с химико-гальванической металлизацией отверстий по комбинированной позитивной или полуаддитивной технологиям (рисунок 2.2), характеризующиеся повышенной плотностью сцепления выводов корпусных ЭРЭ с проводящим рисунком платы, высокими коммутационными свойствами, благодаря использованию переходных металлизированных отверстий, но имеющие и более высокую стоимость, чем ОПП;

t – ширина печатного проводника; S – расстояние между проводниками; НД – толщина диэлектрика (основания ПП); Н – общая толщина ПП; dОТВ – диаметр отверстия под радиальный вывод ЭРЭ

Рисунок 2.2 – Конструкция ДПП

схимико-гальваническим соединением слоев

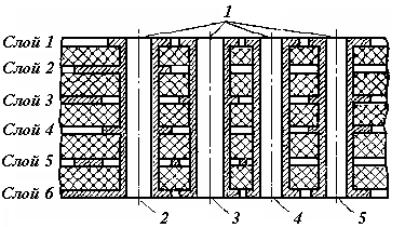

-многослойные печатные платы (МПП) (рисунок 2.3), выполненные методом попарного прессования (оптимальны четырехслойные конструкции) и с металлизацией сквозных отверстий, позволяющие увеличить плотность монтажа, сократить длину проводников и уменьшить паразитные связи

инаводки;

1 – фольгированный диэлектрик, 2 – сквозное отверстие; 3 – прокладочная стеклоткань

Рисунок 2.3 – Конструкция MПП, изготовленная попарным прессованием

26

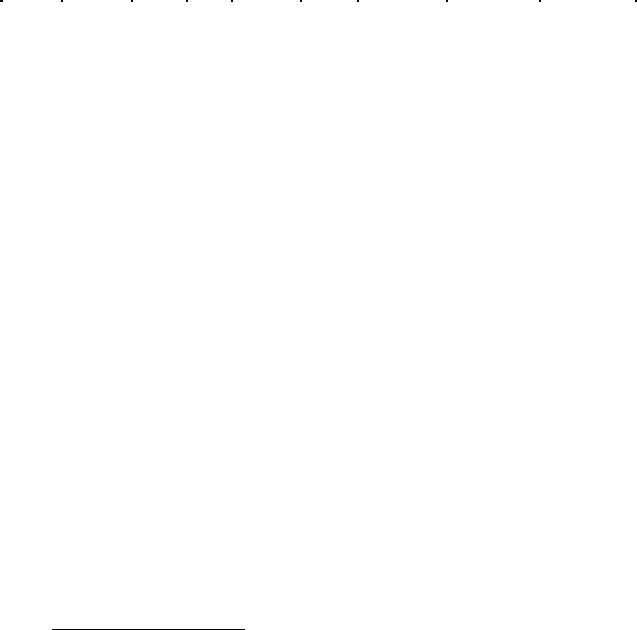

- МПП (рисунок 2.4), изготовленные методом металлизации сквозных отверстий, характеризующиеся обязательным наличием контактных площадок в каждом проводящем слое, имеющим электрическое соединение с монтажным или переходным отверстием, практически неограниченным числом слоев, высокими коммутационными свойствами и помехозащищенностью, но имеющими высокую стоимость.

1 – сквозные металлизированные отверстия; 2 – соединение второго, четвертого и шестого слоев;

3 – соединение третьего и шестого слоев;

4 – соединение первого и шестого слоев;

5 – соединение третьего и четвертого слоев

Рисунок 2.4 – Конструкция шестислойной MПП, изготовленная методом металлизации сквозных отверстий

Тип печатной платы определяется сложностью исходной электрической схемы, частотным диапазоном, назначением РЭС, необходимостью экранирования конкретных цепей.

Сравнительная характеристика (в относительных единицах) различных конструкций ПП представлена в таблице 2.3.

Разработчик обязан стремиться к минимизации стоимости ПП, а это напрямую зависит от числа слоев. Поэтому, при отсутствии особых требований, например, по увеличению надежности, сначала желательно выбирать одностороннюю плату.

После проведения анализа и выбора необходимых проектных решений необходимо избрать технологию изготовления печатной платы (субтрактивная, аддитивная и т.д.) и способ нанесения защитной маски (фотохимический, офсетный и т.д.), чтобы правильно вычислить элементы печатного рисунка.

Первым этапом производства ПП является разработка чертежа ПП, на котором обозначены все будущие соединения. Если это ДПП или МПП, то разрабатываются чертежи для каждой стороны или слоя. Далее формируются управляющие файлы для фотоплоттера, создающего соответствующие фотошаблоны.

27

Таблица 2.3 – Сравнительная характеристика различных конструкций

ПП

|

|

|

|

|

Вре- |

Стой- |

|

Возмож- |

|

|

Плот- |

|

|

|

мя |

|

|||

|

Чис- |

|

|

кость к |

|

ность ав- |

|||

Тип |

ность |

Це- |

Надеж |

изго- |

Тип вы- |

||||

ло |

внешним |

томатизи- |

|||||||

ПП9 |

мон- |

на |

ность |

товле |

водов |

||||

|

тажа |

слоев |

|

|

ле- |

воздей- |

|

рованной |

|

|

|

|

|

ствиям |

|

сборки |

|||

|

|

|

|

|

ния |

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

планар- |

|

|

ОПП |

низкая |

1 |

1 |

1 |

1 |

3 |

ный, шты- |

+ |

|

|

|

|

|

|

|

|

ревой |

|

|

|

выше |

|

|

|

|

|

планар- |

|

|

ДПП |

2 |

2 |

4 |

2 |

3 |

ный, шты- |

+ |

||

ОПП |

|||||||||

|

|

|

|

|

|

ревой |

|

||

|

|

|

|

|

|

|

|

||

|

выше |

|

|

|

|

|

планар- |

|

|

ППр |

4 |

3 |

2 |

4 |

3 |

ный, шты- |

+ |

||

ДПП |

|||||||||

|

|

|

|

|

|

ревой |

|

||

|

|

|

|

|

|

|

|

||

|

выше |

|

|

|

|

|

планар- |

|

|

ОКП |

8 |

3 |

5 |

3 |

3 |

ный, шты- |

- |

||

ППр |

|||||||||

|

|

|

|

|

|

ревой |

|

||

|

|

|

|

|

|

|

|

||

ВВ |

выше |

15 |

5 |

5 |

4 |

4 |

планарный |

- |

|

ОКП |

|||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

выше |

|

|

|

|

|

планар- |

|

|

МСО |

20 |

4 |

4 |

4 |

4 |

ный, шты- |

+ |

||

ВВ |

|||||||||

|

|

|

|

|

|

ревой |

|

||

|

|

|

|

|

|

|

|

||

ПН |

выше |

5 (50) |

5 |

5 |

5 |

4 |

планарный |

+ |

|

МСО |

|||||||||

|

|

|

|

|

|

|

|

Вслед за тем, создается изображение печатных проводников – копирование фотошаблона на фоточувствительный слой, печатание изображения защитной краской через сетчатый трафарет или с помощью офсетной формы, после чего создают печатные проводники.

В настоящее время в нашей стране чаще всего применяют следующие методы создания токопроводящего слоя:

-химический (субтрактивный, subtratio - отнимание), при котором производится вытравливание незащищенных участков фольги в FеСl3, CuCl2

идр.;

-электрохимический (аддитивный, addition - прибавление), при кото-

ром методом химического осаждения создается слой металла толщиной 1-2 мкм, наращиваемый затем гальваническим способом до нужной толщины. При использовании этого способа одновременно с проводниками металлизи-

9 Для многослойных печатных плат (МПП): ППр - с попарным соединением слоев; ОКП - с открытыми контактными площадками; ВВ - с выступающими выводами; МСО - со сквозной металлизацией слоев (металлизация сквозных отверстий); ПН - с последовательной металлизацией слоев (послойное наращивание)

28

руют стенки монтажных отверстий и отверстий, которые можно использовать как перемычки между слоями;

- комбинированный, при котором проводники получают травлением фольги, а отверстия металлизируют электрохимическим методом.

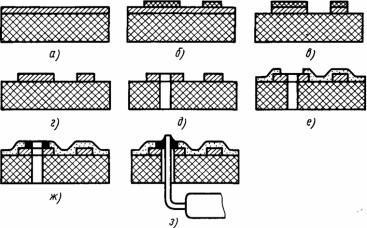

При изготовлении ОПП с невысокой плотностью монтажа, а также внутренних слоев МПП более высокую производительность обеспечивает химический негативный метод (рисунок 2.5).

а– заготовка из фольгированного диэлектрика;

б– нанесение фоторезистивного печатного рисунка;

в– травление печатного рисунка; г – удаление фоторезиста;

д– механическая обработка монтажных отверстий;

е– нанесение лаковой (эпоксидной) маски;

ж– облуживание контактных площадок; з – пайка выводов ЭРЭ

Рисунок 2.5 – Последовательность основных операций изготовления ПП химическим негативным методом

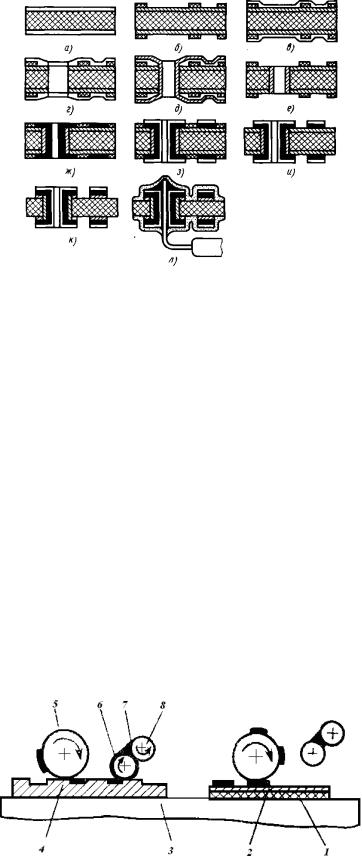

При повышенных требованиях к надежности и плотности монтажа, а также при изготовлении двусторонних и многослойных ПП чаще используется комбинированный позитивный метод (рисунок 2.6).

Производство ПП включает в себя множество этапов. Это подготовка рабочей документации, разработка технологии изготовления, приобретение исходных материалов и ЭРЭ, подготовка персонала и технологического участка, оснастки, аппаратуры контроля качества и т.д.

Чтобы спроектировать ПП с минимальным числом ошибок, необходимо иметь представление об особенностях основных этапов производства ПП.

Основными методами, применяемыми для создания рисунка печатного монтажа, являются офсетная печать, сеткография (шелкография) и фото-

печать. Выбор метода определяется конструкцией ПП, требуемой точностью и плотностью монтажа, производительностью оборудования и экономичностью процесса.

29

а– заготовка из фольгированного диэлектрика;

б– нанесение фоторезистивного печатного рисунка;

в– нанесение лаковой рубашки;

г– сверление монтажных и переходных отверстий; д – химическое меднение;

е– удаление лаковой рубашки; ж – гальваническое меднение;

з– нанесение защитного покрытия; и – удаление фоторезиста;

к– травление печатного рисунка; л – пайка выводов ЭРЭ и лакировка платы

Рисунок 2.6 – Последовательность основных операций изготовления печатных плат комбинированным позитивным методом

1.Метод офсетной печати заключается в изготовлении печатной формы, на поверхности которой формируется рисунок слоя. Форма закатывается валиком трафаретной краской, а затем офсетный цилиндр переносит краску с формы на подготовленную поверхность основания ПП (рисунок 2.7). Метод применим в условиях массового и крупносерийного производства с мини-

мальной шириной проводников и зазоров между ними 0.3...0.5 мм (платы 1 и 2 классов плотности монтажа) и с точностью воспроизведения изображения ±0.2 мм. Его недостатками являются высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы.

1 – диэлектрик; 2 – медная фольга; 3 – основание; 4 – печатая форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик

Рисунок 2.7 - Схема установки офсетной печати