Технология кремниевой наноэлектроники

..pdf

ходный рельеф. Однако в тех местах, где размер окна меньше или сравним с толщиной плѐнки, высота рельефа после нанесения последующего слоя становится меньше еѐ исходной величины (рис. 10.5). В результате топография рельефа до и после осаждения слоя может достаточно сильно отличаться.

2

1

1

Рис. 10.5. Конформное осаждение плѐнки на рельефную поверхность с исходно различным размером окон: 1 – исходный слой с окнами; 2 – осажденный слой

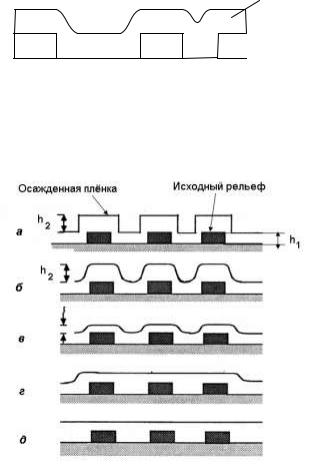

Более подробная схема и классификация типов рельефов, получаемых после осаждения слоя или после выполнения планаризации поверхности, представлена на рис. 10.6.

Рис. 10.6. Классификация типов рельефов, получаемых после осаждения слоя на рельефную поверхность или после выполнения планаризации рельефной поверхности

При конформном осаждении плѐнки на рельефную поверхность возможно получение четырѐх различных ситуаций:

221

покрытие без планаризации (рис. 10.6, а), когда рельеф верхнего слоя в точности повторяет рельеф нижнего слоя, т.е. высота ступеньки нижнего слоя h1 равна высоте ступеньки верхнего слоя h2;

покрытие без планаризации (рис. 10.6, а), когда рельеф верхнего слоя в точности повторяет рельеф нижнего слоя, т.е. высота ступеньки нижнего слоя h1 равна высоте ступеньки верхнего слоя h2;

покрытие без планаризации, h1 = h2, но со сглаженными краями (рис. 10.6, б);

покрытие без планаризации, h1 = h2, но со сглаженными краями (рис. 10.6, б);

покрытие со сглаживанием и частичной планаризацией, h1 h2

(рис. 10.6, в);

локальная планаризация, когда плоские поверхности получаются на локальных участках пластины, например на участках с окнами малых размеров, но перепад высот между этими плоскими участками остаѐтся (рис. 10.6, г).

локальная планаризация, когда плоские поверхности получаются на локальных участках пластины, например на участках с окнами малых размеров, но перепад высот между этими плоскими участками остаѐтся (рис. 10.6, г).

Последний тип планаризации рельефа можно получить не только при конформном осаждении, но и при планаризации рельефа методом химико-механической полировки. Однако идеальная топография поверхности (плоская поверхность по всей площади пластины) получается только после глобальной планаризации, которая реализуется с помощью химико-механической полировки (рис. 10.6, д).

10.2. Оборудование химико-механической планаризации

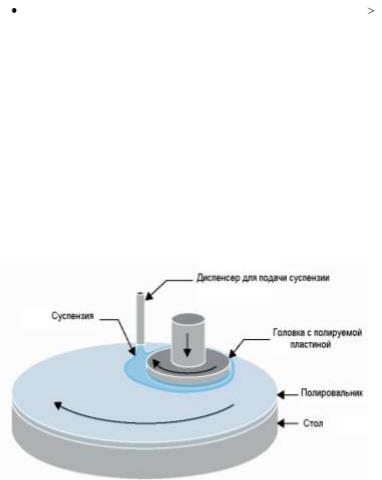

Упрощѐнная схема установки для реализации процесса химикомеханической полировки представлена на рис. 10.7.

Рис. 10.7. Упрощѐнная схема установки химико-механической полировки, кондиционер не показан

Основой служит вращающийся стол, на поверхность которого прикреплѐн полировальник, изготовленный из достаточно мягких синтетических материалов с развитой пористой поверхностью (на-

222

пример, из полиуретана) толщиной 1–3 мм. К поверхности стола с контролируемым усилием прижимается полируемая полупроводниковая пластина, закреплѐнная с помощью плѐнки-носителя во вращающемся вокруг собственной оси держателе (головке). При этом сам держатель пластины может либо оставаться неподвижным, либо совершать орбитальные вращательные, или возвратно-поступатель- ные движения по поверхности полировальника (рис. 10.8). На поверхность полировальника через специальный дозатор подаѐтся жидкое рабочее вещество (суспензия). Суспензия включает в свой состав жидкий химический реагент (например, щѐлочь для ХМП SiO2) и абразивный порошок с нужным размером твѐрдых частиц.

а б

Рис. 10.8. Кинематические схемы движения головки с полируемой пластиной: а – орбитально-вращательное движение; б – возвратно-поступательное движение

а

б

Рис. 10.9. Схема, поясняющая работу кондиционера:

а – состояние поверхности полировальника в момент окончания полировки пластины; б – после кондиционирования поверхности полировальника перед полировкой следующей пластины

223

Кроме того, в состав установки входит кондиционер (вращающийся алмазный абразивный диск), предназначенный для выравнивания поверхности полировальника. Неравномерный износ поверхности полировальника происходит во время полировки пластины, и перед каждым новым процессом планаризации необходимо планаризировать его поверхность. Данная операция называется кондиционированием и выполняется посредством удаления части толщины полировальника абразивом кондиционера (рис. 10.9). Износ полировальника происходит достаточно быстро, и после планаризации 100–1000 пластин (в зависимости от мягкости полировальника) его необходимо менять.

Основными контролируемыми параметрами, определяющими конечный результат процесса ХМП, являются: сила прижима пластины к полировальнику, температура стола, скорость вращения стола, скорость вращения головки, расход суспензии, pH суспензии, состав суспензии, температура суспензии, химический состав и размер абразивных частиц и др.

10.3. Технология химико-механической планаризации

Технология химико-механической планаризации включает в себя последовательность нескольких операций. Первой выполняется непосредственно сама ХМП, затем проводится отмывка отполированной пластины от остатков суспензии и продуктов полировки и после этого производится контроль качества выполнения как операции планаризации, так и операции очистки поверхности.

Химико-механическая полировка. При ХМП одновременно протекает два процесса: химическая реакция между активным реагентом, содержащимся в суспензии, и материалом планаризируемого слоя (например, SiO2), а также механическое удаление продуктов реакции и материала планаризируемого слоя абразивными частицами, взвешенными в суспензии. Наличие в суспензии химически активных реагентов приводит к «размягчению» приповерхностного слоя, в результате чего облегчается его механическое удаление абразивом и увеличивается скорость и качество полировки.

Рассмотрим ХМП слоя диоксида кремния. Основу суспензии с pH 11 в этом случае составляют: щѐлочь (например, KOH), абразивный порошок на основе оксида кремния (размер частиц 10–3000 нм, типичный размер 160 нм) и вода. Взаимодействие химически активных частиц (ионов гидроксила) с SiO2 приводит к образованию гидроксида кремния Si(OH)4, который легко удаляется абразивом. Течение суспензии и движение пластины по полировальнику обеспечива-

224

ют непрерывную подачу свежих реагентов к полируемой поверхности, а также удаление продуктов химических реакций и полировки. Аналогичные процессы протекают и при полировке других материалов, например слоѐв меди, алюминия, вольфрама или нитрида тантала, однако при этом для получения суспензии с pH от 1,5 до 4 используются другие исходные вещества. В качестве абразива обычно применяется порошок окиси алюминия (размер частиц 100–2000 нм), а в качестве химического реагента – различные варианты окислителей:

H2O2, FeNO3 или KIO3.

В общем случае состав суспензии и количество процессов ХМП, используемых для планаризации одного слоя, зависят от материала полируемого слоя (SiO2, диэлектрик с низким , металлы или их нитриды), а также от толщины слоя, которую необходимо удалить, и степени шероховатости поверхности, которую необходимо получить по окончании процесса. Количество процессов ХМП, используемых при изготовлении ИС, растѐт с увеличением количества слоѐв межуровневой разводки. Так, например, если в 1994 г. среднее количество операций ХМП не превышало трѐх, то их количество в 1997 г. уже равнялось 9, причѐм 5 из них были ХМП диэлектрика, а 4 – ХМП металлов.

Согласно первоначальной модели, разработанной Престоном (F.W. Preston), скорость удаления материала полируемого слоя описывается уравнением, которое является эмпирическим выражением и имеет следующий вид:

MRR = h/ t = Kp Pw Vr , |

(10.1) |

где MRR – скорость удаления материала (м с–1), h – изменение средней толщины полируемого слоя (м), t – время процесса (с), Kp – константа Престона (Па–1), Pw – давление, приложенное к пластине (Па), Vr – скорость движения пластины относительно полировальника (м с–1). С увеличением давления, приложенного к пластине, и скорости еѐ движения происходит рост скорости удаления материала. Влияние состава суспензии, температуры и других параметров процесса учитывается эмпирическим коэффициентом Kp, который определяется для каждой совокупности параметров процесса ХМП.

В более поздней модели, разработанной Жао и Ши, была получена более точная зависимость MRR от Pw, которая записывается в

виде: |

|

MRR = K(Vr) (Pw2/3 – Plim 2/3) , |

(10.2) |

где K(Vr) – константа, зависящая от скорости движения пластины относительно полировальника; Plim – предельное давление, ниже которого удаление материала не осуществляется. Обе эти модели описы-

225

вают лишь наиболее общие закономерности и не могут быть использованы, например, для оценки неравномерности распределения величины MRR по площади пластины, вызванной неоднородным приложением давления к пластине или влиянием плотности рисунка.

Типичные значения скорости удаления материала, которые используются на практике, превышают 170 нм/мин и 250 нм/мин для SiO2 и W соответственно.

Очистка поверхности пластины. На поверхности полупровод-

никовой структуры после ХМП остаѐтся большое количество всевозможных загрязнений, это остатки абразивных частиц (SiO2, Al2O3), остатки химических веществ из суспензии (анионы SiO32–, WO42–, IO32, ПАВ и др.), щелочные металлы (ионы K+ или Na+), металлы (ионы Fe3+), остатки от полировальника (полимеры), а также остатки от кондиционера (алмаз). Для удаления этих загрязнений и получения абсолютно чистой поверхности, пригодной для осаждения очередного слоя, производится очистка поверхности. Очистка должна удовлетворят целому комплексу требований, среди которых следует назвать следующие: высокая скорость процесса и его воспроизводимость, отсутствие привносимых дефектов, неизменность планарности и шероховатости поверхности, полное отсутствие загрязняющих остатков и их переосаждения, низкая стоимость оборудования.

Данному комплексу требований отвечают два наиболее популярных метода очистки. Это механическое скруббирование (с или без химических реагентов, с или без активации ультразвуком), а также мокрая химическая очистка (с или без активации ультразвуком). К достоинствам метода механического скруббирования можно отнести возможность очистки обеих сторон и торцов пластины, высокую эффективность очистки щѐтками, возможность очистки пластин с рельефной поверхностью, совместимость процесса с «мокрой» химической очисткой. Однако метод обладает и рядом недостатков, которые необходимо учитывать при его использовании, это:

возможность повреждения пластины при механическом контакте щѐтки с поверхностью структуры;

возможность задержки частиц в щѐтке и их переосаждения на поверхность пластины;

возможность влияния электростатической зарядки на силу адгезии частиц к щѐтке или пластине;

сложность очистки отверстий с большим аспектным соотношением;

возможность разрушения щѐтки и образования полимерных частиц.

226

К достоинствам метода химической очистки следует отнести то, что загрязнения в результате химических реакций легко растворяются и удаляются с поверхности, а дополнительная ультразвуковая активация позволяет эффективно удалять частицы с поверхности пластины. Кроме того, метод характеризуется низкой стоимостью и высокой производительностью процесса. Недостатки метода заключаются в том, что для каждого материала полируемого слоя необходимо использовать свой набор реактивов (нет универсального реактива), а также в том, что возможно накопление частиц в ванне обработки и повреждение элементов ИС вследствие кавитации при плохо контролируемой ультразвуковой активации процесса.

Контроль качества выполнения химико-механической пла-

наризации. Контроль качества выполнения как операции полировки, так и операции очистки поверхности производится по следующей совокупности параметров:

толщина удаленного слоя (толщина оставшегося слоя); неоднородность распределения толщины оставшегося слоя по

площади пластины (within-wafer-non-uniformity, WWNU);

длина планаризации (планарность поверхности пластины и кристалла, а также воспроизводимость планарности от кристалла к кристаллу);

наличие углублений на планаризованной поверхности; наличие мест эрозии на планаризованной поверхности; наличие углублений контактных столбиков (plug recess); шероховатость поверхности; плотность дефектов; чистота поверхности.

Неоднородность распределения толщины оставшегося слоя является одним из основных параметров, характеризующих качество выполнения операции ХМП, и появляется вследствие существования неравномерности распределения величины MRR по площади пластины. Величина WWNU определяется как отношение среднеквадратичного отклонения толщины оставшегося слоя к средней толщине этого слоя и для типичного процесса ХМП не должна превышать 5%.

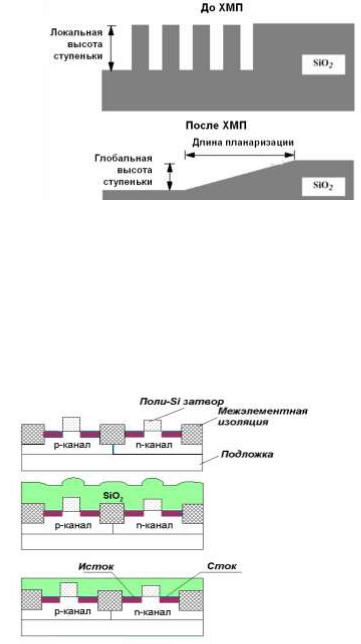

Длина планаризации является другим важным параметром. По своей сути, длина планаризации – это расстояние, на котором в результате полировки происходит изменение высоты рельефа (например, так, как это показано на рис. 10.10). Причина того, что планаризация может быть не полной (длина планаризации не равна бесконечности), связана, с одной стороны, с различной плотностью рисунка рельефа, а с другой стороны, с мягкостью полировальника.

227

а

б

Рис. 10.10. Изображения рельефной поверхности до (а)

и после (б) планаризации, демонстрирующие понятие длины планаризации

Различают два характерных вида планаризации рельефа. Глобальная планаризация реализуется в случае, когда по всей площади пластины наблюдается однородное распределение толщины оставшегося слоя. Для локальной планаризации характерно наличие участков с плоской поверхностью различной высоты и участков, на которых происходит изменение высоты рельефа.

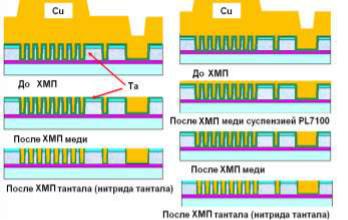

Примеры химико-механической планаризации. На рис. 10.11

и рис. 10.12 представлена последовательность операций при планаризации SiO2, а также при 2- и 3-шаговой планаризации меди и тантала (нитрида тантала) с двумя и тремя типами суспензии соответственно.

а

|

|

Рис. 10.11. Пример планари- |

|

|

зации слоя SiO2, осаждѐнно- |

|

|

го на поверхность полупро- |

б |

|

водниковой Si-структуры: |

|

|

а – структура со сформиро- |

|

||

|

|

ванными транзисторами; |

|

|

б – структура с осаждѐнным |

|

|

слоем SiO2 ; |

|

|

в – планаризированная |

|

|

структура |

в |

|

|

|

|

|

|

|

|

228

2-шаговый процесс |

2-шаговый процесс |

(2 суспензии) |

(3 суспензии) |

а б

Рис. 10.12. Пример планаризации слоя SiO2, осаждѐнного на поверхность полупроводниковой Si-структуры:

а– структура со сформированными транзисторами;

б– структура с осаждѐнным слоем SiO2 ; в – планаризированная структура

Двухшаговая планаризация металлических слоѐв (два типа суспензии) используется для селективного удаления слоя меди и подслоя тантала (нитрида тантала). Трѐхшаговый процесс характеризуется большой скоростью удаления меди на первом этапе (используется более грубый абразив), прецизионным удалением оставшегося слоя Cu на втором этапе (мелкий абразив) и прецизионным удалением слоя тантала (нитрида тантала) на третьем шаге.

229

11. Формирование транзисторов в приповерхностных слоях кремния (FEOL)

11.1. Основные понятия и тенденции развития

Уменьшение топологических размеров транзистора на 30% приводит к двукратному увеличению плотности их размещения на кристалле и к росту быстродействия примерно на 50%. Безусловно, интересен ответ на вопрос – когда же будет достигнут предел масштабирования транзистора и что нужно сделать для того, чтобы преодолеть этой предел? Оказывается, уже сегодня правило пропорционального масштабирования не выполняется. В основном это связано с тем, что с уменьшением размеров элементов транзистора и толщины подзатворного диэлектрика существенно возрастают ток транзистора в выключенном состоянии, Ioff и ток утечки. Это приводит к росту активных потерь в транзисторе и к резкому увеличению количества выделяемого тепла. При этом в связи с всѐ уменьшающейся площадью транзистора становится всѐ более трудно отвести и рассеять это тепло. Один из выходов из сложившейся ситуации, который активно используется на практике, – это уменьшение напряжения питания ИС. Однако этого оказывается недостаточно, и для решения проблем, возникающих при масштабировании, привлекается множество других способов. Эти способы в основном связаны с изменением конструкции и технологии изготовления транзисторов. В связи с этим становится понятным, что та часть технологического маршрута, которая связана с изготовлением активных элементов, чрезвычайно важна и постоянно нуждается в модернизации.

Как уже говорилось во введении, весь процесс производства кристалла ИС условно делится на две примерно равные по длительности части. Первая часть называется front end processing или front end of line (FEOL) и включает процессы, выполняемые до разделительной линии, показанной на рис. 1.2. Все эти технологические операции связаны с изготовлением транзисторов, диодов, других активных или пассивных элементов, формируемых в приповерхностном слое кремниевой пластины, а также с созданием межэлементной разводки по слою диэлектрика, осаждѐнному на кремний. Среди наиболее важных технологических операций, используемых в этой части маршрута изготовления ИС, можно назвать следующие:

эпитаксиальное наращивание слоѐв, в том числе селективное эпитаксиальное наращивание гетероструктур;

оптическая проекционная литография;

230