литография / 1_2_Основные этапы микролитографии

.pdf

5. Основные этапы микролитографии

5.1 Подготовка подложек.

Необходимо, чтобы на поверхности подложки не было загрязнений (частиц пыли,

органических загрязнений), адсорбированных жидкостей, газов. Поверхность подложек должна обеспечивать высокую смачиваемость и адгезию фоторезиста, чтобы исключить отслаивание его от подложки во время травления и местное протравливание участков, защищенных фоторезистом.

Так как большинство фоторезистов содержит в своей основе полимеры, обладающие гидрофобными (водоотталкивающими) свойствами, их адгезия к поверхности подложки будет высокой, если поверхность также гидрофобна. При этом необходимо, чтобы поверхность подложек также плохо смачивалась травителем, т.к. в противном случае травитель легко проникает под край фоторезиста и травление происходит не только в окнах, но и под слоем фоторезиста.

По этой причине при подготовке подложек стремятся уменьшить смачиваемость их поверхностей травителем, а поскольку травители почти всегда являются водными растворами,

это эквивалентно приданию подложке гидрофобных свойств.

Фотолитографию по пленкам SiO2 целесообразно проводить в течение часа после термического окисления кремния, пока поверхность двуокиси гидрофобна (угол смачиваемости

40-63о). После длительного хранения подложек поверхность двуокиси кремния становится гидрофильной (угол смачивания 20-35о), поэтому необходима их дополнительная термообработка в атмосфере кислорода при температуре 900-1000оС в течение 5-10 мин или инфракрасная сушка при 400оС.

Гидрофобизирующую обработку примесно-силикатных пленок также выполняют отжигом в кислороде при температуре 250-550оС, а пленки алюминия отжигают в инертной среде при температуре около 300оС.

5.2. Нанесение слоя фоторезиста

Существует ряд методов нанесения слоя жидкого фоторезиста: центрифугирование,

распыление, окунание, полив, электростатическое распыление, нанесение сухого фоторезиста.

Нанесение слоя резиста на кремниевую заготовку чаще всего осуществляется центрифугированием. При включении центрифуги жидкий фоторезист растекается под действием центробежных сил. Прилегающий к подложке граничный слой формируется за счет уравновешивания центробежной силы и силы сопротивления. Толщина слоя прямо пропорциональна вязкости раствора фоторезиста и обратно пропорциональна числу оборотов центрифуги.

hсл А

,

,

где А – коэффициент пропорциональности, получаемый опытным путем;

- вязкость фоторезиста

- угловая скорость

При необходимости значительного изменения толщины слоя изменяют вязкость фоторезиста, а подбором частоты вращения центрифуги добиваются точно требуемой толщины.

Фоторезист обычно подается из дозатора или капельницы на неподвижную подложку,

время между нанесением жидкого резиста и включением центрифуги должно быть минимальным (0,5-1 с), чтобы вязкость резиста не менялась в результате испарения растворителей.

При центрифугировании на краю подложки всегда возникает утолщение (валик), ширина и высота которого зависят от вязкости резиста, скорости вращения центрифуги и формы подложки.

Толщина слоя фоторезиста и его качество зависят при центрифугировании от: типа резиста и его вязкости; максимальной скорости вращения; ускорения центрифуги;

температуры и влажности окружающей среды; свойств поверхности подложки.

Чтобы получить неоднородность толщины фоторезиста не более 5-8%,

частота вращения центрифуги должна быть больше 1000мин-1. Так, при =2000 об/мин ширина валика незначительна (0,4мм).

Обычно центрифугирование ведется 15-30 сек при частоте вращения 3000-6000 об/мин.

Для повышения разрешающей способности экспонирования толщина слоя резиста должна быть по возможности минимальной, но достаточной, чтобы обеспечить малую дефектность и стойкость к травителю. Толщина фоторезиста в большинстве случае составляет 1 –2 мкм, при производстве субмикронных структур 0,2 – 0,4 мкм.

При производстве печатных плат в настоящее время наиболее часто применяют сухой пленочный фоторезист. Он наносится на подготовленную заготовку печатной платы при помощи специального устройства – ламинатора - методом накатки.

5.3. Сушка слоя фоторезиста.

Сушка после центрифугирования необходима для отверждения фоторезиста за счет удаления из него растворителя. Типовые режимы сушки

90 - 100оС в течение 20-30 мин в конвекционной печи

75-8 °C в течение 45 с на горячей плите

при ИК нагреве сушка ведется несколько минут

при сушке в поле СВЧ используют печи мощностью 200-400 Вт, работающие на частоте около 2,5 ГГц. Этот метод весьма производителен: время сушки – несколько секунд.

Наиболее высокое качество слоя фоторезиста при достаточно высокой производительности обеспечивает сушка на горячей плите

Сушку подложек со слоем фоторезиста выполняют в тщательно контролируемой среде, чтобы избежать попадания пыли.

5.4. Совмещение фотошаблона с подложкой и экспонирование

Для экспонирования кремниевых пластин с нанесенным на них фоторезистом в основном используются следующие методы (см. рис ):

контактное экспонирование

экспонирование с зазором

проекционное экспонирование

В каждом из этих методов необходима операция совмещения фотошаблона с подложкой,

предшествующая операции экспонирования. Операции совмещения и экспонирования проводят последовательно на одной и той же установке.

Для совмещения используются специальные двупольные микроскопы, позволяющие наблюдать рассовмещения топологий фотошаблона и подложки в левой (L) и правой (R)

частях рабочей зоны. Обычно для контроля рассовмещений используют специальные реперные знаки в виде крестов или прямоугольников.

Для экспонирования фоторезиста используются ртутно-кварцевые лампы высокого и сверхвысокого давления мощностью 100-500 Вт, наибольшая интенсивность которых находится в диапазоне длин волн 0,3-0,4мкм. Диаметр поля экспонирования в современных УСЭ должен быть не менее 150 мм, а разброс освещенности по всему полю не должен превышать 5-10%.

Последовательное выполнение совмещения и экспонирования на одной и той же установке резко снижает производительность линий фотолитографии, при этом УСЭ оказывают значительное влияние на брак из-за неточной передачи размеров элементов и погрешностей их совмещения.

5.5. Проявление изображения в фоторезисте

Проявление негативных резистов на основе каучуков является процессом удаления неэкспонированных участков в органическом растворителе: толуоле, трихлорэтилене и т.д.

Для проявления позитивных резистов на основе нафтохинондиазидов чаще всего используют слабые водные щелочные растворы, например, (0,3-0,5)% раствор едкого калия КОН.

В настоящее время повсеместно применяют способ пульверизации проявителя,

улучшающий качество проявления (особенно при малых размерах изображений) и

позволяющий автоматизировать процесс.

При проявлении очень важно контролировать температуру и величину рН проявителя.

При изменении величины рН всего лишь на десятую долю размер элемента меняется примерно на 10% от номинала.

5.6. Сушка проявленного слоя

Сушка проявленного слоя проводится при температуре 120-180оС в течение 1-1,5 часов для удаления проявителя, повышения химической стойкости и адгезии слоя к подложке. От температуры и характера повышения её во время сушки зависит точность передачи размеров изображений. Резкий нагрев вызывает оплывание краев, поэтому для точной передачи малых

(1-2 мкм) размеров следует применять плавное или ступенчатое повышение температуры.

Примерный план обработки позитивного фоторезиста ФП-383: 10-15мин при комнатной температуре, затем 20-25мин в термостате при 120оС и 20-30мин при 150оС.

5.7. Травление диэлектрических и металлических покрытий

Травление участков подложки, не защищенных фоторезистом, происходит не только вглубь, но и в стороны (боковое подтравливание), под слой фоторезиста. Вследствие бокового

подтравливания размеры вытравливаемых окон (например, в

двуокиси кремния) увеличиваются, а размеры токопроводящих полосок (например, алюминиевых) становятся меньше.

Скорость травления регулируется концентрацией травителя или введением в его состав специальных буферов,

замедляющих процесс.

Перспективным методом является ионное травление,

заключающееся в бомбардировке поверхности подложки положительными ионами какого-либо газа, обычно аргона. При ионном травлении одновременно происходит удаление как материала подложки, так и слоя фоторезиста. Поэтому глубина рельефа зависит от скорости травления и толщины слоя фоторезиста. Достоинство ионного травления в высокой скорости травления, хорошем качестве края рельефа и возможности его получения на любых материалах.

5.8. Удаление фоторезиста

Удаление фоторезиста имеет важное значение, так как от этой операции зависит качество последующих технологических операций: окисления, диффузии, нанесения металла и др.

Удаление должно обеспечивать хорошую очистку поверхности от загрязнений, внесенных в процессе фотолитографии. В настоящее время используются следующие методы удаления фоторезиста:

деструкция полимера в концентрированных кислотах

обработка в органических растворителях;

плазмохимическая обработка;

При обработке в кислотах подложки погружают на 5-30 мин в нагретую более 60оС

концентрированную серную или азотную кислоту или их смесь. Дальнейшая обработка в органических растворителях очищает поверхность подложек.

При обработке в органических растворителях подложки погружают в нагретые растворители: диоксан, диметилформамид, толуол, ксилол или смеси этих растворителей.

Температура нагрева – от 60 до 100оС, длительность обработки – от 1 до 15 мин.

Повысить качество обработки и сократить время снятия фоторезиста в 10-20 раз можно интенсифицированием процесса с помощью ультразвука.

Плазмохимическая обработка заключается в окислении слоя фоторезиста при повышенной температуре в атмосфере ионизированного газа. Высокочастотное поле и бомбардировка подложек ионами газа нагревают их до 150-200оС. При такой температуре ионы кислорода активно окисляют органические продукты фоторезиста до СО, СО2 и паров воды,

откачиваемых вакуумным насосом. Скорость удаления слоя фоторезиста от 0,05 до 0,3

мкм/мин; длительность обработки 1-1,5 мин. Процесс удаления фоторезиста плазмохимическим методом не зависит от режимов его термообработки, легко управляем, происходит в чистой среде, нетоксичен.

6. Фотошаблоны

Фотошаблоны (ФШ) занимают особое место в технике формирования изображений в микроэлектронике. Они являются носителями информации о топологии интегральных схем и основными инструментами при их производстве. Фотошаблоны используются во всех методах

репродуцирования микроизображений: теневом, проекционном, сканирующем.

Фотошаблон содержит в себе весь объем информации о формируемом изображении,

причем перенос информации происходит параллельно, все изображение формируется одновременно или отдельными частями (сканирующий перенос). Современные ИС могут включать более 25 слоев, такое же количество совмещающихся между собой фотошаблонов должно быть изготовлено на этапе подготовки производства ИС.

В терминах физической оптики фотошаблон является объектом, изображение которого строится оптической системой. Поэтому он может быть представлен в виде пространственного амплитудного модулятора светового потока, экранирующего часть распространяющегося через оптическую систему волнового фронта. Экранирование светового излучения осуществляется маскирующими тонкопленочными покрытиями (фотоэмульсией, пленками хрома Cr, окиси железа Fe2O3, силицида молибдена MoSi )

6.1.Технология изготовления фотошаблонов

Как объект изготовления фотошаблон представляет собой стеклянную или кварцевую пластину (substrate) толщиной не менее 3 мм, на одной стороне которой напылено

маскирующее покрытие, чаще всего из хрома. Иногда дополнительно наносится слой антиотражающего покрытия (Anti Reflectiv - AR).

Для формирования топологии на заготовку (blank)фотошаблона наносится слой фоторезиста, далее в хромовой пленке методами фотолитографии выполняется изображение одного слоя будущей интегральной схемы.

Отметим, что фотошаблоны для передачи изображения в масштабе 1:1 включают изображение всех модулей формируемого слоя, а фотошаблоны для проекционного экспонирования с уменьшением - увеличенное изображение одного или нескольких модулей.

Этапы изготовления ФШ, показанные на рисунке, включают электронно-лучевое,

лазерное или оптическое генерирование в слое фоторезиста изображения очередного топологического слоя ИС, проявление скрытого изображения и травление маскирующей пленки хрома (этапы 1- 3).алее следует удаление фоторезиста, контроль критических размеров и координатточности фотошаблона (этапы 4-6). После тщательной отмывки фотошаблона проводится контроль дефектов и при необходимости - их удаление или напротив -

восстановление нарушений в маскирующем покрытии (этапы 7-9).

После окончательной очистки фотошаблона (этап 10) на нем закрепляют рамку с натянутой на нее прозрачной пленкой (pellicle), предохраняющей рабочую поверхность от попадания на нее микрочастиц в процессе работы шаблона (этап 11 ). Проводится окончательная проверка и шаблон отправляется заказчику (этап 12).

Из рассмотрения основных этапов изготовления фотошаблонов следует, что их основными параметрами являются:

Точность выполнения размеров элементов, особенно минимальных

Точность координатного расположения элементов

Дефектность

Современные программные продукты, используемые при проектировании топологий ИС или печатных плат, позволяют представить описание топологии в цифровом и графическом виде. При подготовке к этапу генерирования изображения фотошаблона полученная от разработчика информация обрабатывается и представляется в виде, наиболее удобном для изготовления шаблона.

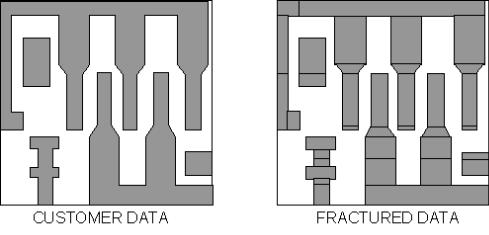

Прежде всего, производится разбиение топологического рисунка на множество отдельных фигур простейшей формы - прямоугольников или трапеций (см. рис.). Специальная

программа оптимизирует не только вид разбиения, но и последовательность формирования отдельных фигур, что позволяет минимизировать время и погрешности обработки.

6.2. Материалы, применяемые для изготовления фотошаблонов.

Заготовки для фотошаблонов (blanks) представляют собой стеклянные подложки, на которые последовательно нанесены слои хрома, анти-отражающего покрытия (anti-reflective - AR) и фоторезиста. Основные параметры заготовок фотошаблонов для подложек из четырех видов стекла приведены в таблице.

|

Soda-Lime |

White Crown |

Medium thermal |

Quartz |

|

Стекло натрий- |

Стекло |

|

|

|

известковой |

Белый крон |

expansion |

Кварц |

|

группы |

|

|

|

|

|

|

|

|

|

|

|

Стекло со средним |

|

|

|

|

значением КТР |

|

|

127…180 |

127…180 |

127…180 |

127…180 |

|

|

|

|

|

Толщина, мм |

2,3…6,3 |

2,3…6,3 |

2,3…6,3 |

2,3…6,3 |

|

|

|

|

|

Неплоскостность, мкм |

15 |

10 |

2…5 |

2…5 |

|

|

|

|

|

Светопропускание, |

90 |

90 |

90 |

90 |

% на 1,5 мм при длине |

|

|

|

|

волны 436 нм |

|

|

|

|

КТР, х 10-7 1/оС |

97 |

93 |

42 |

5 |

|

|

|

|

|

Коэффициент |

1,52 |

1,52 |

1,49…1,57 |

1,46 |

преломления |

|

|

|

|

Толщина фоторезиста, |

0,5 |

0,5 |

0,5 |

0,5 |

мкм |

|

|

|

|

Отметим такие важные параметры заготовок, как неплоскостность и коэффициент термического расширения - они оба существенно влияют на координатную точность комплекта фотошаблонов.

6.3. Типы фотошаблонов

Фотошаблоны в масштабе 1:1 содержат полный массив изображений отдельных модулей,

целиком передаваемых на подложку при экспонировании. Они изготавливаются на оптических