лекции / Лекция-15 Аммиак

.pdfОХТ лекция 15

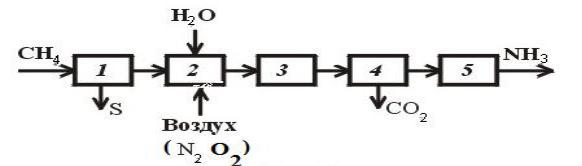

ХТС производства аммиака

Применение NH3

ПРОИЗВОДСТВО АММИАКА

Химическая схема

включает следующие реакции:

•паровая конверсия метана CH4 + H2O CO + 3H2-Qр;

•воздушная конверсия метана СН4 +1/2О2 →СО + Н2+ Qp

•конверсия оксида углерода СО + H2O |

CO2 + H2 +Qр; |

|

•синтез аммиака |

N2 + 3H2 |

2NH3 +Qр . |

Все реакции каталитические.

Функциональная схема производства

1- очистка природного газа от серосодержащих соединений, которые являются каталитическими ядами, 2-паровая и воздушная конверсия природного газа, 3-конверсия СО,

4-очистка азотоводородной смеси от оксидов углерода,

5-синтез аммиака.

Очистка природного газа от серосодержащих соединений

Природный газ содержит примеси серосодержащих соединений - меркаптаны (RSH), сероуглерод (CS2), сульфиды (R2S), сероводород (H2S) и др. Кроме того, газ одорируют - добавляют этилмеркаптан, обладающий сильным запахом- в целях безопасности. Содержание серы не велико, в среднем - несколько десятков мг/м3. Но сера в любом виде отравляет катализаторы, используемые в производстве аммиака. Ее содержание не должно превышать 0,5 мг S/м3.

Есть эффективный способ очистки –сорбционной, сорбент на основе оксида цинка. Но он поглощает в основном сероводород. Поэтому все серосодержащие соединения сначала "приводят" в одно состояние - их гидрируют до сероводорода:

RSH + H2 = H2S + RH; C4H4S + 4H2 = H2S + C4H10; CS2 + 4H2 = 2H2S + CH4 и т.д.

Водород для гидрирования в составе азотоводородной смеси имеется в производстве аммиака.

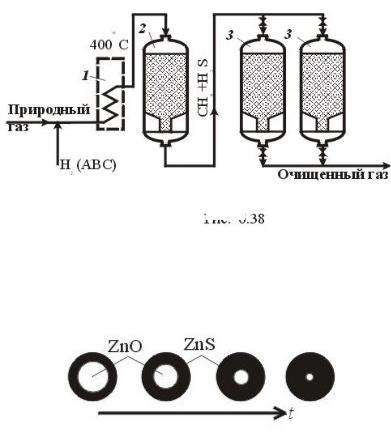

Выходящий из реактора гидрирования 2 газ содержит серу только в виде H2S и направляется в адсорбер, в котором и происходит собственно очистка газа. Технологическая схема сероочистки

показана на рис.1. 1

Поглотитель сероводорода - оксид цинка

ZnO:

ZnO + H2S = ZnS + H2O.

Процесс описывается моделью «сжимающееся» ядро. Лимитирующая стадия –внутренняя диффузия. Форма сорбента – полые цилиндры с тонкими стенками.

Конверсия природного газа

Физико-химические основы

Взаимодействие метана с водой протекает на катализаторе и представлено двумя обратимыми реакциями:

СН4 + Н2О СО + 3Н2 Q1; (1)

СО + Н2О СО2 + Н2 + Q2. (2)

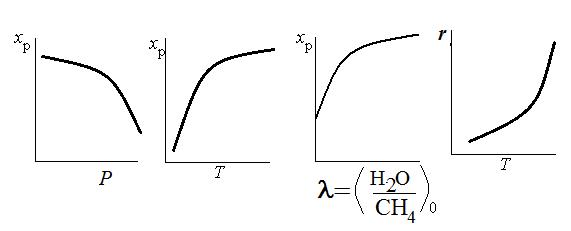

Надо обеспечить наиболее полное превращение метана и температуру процесса целесообразно повышать. При этом равновесие второй реакции (1) сдвигается влево. При этом также возрастает скорость реакции. Доля реакции конверсии СО в общем процессе очень малая.

Вспомним : r (k1+k-1)С0(xp-x). Конверсия метана протекает с

увеличением объема, и поэтому низкое давление будет способствовать более полному превращению метана (с т.з. термодинамики). Однако для системы в целом выгоднее работать при повышенном давлении.

состав реакционной смеси

Негативное влияние давления на равновесие компенсируют избытком пара по отношению к стехиометрии. При давлении до 4

МПа избыток водяного пара ( = 4:1) позволит достичь почти

полного превращения: xр = 99%. Избыток H2O также предотвращает образование углерода на катализаторе.

Аппаратурное оформление конверсии метана

Конверсия метана - реакция эндотермическая: Необходимое подвести тепло так, чтобы разогреть слой катализатора. Вопрос, какой реактор взять как его расположить в реакторе, чтобы он прогревался всем объемом? Для этого используют трубчатый реактор или печь. Обогрев ведут через стенки реакционных труб, в которых находится катализатор. Чем обогревать, пара с такой температурой 900оС нет. Обогрев осуществляется с помощью дымовых газов путем сжигания природного газа в факельных инжекционных горелках. Температура, необходимая для полного превращения метана 1300 К, а металл, из которого сделаны трубки, допускает нагрев не выше 1180-1200 К. Максимальная температура в слое (на выходе) будет, естественно, ниже 1080-1100 К. Превращение метана не превышает 75% .

Необходима вторая ступень конверсии.

Она представлена адиабатическим реактором - шахтным конвертором. Стенки его внутри футерованы огнеупорным керамическим материалом - для предохранения корпуса от перегрева.

Необходимую температуру создают тем, что в реактор подают воздух. Часть метана сгорает в кислороде воздуха, и при этом температура повышается до 1230-1280 К.

Если в трубчатом реакторе тепло подводится за счет внешнего теплообмена, то в шахтном реакторе за счет внутреннего тепловыделения (экзотермической реакции).