лекции / Лекция8.ХТС модели на отправку

.pdfХИМИКО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА КАК ОБОБЩЕННАЯ МОДЕЛЬ ХИМИЧЕСКОГО ПРОИЗВОДСТВА

Структура и описание химико-технологической системы

По определению (см. лекцию 1) Химическое производство (ХП)-

совокупность операций, осуществляемых в машинах и аппаратах связанных между собой технологическими, энергетическими, информационными потоками и предназначенных для переработки сырья в продукты.

Все части ХП взаимосвязаны, функционируют вместе, обеспечивая получение продукции и выполняя другие функции производства (такие, как управление, снабжение водой, теплом, энергией).

Такой объект называется также системой.

Система - совокупность элементов и связей между ними, функционирующая как единое целое.

Элемент изменяет входящие в него потоки – их свойства и состояние. Выходящие потоки передаются по связям в другие элементы, в которых происходят последующие изменения потоков. Такая система функционирует как единое целое, перерабатывая входящие в нее потоки в выходящие из нее. Для исследования таких объектов, их свойств, особенностей функционирования используется теория систем.

Применительно к химическому производству элементы – это машины, аппараты и другие устройства; связи - трубо-, газо-, паропроводы, которые соединяют машины, аппараты, устройства. В элементах происходит превращение потоков (изменение их состояния - разделение, смешение, сжатие, нагрев, химические превращения и прочее). По связям потоки (материальные, тепловые, энергетические) передаются из одного элемента в другой. Это позволяет представить химическое производство как химикотехнологическую систему (в дальнейшем будем также использовать сокращение ХТС).

Химико-технологическая система (ХТС) - совокупность аппаратов,

машин и других устройств (элементов) и материальных, тепловых, энергетических и других потоков (связей) между ними, функционирующая как единое целое и предназначенная для переработки исходных веществ (сырья) в продукты.

Элемент изменяет состояние потока. Например, реактор производит изменение химического состава потока, теплообменник меняет его теплосодержание.

В зависимости от цели исследований не все аппараты будут влиять на интересующие свойства ХТС. Если цель исследований - определение производительности, выхода продукта и другие материальные показатели, то теплообменники, насосы и другое оборудование, не изменяющие напрямую состав потоков, можно не включать в ХТС. В этом случае говорят, что рассматривается технологическая подсистема производства. Если цель исследований - обеспечение производства энергией, то в ХТС включают энергетическое оборудование как ее элементы, и рассматривают энергетическую подсистему.

Характерные признаки ХТС

1)определенная целенаправленность, т.е. наличие общей цели функционирования всех элементов: системы работает на выпуск определенной продукции;

2)большое количество и ассортимент элементов (аппаратов), связанных материальными, энергетическими, информационными потоками, отсюда и большое число параметров, характеризующих работу ХТС;

3)сложность поведения системы, выражающаяся в том, что изменение режима одного из них отражается на работе других элементов или ХТС в целом, при этом оптимальный режим работы какого-либо элемента не гарантирует наилучшие условия функционирования ХТС;

4)высокая степень автоматизации и компьютеризации процессов Представив химическое производство как химико-технологическую

систему, можно использовать системный анализ для его исследованию, т.е. иметь научный метод его изучения.

Системный анализ ХТС - совокупность научных методов и средств изучения сложных химико-технологических систем, основанных на химических, физических и математических науках, моделировании, вычислительной технике, автоматическом управлении и т.д., и дополненных практическим опытом разработки и эксплуатации химических производств.

Последовательность этапов при исследовании ХТС:

1.Выделение элементов, которые определяют свойства ХТС.

2.Установление зависимости выходных потоков от входных для каждого элемента, т.е. получение его математического описания (см., например, матмодели реакторов РИВ или РИС, или теплообменной аппаратуры из курса ПАХТ). Поскольку в элементах ХТС происходят превращения потоков, то их описание основывается, главным образом, на физико-химических закономерностях протекающих в них процессов.

Математические описания элементов создают основу количественных расчетов при исследовании системы.

3.Выделение связей между элементами, ответственных за проявление интересующих свойств ХТС.

4.Собственно исследование ХТС - расчет показателей, определение свойств (особенностей), изучение эволюции (развития, изменения) ХТС для улучшения ее показателей и свойств. Здесь используются методы различных областей наук - кибернетики, топологии, теории информатики, факторного анализа. Математическое описание системы, состоящей из сотен элементов и связей - сложная система алгебраических, дифференциальных и интегральных уравнений. Поэтому основное средство системного анализа - электронные вычислительные машины, компьютеры.

Состав или структура химико-технологической системы

Химическое производство (ХТС) – сложный объект, состоит из множества аппаратов и устройств, или просто элементов, связанных между собой разнообразными потоками. Исследовать его в целом при всем многообразии его составных частей - задача не только сложная, но и малоэффективная. В этой связи для облегчения изучения структуры ХТС целесообразно в ней выделить 2 типа подсистем, каждая из которых имеет свой отличительный признак: функциональный или масштабный.

Функциональные подсистемы (отделения) обеспечивают выполнение заданных функций и функционирование производства в целом

(см.1-ю лекцию).

Т е х н о л о г и ч е с ка я п о д с и с те м а - часть производства, где осуществляется собственно переработка сырья в продукты, это химико-

технологический процесс (ХТП).

Э н е р г е т и че с ка я п о д с и с те м а |

- часть производства для |

обеспечения энергией химико-технологического процесса. |

|

П о д с и с т е м а у п р а в л е н и я - часть |

производства для получения |

информации о его функционировании и управления им. Обычно это -

автоматизированная система управления технологическим процессом

(АСУТП).

П о д с и с т е м а в о д о п о д г о т о в к и и во д о с н а б ж е н и я .

Совокупность функциональных подсистем образует функциональную структуру ХТС. (см.1-ю лекцию)

Другой отличительный признак – масштабный, определяет последовательность или логику научного подхода к изучению или формализации химического производства.

Масштабные подсистемы в соответствии с отличительным признаком

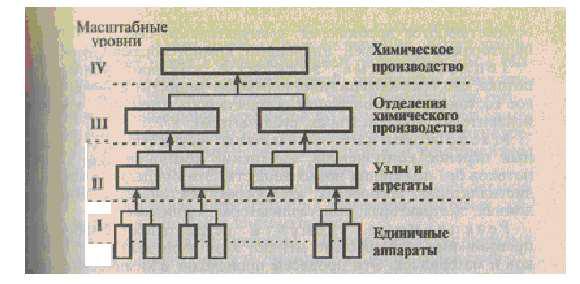

- это отдельные части химико-технологического процесса, они также выполняют определенные функции в последовательности процессов переработки сырья в продукты. Масштабные подсистемы ХТС можно систематизировать в виде иерархической последовательности -

иерархической структуры ХТС (рис. 1).

Рис.1.Иерархическая структура ХТС или схема построения математической модели ХТС

В структуре ХТС простейший элемент - отдельный аппарат (реактор,

абсорбер, ректификационная колонна, насос и прочее). Это - низший масштабный уровень I. Несколько аппаратов, выполняющих вместе какое-то преобразование потока – образуют подсистемы II-го масштабного уровня

(реакционный узел, система разделения многокомпонентной смеси и так далее). Совокупность подсистем второго уровня образуют подсистему III-го уровня подобно отделениям или участкам производства (в производстве

серной кислоты: отделения обжига серосодержащего сырья, очистки и

осушки сернистого газа, контактное, абсорбционное, очистки отходящих

газов). К этим же подсистемам могут относиться водоподготовка,

регенерация отработанных вспомогательных материалов, утилизации

отходов. Совокупность отделений, участков образуют ХТС производства в

целом.

Иерархическая структура ХТС позволяет на каждом этапе сократить

размерность исследуемой задачи, а результаты изучения подсистемы одного

масштабного уровня использовать в исследованиях другого. Представление

ХТС в виде иерархической структуры следует рассматривать как способ ее

изучения от простого к сложному.

Элементы ХТС Классификация элементов ХТС проводится по их назначению.

М е х а н и ч е с к и е и г и д р о м е х а н и ч е с к и е э л е м е н т ы производят изменение формы и размера материала и его перемещение, объединение и разделение потоков. Эти операции осуществляются дробилками, грануляторами, смесителями, сепараторами, фильтрами, циклонами, компрессорами, насосами.

Т е п л о о б м е н н ы е э л е м е н т ы изменяют температуру потока, его теплосодержание, переводят вещества в другое фазовое состояние. Эти операции осуществляются в теплообменниках, испарителях, конденсаторах.

М а с с о о б м е н н ы е э л е м е н т ы осуществляют межфазный перенос компонентов, изменение компонентного состава потоков без появления новых веществ. Эти операции проводят в дистилляторах, абсорберах, адсорберах, ректификационных колоннах, экстракторах, кристаллизаторах, сушилках.

Р е а к ц и о н н ы е э л е м е н т ы осуществляют химические превращения, кардинально меняют компонентный состав потоков. Эти процессы происходят в химических реакторах.

Э н е р г е т и че с к и е э л е м е н т ы осуществляют преобразование энергии и получение энергоносителей. К ним относят турбины, генераторы, приводы для выработки механической энергии, котлы-утилизаторы для выработки энергетического пара.

Эл е м е н т ы к о н т р о л я и у п р а в л е н и я позволяют измерить состояние потоков, контролировать состояние аппаратов и машин, а также управлять процессами, меняя условия их протекания. К ним относятся датчики (температуры, давления, расхода, состава и т.д.), исполнительные механизмы (вентили, задвижки, выключатели и т.д.), а так же приборы для выработки, усиления и преобразования сигналов, информационные и вычислительные устройства.

В зависимости от изучаемой подсистемы внутри ХТС один и тот же элемент может иметь разное назначение. Котел-утилизатор охлаждает поток

втехнологической подсистеме, он - теплообменный элемент. В энергетической подсистеме котел-утилизатор вырабатывает пар и потому он - энергетический элемент.

Классификация связей (потоков) Потоки между аппаратами (связи между элементами) классифицируют по их содержанию:

М а т е р и а л ь н ы е п о т о к и переносят вещества и материалы по трубопроводам, транспортерами и другими механическими устройствами.

Эн е р г е т и че с к и е п о т о к и переносят или передают энергию в любом ее проявлении - тепловую, силовую, электрическую, топливную. Тепловая энергия и топливо для энергетических элементов передается обычно по трубопроводам (пар, горячие потоки, горючие газы и жидкости). Силовая энергия - также по трубопроводам (в виде газов под давлением) или механически через вал двигателей и другие приводы. Провода, силовые кабели передают электрическую энергию.

И н ф о р м а ц и о н н ы е п о т о к и используются в системах контроля и управления процессами и производством. Используются электрические провода и тонкие, капиллярные трубки в пневматических системах.

Типы или структура связей

Основные типы связей показаны на рис. 2. Здесь прямоугольники представляют элементы, линии со стрелками - связи и направления потоков.

П о с л е д о ва т е л ь н а я |

с в я з ь ( 1 ) |

Поток проходит |

поочередно |

аппараты. Применение: для |

реакторов |

–увеличение глубины |

переработки |

(степени превращения) сырья; управление процессом путем оказания управляющего воздействия на каждый элемент. для теплообменников – повышение степени нагрева или охлаждения потока; достижения

необходимой |

степени сжатия потока |

в |

случае многоступенчатого |

компрессора; |

для аппаратов разделения |

– |

обеспечивается ступенчатое |

разделение сложной смеси по фракциям, например, благодаря различным температурам кипения.

П а р а л л е л ь н а я с вя з ь ( 2 и 3 ) Поток разветвляется, отдельные части его проходят через разные аппараты, после чего потоки объединяются.

Применение: увеличение производительности системы (несколько аппаратов вместо одного), снижение энергозатрат на транспортировку потоков по сравнению с последовательной схемой.

О б в о д н а я с вя з ь , и л и б а й п а с ( 4 и 5 ) Часть потока перед аппаратом проходит мимо него, "обходит" его. Такая схема используется в основном для управления процессом. Например, управление процессом с обратимой экзотермической реакцией – приближение к ЛОТ (реактор окисления диоксида серы)

О б р а т н а я с в я з ь ( 6 , 7 , 9 ) Часть потока после одного из аппаратов (элемента ХТС) возвращается в предыдущий. Через аппарат, в который направляется рецикл VРец, проходит поток V больший, чем прямой V0, так что V = V0 + VРец. Отношение величин потоков, проходящего через аппарат V и прямого V0, называют кратностью циркуляции:

КР = V/V0.

Рецикл называется полным , если составы рецикла и потока, из

которого он вышел, одинаковы. Он используется, например, для регенерации

тепловой энергии выходного горячего потока или для интенсификации

автокаталитических реакций типа А + R = R + S (продукт R играет роль

катализатора и ускоряет процесс), а также во всех случаях, когда хотят

приблизить режим работы реактора и режиму ИС.

Рецикл называется фракционным , если выходной поток подвергается разделению и составы рецикла и потока, из которого он вышел,

неодинаковы. Применяется |

для |

более |

полного использования сырья |

(например, синтез аммиака); |

|

|

|

Перекрёстная связь |

(схема |

8) |

используется для регенерации |

энергетических потоков ВЭР (теплота выходного потока идет на подогрев

входного потока).

Рис. 2. Виды технологических связей: V0 – объёмный расход исходного вещества, VР – объёмный расход рецикла, VБ – объёмный расход байпаса, V –

объёмный расход реагентов на входе в реактор, Р – разделитель.

МОДЕЛИ ХТС

Для всестороннего исследования ХТС как обобщенной модели химического производства, целесообразно выделить ряд вспомогательных моделей которые можно разделить на две группы: описательные А (в виде формул, уравнений, в конечном итоге, они формализуют ХТС, т.е. позволяют количественно охарактеризовать ХТС) и графические (в виде схем и других графических изображений) Б. В каждой из названных групп также можно выделить несколько видов моделей, различающихся по форме и назначению:

А: Описательные модели: химическая, операционная, математическая;

Б: Графические модели: функциональная, технологическая, структурная, специальные.

А: Химическая модель (схема) представлена основными реакциями (химическими уравнениями), которые осуществляют переработку сырья в продукт. Примеры:

1) Синтез аммиака из водорода и азота представлен одним химическим уравнением

3H2 + N2 = 2NH3

Производство аммиака из природного газа (метана) требует провести

несколько химических реакций: |

|

|

СН4 + Н2О = СО + 3Н2 |

- |

конверсия метана с водяным паром, |

СО + Н2О = СО2 + Н2 |

- |

конверсия оксида углерода, |

3H2 + N2 = 2NH3 |

- |

синтез аммиака. |

2) Получение серной кислоты из серы протекает через следующие |

||

превращения: |

|

|

S + 1/2О2 = SО2 |

- |

сжигание серы, |

2SО2 + О2 = 2SО3 |

- |

окисление диоксида серы, |

SО3 + Н2О = Н2SО4 |

- |

хемосорбция триоксида серы. |

Приведенные химические схемы в виде стехиометрических уравнений, отражают последовательную связь в системе превращения сырья в продукт. На этапе составления химической схемы можно также рассчитать из термодинамических данных тепловые эффекты реакций, выяснить, будет ли реакция обратимой и какие можно обеспечить максимальные (равновесные) степени превращения. Зная кинетику реакций, можно предложить условия, при которых быстро достигаются эти максимальные значения.

Эти уравнения, образующие химическую схему, показывают генеральный путь превращения сырья в продукт. Но реализация этих превращений не ограничивается только ими - необходимы еще стадии, обеспечивающие эти химические преобразования или детализирующие их, что представлено в другом описании процесса.

А: Операционная модель представляет основные стадии (операции) переработки сырья в продукт, в том числе обеспечивающие протекание основных превращений. Производство аммиака будет описано следующей операционной моделью.

1) Очистка природного газа от нежелательных серосодержащих соединений (ядов) адсорбцией сероводорода

Н2S + ZnO = ZnS + Н2O

2) Конверсия метана с водяным паром. И природный газ (СН4), и вода (Н2O) являются сырьем для получения одного из компонентов для синтеза аммиака - водорода Н2. В этом превращении на самом деле протекают одновременно две реакции

СН4 + Н2O = СО + 3Н2

СО + Н2O = СО2 + Н2.

3) Конверсия оксида углерода с водяным паром (в предыдущем процессе оксид углерода СО не полностью превращается в СО2 из-за равновесных ограничений)

СО + Н2O = СО2 + Н2.

После этого процесса достигается максимально возможное извлечение водорода из исходного сырья - метана СН4 и воды Н2O.

4) Получение азота N2 - второго исходного компонента для синтеза аммиака. В современных схемах его получают их воздуха "выжиганием" из него кислорода

3О2 + 2СН4 = 2СО + 4Н2O.

5) Абсорбция диоксида углерода - удаление СО2, полученного при получении водорода. Его поглощают раствором селективного растворителя (моноэтаноламин)

СО2 + 2RNH2 + Н2О = (RNH3)2СО3

6) Очистка газа от оксида углерода СО. На стадии 3 небольшое количество СО остается, и он мешает синтезу аммиака, отравляя катализатор. Удаляют его, превращая в безвредный метан

СО + 3Н2 = СН4 + Н2О