5 семестр / 10 вариант / рпз

.pdf

|

Министерство науки и высшего образования Российской Федерации |

|

Федеральное государственное бюджетное образовательное учреждение |

|

высшего образования |

|

«Московский государственный технический университет |

|

имени Н.Э. Баумана |

|

(национальный исследовательский университет)» |

|

(МГТУ им. Н.Э. Баумана) |

|

|

|

|

ФАКУЛЬТЕТ |

РОБОТОТЕХНИКА И КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ |

КАФЕДРА |

ТЕОРИЯ МЕХАНИЗМОВ И МАШИН |

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ

НА ТЕМУ:

«Проектирование и исследование механизмов машинного агрегата,

предназначенного для калибровки труб на конической оправке в калибрах переменного сечения»

Студент |

_________________ |

|

(Группа) |

(Подпись, дата) |

(И.О.Фамилия) |

Руководитель курсовой работы |

_________________ |

|

|

(Подпись, дата) |

(И.О.Фамилия) |

Консультант |

_________________ |

|

|

(Подпись, дата) |

(И.О.Фамилия) |

г.

Содержание.

Содержание......................................................................................................................... |

2 |

1.Техническое задание....................................................................................................... |

4 |

1.1.Исходные данные............................................................................................... |

7 |

2. Определение и исследование закона движения механизма………….................... |

8 |

2.1.Определение линейных размеров кривошипно-ползунного |

|

механизма................................................................................................................... |

8 |

2.2. Определение передаточных функций и отношений..................................... |

9 |

2.3. Определение приведенных моментов инерции второй |

|

группы звеньев.................................................................................................. |

10 |

2.4. Определение приведенного момента от сил сопротивления, движущих сил |

|

и суммарного приведённого момента…………………………….......................11 |

|

2.5. Построение графика суммарной работы........................................................ |

12 |

2.6. Определение полной кинетической энергии всего механизма.................... |

12 |

2.7. Определение кинетической энергии звеньев второй группы...................... |

12 |

2.8. Определение кинетической энергии звеньев первой группы....................... |

13 |

2.9. Определение необходимого момента инерции маховых масс..................... |

13 |

2.10. Определение момента инерции дополнительной маховой массы (маховика)……………………………………………………….………....14

2.11. Построение графика угловой скорости........................................................ |

15 |

3.Силовой расчет основного механизма......................................................................... |

16 |

3.1. Построение плана скоростей........................................................................... |

17 |

3.2. Построение плана ускорений.......................................................................... |

17 |

3.3. Определение главных векторов сил инерции и главных |

|

моментов сил инерции............................................................................... |

18 |

3.4. Силовой расчет.……......….......................................... |

……………….…...18 |

3.5. Сравнение полученных результатов......................................................... |

20 |

4. Расчёт зубчатой передачи и планетарного редуктора............................................... |

20 |

4.1. Расчёт цилиндрической зубчатой передачи.................................................. |

20 |

2 |

|

4.1.1. Станочное зацепление............................................................................... |

23 |

4.1.2. Зубчатая передача...................................................................................... |

25 |

4.2. Проектирование планетарного зубчатого механизма................................... |

26 |

4.3. Проверка графическим способом правильности |

|

передаточного отношения планетарного редуктора................................... |

28 |

5. Проектирование кулачкового механизма.………………….……………..................29 |

|

5.1. Определение закона движения кулачкового механизма.…......................... |

29 |

5.2. Определение основных размеров кулачкового механизма…...................... |

29 |

5.3. Построение профиля кулачка...............................................……….. |

…........30 |

5.4. Построение графика изменения угла давления……………………….……30 |

|

Заключение........................................................................................................................ |

31 |

Литература......................................................................................................................... |

32 |

3

1.Техническое задание

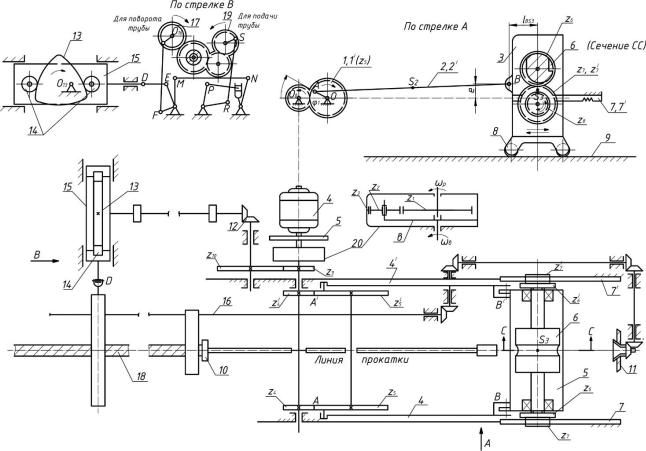

Механизм машинного агрегата, изображённый на рис. 1, предназначается для калибровки труб на конической оправке в калибрах переменного сечения.

Обжатие трубы производится не непрерывно по всей ее длине, а на отдельных ее участках. Этот режим осуществляется основным механизмом стана – механизмом рабочей клети.

Рис. 1. Общий вид механизмов машинного агрегата.

Механизм рабочей клети представляет собой сдвоенный кривошипно-

ползунный механизм(ОАВ, ОА В ). Роль кривошипов 1,1 (ОА и ОА ) выполняют зубчатые колеса z5 и z5 , на которых размещены пальцы кривошипов А и А .

Рабочая клеть 3, соединенная с зубчатыми колесами z5 и z5 двумя шатунами 2,

2 , перемещается возвратно-поступательно на катках 8 по специальным рельсам

9, установленным в станине. Валы рабочей клетки 6, 6 связаны между собой двумя парами одинаковых зубчатых колёс z6, z7 и z6 , z7 . На концах нижнего валка имеются еще два одинаковых зубчатых колеса z8 и z8 , находящихся в

зацеплении с неподвижными рейками 7, 7 .

4

Передача движения от электродвигателя 4 к механизму рабочей клети осуществляется непрерывно через муфту-маховик 5, планетарный редуктор 20,

зубчатые передачи (z4, z5), (z4 , z5 ).Таким образом, периодичность режима работы достигается возвратно-поступательным движением рабочей клети вдоль трубы при неподвижном заднем ее конце, закрепленном в патроне 11. При этом валки имеют дополнительно принудительное, строго согласованное с положением рабочей клети, возвратно-вращательное движение от неподвижных реек. Валки снабжены калибровочнымисекторами переменного профиля. При вращении валков их секторы образуют калибр переменного сечения, диаметр которого плавно уменьшается от начального до требуемого размера трубы. В

процессе прокатки секторы валков охватывают трубу своей калибровочной поверхностью и, перекатываясь по ней, обжимают и раскатывают ее подобно скалке.

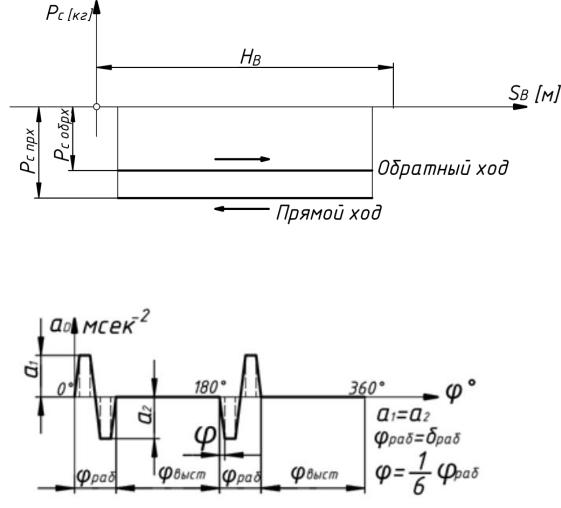

При движении клети вперед совершается обжатие, а при обратном движении выглаживаниетрубы. Вблизи крайних положений рабочей клети калибры валков не соприкасаются с прокатываемой трубой. Это время используется для подачи трубы на прокатку следующего участкаи для поворота трубы и оправки. Поворот трубы необходим для равномерного ее обжатия и совершается за каждый ход клети примерно на 60°. Поворот оправки обеспечивает более равномерный ее износ. Последовательность операции подачи, прокатки и поворота трубы показанана циклограмме (рис. 2).

Рис.2 Циклограмма работы механизмов машинного агрегата.

Механизмы подачи и поворота трубы и оправки приводятся в движение

посредством кулачкового механизма. Кулачок 13 этого механизма получает

5

непрерывное вращение от электродвигателя 4 через планетарный редуктор 20, зубчатую передачу z9, z10 и коническую передачу 12 с i=1. Вращательное движение кулачка преобразуется через упорные ролики 14 в прерывистое возвратно-поступательное движение каретки толкателя 15.

Механизм поворота трубы и оправки состоит из рычажной системы звеньев

DEFK, зубчатой передачи и обгонной муфты 17, с помощью которых приводится в одностороннее вращательное движение вал 16, а следовательно, и патроны 10, 11 вместе с трубой. Передний и задний патроны связаны между собой четырьмя одинаковыми зубчатыми коническими передачамис i=1.

Механизм подачи трубы состоит из винта 18, связанного с передним патроном

10, и, гайки,получающей одностороннее вращательное движение от кулачкового механизма через рычажную систему DEMNPRS, зубчатые передачи и обгонную муфту 19.

Рисунок 3. Диаграмма усилий Pc , действующих на клеть по линии прокатки.

Рисунок 4. Закон изменения ускорения каретки толкателя и кулачкового механизма.

6

1.1.Исходные данные

№ |

|

Наименование параметра |

Обозначение |

Размерность |

Числовые |

||||||||||||||||

|

значения |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

|

|

Средняя скорость движения рабочей клети |

|

Vcp |

|

м/c |

0,98 |

|||||||||||||

2 |

|

Число двойных ходов клети в минуту (равное |

|

|

|

KX |

|

— |

45 |

||||||||||||

|

|

числу оборотов кривошипа) |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

Отношение длины шатуна к длине кривошипа |

|

|

|

|

|

— |

8 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

||||

|

|

|

|

Отношение расстояния от точки А до центра |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

4 |

|

|

|

|

2 |

|

— |

0,5 |

|||||||||||||

|

|

тяжести шатуна к длине шатуна |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

||||

5 |

|

|

Координата центра тяжести рабочей клети |

|

|

|

|

|

|

м |

0,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|||||

6 |

|

|

Внеосность кривошипно-ползунного |

|

|

|

e |

|

м |

0,3 |

|||||||||||

|

|

механизма |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

7 |

|

|

Вес кривошипного вала и шестерен z5 и z5’ |

|

|

G1 |

|

кгс |

100 |

||||||||||||

8 |

|

|

Весшатуна |

G2,G2’ |

|

кгс |

150 |

||||||||||||||

9 |

|

|

Вес рабочей клети |

|

|

G3 |

|

кгс |

1500 |

||||||||||||

|

|

|

|

Силы сопротивления, действующие на клеть |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

10 |

|

полинии прокатки |

FC ПР.Х |

|

|

|

|

|

|

||||||||||||

|

при обжиме трубы (прямой ход) |

|

кгс |

2500 |

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||

|

|

|

|

при выглаживании трубы (обратный ход) |

FC ОБР.Х |

|

кгс |

1870 |

|||||||||||||

12 |

|

Момент инерции шатуна относительно оси, |

|

, ′ |

кгмсек2 |

3,5 |

|||||||||||||||

|

|

|

|

проходящей через его центр тяжести |

2 |

|

2 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Момент инерции кривошипного вала и |

|

|

|

|

|

|

|

|

кгмсек2 |

|

|

|

|||||

13 |

|

зубчатых |

|

|

|

|

|

|

|

0,50 |

|||||||||||

|

|

|

|

колес z5 и z5’ относительно оси вала |

10 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Момент инерции планетарного редуктора и |

|

редпр |

|

|

|

|

|

|

|||||||||

14 |

зубчатых колес z9, z4, z4 , приведенный к валу |

|

кгмсек2 |

0,030 |

|||||||||||||||||

|

|

|

|

двигателя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

15 |

|

Маховой момент ротора электродвигателя |

2 |

|

кгм2 |

2,7 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

||

16 |

|

Частота вращения вала электродвигателя |

|

|

|

n |

об/мин |

800 |

|||||||||||||

17 |

|

Коэффициент неравномерности вращения |

|

|

|

δ |

|

— |

1/10 |

||||||||||||

|

кривошипного вала |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Угловая координата кривошипа для силового |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

18 |

|

|

|

|

φ1 |

|

|

|

|

град |

|

|

30 |

|

||||||

|

|

|

|

расчета |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

19 |

|

Числа зубьев колес |

z4, z9 |

|

— |

10 |

|||||||||||||||

|

z5, z10 |

|

— |

20 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

20 |

|

Угол рабочего профиля кулачка |

|

δраб |

|

град |

50 |

||||||||||||||

21 |

|

Ход каретки толкателя |

|

|

|

hD |

|

м |

0,040 |

||||||||||||

22 |

|

Максимально допустимый угол давления в |

доп |

|

град |

30 |

|||||||||||||||

|

кулачковом механизме |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

23 |

|

Модуль зубчатых колес z4, z5 |

|

|

|

m |

|

мм |

12 |

||||||||||||

24 |

|

Угол наклона линии зуба колес z4, z5 |

|

|

|

β |

|

град |

0 |

|

|||||||||||

25 |

|

Число сателлитов в планетарном редукторе |

|

|

|

К |

|

— |

3 |

|

|||||||||||

|

|

|

|

Параметры исходного контура реечного |

|

|

|

α |

|

град |

20 |

||||||||||

26 |

|

|

|

|

|

— |

0,8 |

||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

инструмента |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

— |

0,3 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

7

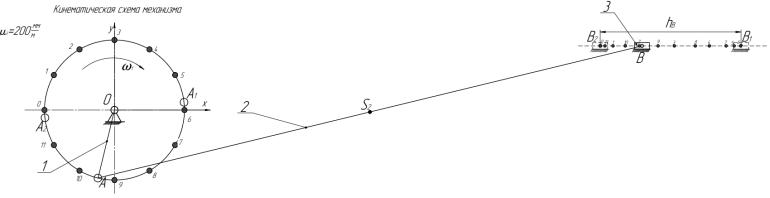

2. Определение и исследование закона движения механизма

2.1.Определение линейных размеров кривошипно-ползунного

механизма

Исходные данные:

Средняя скорость ползуна: Vcp = 0,98 м/c;

Число двойных ходов клети в минуту (равное числу оборотов кривошипа): n=45об/мин;

Отношение длины шатуна 2 к длине кривошипа 1: λ1 = l2/l1 = lBC/lAB = 8; Относительная длина шатуна: λ2 = lBS2/lBC = 0,5;

Решение:

Заменяем реальный механизм одномассовой динамической моделью. В качестве начального звена выберем кривошип. К звену модели приложен суммарный приведенный момент МΣпр.

Разбиваем угол поворота начального звена на 12 равных интервалов по 30○.

n1=45об/мин=45/60 =0,75 c-1 - частота вращения кривошипа tц=1/ n1 -время полного цикла работы механизма

hB= |

Vср Ц |

= |

Vср |

= |

0.98 |

= 0,65 м |

|

2 1 |

2 0,75 |

||||

2 |

|

|

|

|||

Так как внеосностью механизма пренебрегаем по условию, то hB=2l1 => l1= hB/2=0,65/2=0,327 м

Из условия l2=8l1 => l2=8*0,327=2,616 м

Положение центра масс шатуна: lBS2=0,5* lBC=2,616*0,5=1,308 м

Чертим на листе схему механизма с масштабом µL = 200 мм/м. С учётом масштаба:l1=65,4 м

l2=523,2 м

lBS2=261,6 м

8

2.2. Определение передаточных функций и отношений

Аналоги скоростей определим графическим методом из плана возможных скоростей, построенного без масштаба, для произвольной угловой скорости начального звена.

Задаём произвольный отрезок PVa и находим модуль аналога скорости точки В по формуле:

|

= |

|

А |

= |

А |

= l |

Pva |

, где |

|

− угловая скорость начального звена, P |

, P - |

|

|

/l |

|

|

|||||||||

В |

|

|

1 P |

vb |

|

va |

vb |

|||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

отрезки, изображающие скорости А и В (см. приведённый в качестве примера рис.4)

Проведя из PV к середине (т.к. lBS2/lBC = 0,5) отрезка ab вектор PVS2 находим значение

Pvs22 = l1 Pv

Для построения графика аналога скоростей выбираем:

мм

= 155 м

мм

= 155 −

мм

= 24 рад

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

21 = |

|

2 |

= |

А |

|

1 |

– передаточное отношение |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

1 |

А |

2 |

|

|

|

|

|

|

|

|

|

|

|||||

φ, |

0○ |

|

30○ |

|

|

60○ |

90○ |

120○ |

150○ |

180○ |

210○ |

240○ |

270○ |

300○ |

330○ |

360○ |

|||

град |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

0,038 |

0,178 |

|

0,284 |

0,327 |

0,282 |

0,149 |

0,038 |

0,214 |

0,32 |

0,327 |

0,246 |

0,112 |

0,038 |

|||||

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,164 |

0,222 |

|

0,295 |

0,327 |

0,294 |

0,211 |

0,164 |

0,236 |

0,312 |

0,327 |

0,277 |

0,198 |

0,164 |

|||||

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,126 |

0,108 |

|

0,063 |

0 |

-0,063 |

-0,108 |

-0,126 |

-0,109 |

-0,064 |

0 |

0,064 |

0,11 |

0,126 |

|||||

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

2.3. Определение приведенных моментов инерции второй

группы звеньев

Определим приведенные моменты инерции второй группы звеньев, в которую входят шатун и ползун.

Запишем условие равенства кинетических энергий (Тпр = Т) для звеньев в зависимости от характера их движения.

Для звена движущегося поступательно: пр |

|

|

|

|

|

|

2 |

|

= |

|

( |

|

) |

= 2 |

|||

|

|

|||||||

|

|

|

1 |

|

|

|||

|

|

|

|

|

|

|||

Для звена вращающегося вокруг неподвижной оси k:

пр |

|

|

|

|

|

2 |

|

= |

( |

|

) |

= 2 |

|||

|

|

||||||

|

|

|

1 |

|

|

||

|

|

|

|

|

|||

Приведенный момент инерции второго звена, совершающего плоскопараллельное движение:

2пр = 2прпост + 2првр = 2 ∙ 22 + 2 ∙ 22

Приведенный момент инерции третьего звена, совершающего поступательное движение:

пр = 3 ∙ 2

3

Приведенный момент инерции для второй группы звеньев:

|

пр = пр |

+ пр |

+ пр |

|

|

|

|

|

|

|

|

|

|||

|

|

2 пост |

|

2 вр |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

φ, |

0○ |

30○ |

|

60○ |

|

90○ |

120○ |

150○ |

180○ |

210○ |

240○ |

270○ |

300○ |

330○ |

360○ |

град |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2прпост |

4,06 |

7,37 |

|

13,05 |

|

16,01 |

12,96 |

6,65 |

4,06 |

8,35 |

14,64 |

16,01 |

11,47 |

5,85 |

4,06 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2првр |

0,55 |

0,41 |

|

0,14 |

|

0 |

0,14 |

0,41 |

0,55 |

0,42 |

0,14 |

0 |

0,14 |

0,42 |

0,55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пр |

2,14 |

47,61 |

|

120,96 |

|

160,07 |

119,14 |

33,09 |

2,14 |

68,89 |

153,86 |

160,07 |

90,43 |

18,94 |

2,14 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пр |

6,75 |

55,39 |

|

134,15 |

|

176,07 |

132,24 |

40,15 |

6,75 |

77,66 |

168,65 |

176,07 |

102,04 |

25,22 |

6,75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для построения графика приведённых моментов инерции выбираем:

Для пр |

|

, |

пр, пр: |

|

|

|

Для 3пр: |

|

2 пост |

|

3 |

|

|

|

|

|

|

|

|

= 0,55 |

|

мм |

|

|||

|

|

|

|

|

||||

|

|

|

|

|

кг м2 |

|

||

|

|

|

|

|

|

|||

|

|

|

|

= 24 |

мм |

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

рад |

|

|

|

|

|

|

|

|

10 |

||

|

|

|

|

|

|

|

|

|

мм

= 63 кг м2

мм

= 17 рад