ТКМ / Сборник задач ТКМ

.pdf

|

|

|

|

|

|

Таблица 23 |

|

Особенности основных типов сварных конструкций, |

|||||

|

применяемых в машиностроении |

|

||||

|

|

|

|

|

|

|

|

Наименование |

Доминирующие |

|

Применяемые |

Типы составных |

|

|

конструкций |

требования |

|

способысварки |

элементов |

|

|

|

|

|

|

|

|

|

|

|

Прочностьпо |

|

Автоматиче- |

|

Балки и колонны |

поперечномуизги- |

ская сварка |

Листовые |

|||

|

|

|

буилисжатию |

|

под флюсом |

|

Оболочковые (емкости, |

Герметичность |

|

Автоматическая |

Листовые полот- |

||

сосуды, трубы, резервуа- |

при избыточном |

|

сваркавстык |

нища или секции |

||

ры, газгольдеры) |

давлении |

|

подфлюсом |

|

||

Корпусныетранспортные |

Прочность |

|

Автоматиче- |

Изогнутые листо- |

||

конструкции(корпуса |

|

|||||

судов, вагонов, кузова |

и жесткость |

|

ская дуговая |

вые |

||

автомобилей) |

|

|

и контактная |

|

||

|

|

|

|

|||

|

|

|

|

|

|

Ограничения от- |

Детали машин |

Определяются |

|

Ограничения |

сутствуют. Диапа- |

||

|

зон толщин от |

|||||

и приборов |

конструкцией |

|

отсутствуют |

десятых долей |

||

изделия |

|

|||||

|

|

|

|

|

миллиметра до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сотен миллиметров |

|

|

|

|

|

|

Таблица 24 |

|

Общие характеристики комбинированных заготовок |

|||||

|

|

|

|

|

|

|

Группа заготовок |

|

|

Способы |

|

|

|

Характеристики |

|

изготовления |

|

Область |

Характеристики |

|

|

|

|

||||

|

изделия |

|

составных |

|

применения |

эффективности |

|

|

|

элементов |

|

|

|

|

|

|

|

|

|

|

|

Большиегабариты |

|

|

|

|

|

|

заготовки. Наличие |

|

|

Станины прес- |

|

|

|

сочетанийстенок |

|

|

сов, прокатных |

|

|

-литые |

толщинойболее |

|

Литье в песча- |

станов, станков; |

Сокращение объе- |

|

30 мм со стенками |

|

ные формы при |

корпуса редук- |

ма механической |

||

малых сечений. |

|

машинной фор- |

торов; картеры |

обработки. Воз- |

||

Сварно |

Наличие сочетаний |

|

мовке. Литье в |

тепловозных |

можное снижение |

|

стенок постоянного |

|

кокиль. Литье |

двигателей; |

|||

|

себестоимости на |

|||||

сечения толщиной |

|

под давлением. |

толстостенные |

|||

|

до 30 мм с фасон- |

|

Резка проката |

сосуды; детали |

10 – 25 % |

|

|

ными профилями |

|

|

подвижного |

|

|

|

переменного сече- |

|

|

состава |

|

|

|

ния |

|

|

|

|

|

130

|

|

|

|

Окончание табл. 24 |

|

|

|

|

|

Группа заготовок |

изделия |

ныхэлементов |

применения |

эффективности |

|

Характеристики |

Способыизго- |

Область |

Характеристики |

|

товлениясостав- |

|||

|

|

|

|

|

Штампосварные |

Заменалитыхи |

|

|

Увеличение произво- |

штампованныхзаго- |

ная штамповка |

валы |

||

элементов, получен- |

заготовок. Снижение |

|||

|

товок. Большиегаба- |

Листовая штам- |

Рамы; кожу- |

дительности. Сниже- |

|

ритызаготовки. |

повка. Резка |

хи; ободья; |

ние материалоемко- |

|

Изготовлениезагото- |

проката. Сво- |

емкости; |

сти. Возможность |

|

вокизотдельных |

бодная ковка. |

крупные |

изготовления сложных |

|

|

Горячая объем- |

|

|

|

ныхобработкой |

|

|

себестоимости |

|

давлением |

|

|

|

|

|

|

|

Снижениемассызаго- |

-литые |

|

|

|

товкидо30 %. Упро- |

Большие габариты |

Необходимые |

Валы и дис- |

щениетехнологии |

|

изготовлениясостав- |

||||

ковано- |

заготовки. Исполь- |

способы литья и |

ки турбин; |

ныхэлементов. Сокра- |

|

зование материалов |

обработки дав- |

рамы; круп- |

щениедлительности |

Сварно |

с разными свойст- |

лением. Резка |

ные зубча- |

производственно- |

вами |

проката |

тые колеса |

технологическогоцикла |

|

|

|

|

|

(сокращениедлительно- |

|

|

|

|

стиподготовки |

|

|

|

|

производства) |

При изготовлении отливок необходимо учитывать конструктивные особенности деталей и способов литья в соответствии с данными табл. 25–28.

|

|

|

|

|

|

Таблица 25 |

Толщина стенок отливок при различных способах литья |

||||||

|

|

|

|

|

|

|

|

|

|

Наименьшая |

|

|

Наимень- |

Мате- |

Характеристика |

|

Материал |

Характеристика |

шаятолщи- |

|

|

толщина |

|||||

риал |

отливки |

|

стенки, мм |

|

отливки |

настенки, |

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

Литьевпесчаныеформы |

|

||

Сталь |

Мелкие(до2 кг) |

|

8 |

Бронзы |

Наибольшаяпро- |

|

углеро- |

|

оловянные |

тяженностьстенки, |

|

||

дистая |

Средние(2–50 кг) |

|

12 |

|

мм: |

3 |

|

Крупные(свыше |

|

20 |

|

до50 |

|

|

50 кг) |

|

|

|

свыше50 до100 |

5 |

Сталь |

На 20 – 40 % больше, чем для |

|

» 100 » 200 |

6 |

||

низко- |

отливок из |

углеродистой |

|

» 200 » 600 |

8 |

|

легиро- |

стали |

|

|

|

|

|

ванная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

131 |

Окончание табл. 25

|

|

Наи- |

|

|

Наимень- |

Мате- |

Характеристика |

меньшая |

|

Характеристика |

|

Материал |

шаятол- |

||||

риал |

отливки |

толщина |

отливки |

щина |

|

стенки, |

|

||||

|

|

|

|

стенки, мм |

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

Литьевпесчаныеформы |

|

||

Чугун |

Мелкие(до2 кг) |

3–4 |

Специаль- |

Мелкие(до2 кг) |

До6 |

серый |

Средние(2–50 кг) |

6–8 |

ныебронзы |

Средние(2–50 кг) |

До8 |

|

Крупные(св. 50 кг) |

10–20 |

илатуни |

|

|

Чугун |

На15 –20 % больше |

, чем |

Кремниевые |

|

|

высо- |

дляотливокизсерогочугу- |

бронзы |

– |

До4 |

|

копроч- |

на |

|

|

||

ный |

|

|

|

|

|

|

|

|

|

|

|

Чугун |

Размерыплощади |

|

Алюминие- |

Наибольшаяпротя- |

|

ковкий |

стенки, мм: |

2,5–3,5 |

выесплавы |

женностьстенки, мм: |

3–5 |

|

50×50 |

|

до200 |

||

|

100×100 |

3–4 |

|

свыше200 до800 |

5–8 |

|

200×200 |

3,5–5,5 |

Магниевые |

Мелкие |

4 |

|

350×350 |

4–5,5 |

сплавы |

Средние(протяжен- |

6 |

|

500×500 |

5–7 |

|

ностьнеболее400 мм) |

|

|

|

|

Цинковые |

– |

До3 |

|

|

|

сплавы |

||

|

|

|

|

|

|

|

|

Литьевкокиль |

|

|

|

|

|

|

|

|

|

Маг- |

Площадьстенки |

3 |

Чугун |

Площадьстенки, см2: |

4 |

ниевые |

до30 см2 |

|

до25 |

||

сплавы |

|

|

|

свыше25 до125 |

6 |

Алюми- |

|

3–4 |

|

свыше125 |

15 |

ниевые |

|

|

|

|

|

сплавы |

|

|

|

|

|

Бронзы |

|

4–6 |

Сталь |

– |

8–10 |

Таблица 26

Литье по выплавляемым моделям

|

Толщина стенки при габаритных размерах отливки, мм |

|

||||||

Материалы |

|

|

|

|

|

|

|

|

Свыше10 до50 |

Свыше50 |

Свыше100 |

Свыше200 |

|||||

|

|

|

до100 |

до200 |

до350 |

|||

|

ном. |

мин. |

ном. |

мин. |

ном. |

мин. |

ном. |

мин. |

Оловянно- |

1,0–1,5 |

0,7 |

1,5–2,0 |

1,0 |

2–3 |

1,5 |

2,5–3,5 |

2 |

свинцовые |

||||||||

сплавы |

|

|

|

|

|

|

|

|

Цинковыесплавы |

1,5–2,0 |

1,0 |

2–3 |

1,5 |

2,5–3,5 |

2,0 |

3–4 |

2,5 |

Чугун |

1,5–2,0 |

1,0 |

2,0–3,5 |

1,5 |

2,5–4 |

2,0 |

3,0–4,5 |

2,5 |

Медные, магние- |

2,0–2,5 |

1,5 |

2,5–4,0 |

2,0 |

3,0–4,0 |

2,5 |

3,5–5,0 |

3 |

выеиалюминие- |

||||||||

выесплавы |

|

|

|

|

|

|

|

|

Сталь углероди- |

2,0–2,5 |

1,5 |

2,5–4,0 |

2,0 |

3,5–5,0 |

2,5 |

3,5–6,0 |

3 |

стая |

|

|

|

|

|

|

|

|

132

|

|

|

|

|

|

|

Таблица 27 |

|

|

Литье под давлением |

|

|

|

||||

|

|

|

|

|

|

|

||

|

Толщина стенки отливки (мм) при площади сплошной |

|||||||

Сплавы |

|

|

|

поверхности, см2 |

|

|

||

До 25 |

|

Свыше25 |

Свыше100 |

Свыше225 |

Свыше400 |

|||

|

|

|||||||

|

|

|

до 100 |

до 225 |

до 400 |

|

до 1000 |

|

Оловянно-свинцовые |

0,6 |

|

0,7 |

|

1,1 |

1,5 |

|

– |

Цинковые |

0,8 |

|

1,6 |

|

1,5 |

2,0 |

|

3,0 |

Магниевые |

1,3 |

|

1,8 |

|

2,5 |

3,0 |

|

4,0 |

Алюминиевые |

1,0 |

|

1,5 |

|

2,0 |

2,5 |

|

4,0 |

Медные |

1,5 |

|

2,0 |

|

3,0 |

3,5 |

|

4,0 |

|

|

|

|

|

|

|

Таблица 28 |

|

|

Литье в оболочковые формы |

|

|

|

||||

|

|

|

|

|||||

Характеристика отливки |

|

|

Толщина стенок, мм |

|||||

Мелкие, кроме отливок из стали |

|

|

2–2,5 |

|

|

|||

Средние и мелкие стальные |

|

|

|

3–4 |

|

|

||

133

5. МЕХАНИЧЕСКАЯ ОБРАБОТКА ТИПОВЫХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК РЕЗАНИЕМ

Общим для всех деталей машин является наличие элементарных обрабатываемых поверхностей, которые кратко можно подразделить на поверхности вращения, плоские, винтовые (резьбовые), зубчатые и прочие.

Надежность работы машины во многом зависит от точности обработки поверхностей деталей. Точность обработки определяется степенью соответствия размеров, формы и взаиморасположения обработанных поверхностей требованиям эскиза детали и технических условий.

Точность размера обработанной поверхности регламентируется допуском. Одной из основных характеристик качества обработки поверхности является шероховатость. В предлагаемых задачах шероховатость поверхности нормируется средним арифметическим отклонением профиля (Rа). ГОСТ 2789 устанавливает числовые параметры шероховатости поверхности. Рекомендуемые варианты обработки наружных поверхностей тел вращения, плоскостей и обработки цилиндрических отверстий в соответствии с требованиями квалитета точности размера и шероховатости поверхности приведены в табл. 29–33. Если из двух параметров точности обработки поверхности по эскизу детали один выше другого, вариант выбирают по высшему требованию.

Таблица 29

Рекомендуемые варианты обработки наружных поверхностей тел вращения

№ |

Квалитет точности размера |

|

|

Шерохо- |

||

|

|

|

|

|

ватость |

|

варианта |

14–12 |

10–8 |

9–8 |

7–6 |

6–5 |

|

|

|

|

|

|

|

Ra, мкм |

1 |

Точение черновое |

|

|

|

|

50–6,3 |

2 |

Точение черновое, |

|

|

|

|

2,5–0,4 |

точение чистовое |

|

|

|

|

||

|

|

|

|

|

|

|

134

Окончание табл. 29

№ |

|

|

Квалитет точности размера |

|

Шерохо- |

||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ватость |

|

варианта |

14–12 |

|

10–8 |

|

9–8 |

|

7–6 |

6–5 |

|

|

|

|

Ra, мкм |

||||||

|

|

|

|

|

|

|

|

|

|

3 |

Точение черновое, |

|

|

|

|

6,3–0,4 |

|||

шлифование предварительное |

|

|

|||||||

|

|

|

|

||||||

4 |

Точение черновое, чистовое, |

|

|

|

|

3,2–0,2 |

|||

шлифование |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

5 |

Точение предварительное, |

|

|

|

|

1,6–0,2 |

|||

точение чистовое и тонкое |

|

|

|

|

|||||

|

|

|

|

|

|

||||

6 |

Точение однократное черновое, |

|

|

3,2–0,2 |

|||||

шлифование предварительное и чистовое |

|

|

|||||||

|

|

|

|

||||||

7 |

Точение предварительное, точение чистовое, |

|

1,6–0,1 |

||||||

шлифование предварительное и чистовое |

|

|

|||||||

|

|

|

|

||||||

8 |

Точение предварительное, точение чистовое, |

|

1,6–0,1 |

||||||

шлифование предварительное и тонкое |

|

|

|||||||

|

|

|

|

||||||

9 |

Точениепредварительное, точениечистовое, |

|

1,6–0,1 |

||||||

шлифованиепредварительное, шлифованиечистовоеитонкое |

|||||||||

Таблица 30

Рекомендуемые варианты обработки цилиндрических отверстий |

||||||||

|

|

|

|

|

|

|

|

|

№ |

|

Квалитет точности размера |

|

|

Шерохо- |

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

ватость |

|

варианта |

13–12 |

|

12–11 |

|

11–10 |

9–7 |

6–5 |

|

|

|

Ra, мкм |

||||||

|

|

|

|

|

|

|

|

|

1 |

Сверление |

|

|

|

|

|

|

25–6,3 |

2 |

Сверление и зенкерование |

|

|

|

|

12,5–1,6 |

||

3 |

Сверление и развертывание |

|

|

|

12,5–0,8 |

|||

4 |

Сверление и протягивание |

|

|

|

12,5–0,8 |

|||

5 |

Сверление, зенкерование и развертывание |

|

|

12,5–0,8 |

||||

6 |

Сверление и развертывание нормальное и точное |

|

6,3–0,4 |

|||||

7 |

Сверление и протягивание чистовое |

|

|

|

6,3–0,2 |

|||

8 |

Сверление, протягивание, шлифование |

|

|

3,2–0,2 |

||||

9 |

Сверление, зенкерование, двукратное развертывание |

|

3,2–0,1 |

|||||

10 |

Сверление, зенкерование, шлифованиепредварительное |

|

6,3–0,4 |

|||||

11 |

Сверление, протягивание, выглаживание алмазное |

0,6–0,1 |

||||||

Формообразование поверхности в процессе резания характеризуется схемой обработки. На схеме условно изображают обраба-

135

тываемую заготовку, режущий инструмент, их установку, а также основные (рабочие) движения. При оформлении схемы указывают: вид обработки, тип станка, вид режущего инструмента и способы закрепления заготовки и инструмента на станке (табл. 29–35). Графическое изображение схемы обработки приводят в соответствии с эскизом детали.

Таблица 31

Рекомендуемые варианты обработки цилиндрических отверстий в заготовках с отверстием

№ |

Квалитет точности размера |

|

|

|

Шерохо- |

||

|

|

|

|

|

|

ватость |

|

варианта |

13–12 |

10–8 |

|

9–7 |

6–5 |

5–4 |

|

|

|

|

|

|

|

|

Ra, мкм |

1 |

Рассверливание |

|

|

|

|

|

25–6,3 |

2 |

Зенкерование, растачивание |

|

|

|

|

|

25–6,3 |

3 |

Зенкерование черновое и чистовое |

|

|

|

|

|

6,3–2,5 |

4 |

Растачивание черновое и чистовое |

|

|

|

|

|

3,2–0,2 |

5 |

Зенкерование (или растачивание), развертывание |

|

|

6,3–0,4 |

|||

точное |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

6 |

Зенкерование (или растачивание черновое), протягивание |

6,3–0,2 |

|||||

черновое и чистовое |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

7 |

Растачивание черновое и развертывание тонкое |

|

|

3,2–0,1 |

|||

8 |

Зенкерование (или растачивание), развертывание точ- |

|

3,2–0,1 |

||||

ное и тонкое |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

9 |

Зенкерование (или растачивание черновое, чистовое) |

|

3,2–0,2 |

||||

и тонкое растачивание |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

10 |

Растачивание черновое и чистовое. Шлифование чис- |

|

1,6–0,1 |

||||

|

товое и тонкое |

|

|

|

|

|

|

11 |

Растачивание, протягивание и тонкое шлифование |

|

|

1,6–0,1 |

|||

12 |

Зенкерование (или растачивание черновое, чистовое) |

|

0,4–0,025 |

||||

и хонингование |

|

|

|

|

|

||

|

|

|

|

Таблица 32 |

Характеристика видов обработки отверстий |

||||

|

|

|

|

|

Вид обработки |

|

Квалитет |

Шероховатость |

|

|

Ra, мкм |

|||

|

|

|

|

|

Сверление, рассверливание |

|

13–12 |

25–6,3 |

|

Зенкерование |

|

Черновое |

13–12 |

25–6,3 |

|

Чистовое |

11–8 |

6,3–2,5 |

|

|

|

|||

136

Окончание табл. 32

|

Вид обработки |

Квалитет |

Шероховатость |

|

|

Ra, мкм |

|||

|

|

|

|

|

|

|

Черновое |

13–11 |

25–6,3 |

Растачивание |

|

Чистовое |

10–8 |

6,3–0,4 |

|

|

Тонкое |

7–5 |

3,2–0,2 |

Протягивание |

|

Черновое |

11–10 |

12,5–0,8 |

|

Чистовое |

9–6 |

6,3–0,2 |

|

|

|

|||

|

|

Черновое |

11–10 |

12,5–0,8 |

Развертывание |

|

Чистовое |

9–7 |

6,3–0,4 |

|

|

Тонкое |

6–5 |

3,2–0,1 |

Шлифование |

|

Предварительное |

9–8 |

6,3–0,4 |

|

Чистовое |

7–6 |

3,2–0,2 |

|

внутреннее |

|

|||

|

Тонкое |

5 |

1,6–0,1 |

|

|

|

|||

Хонингование |

|

|

5–4 |

0,4–0,025 |

Выглаживание алмазное |

6–5 |

0,8–0,1 |

||

Таблица 33

Характеристика видов обработки наружных поверхностей вращения и плоскостей

Вид обработки |

|

Квалитет |

Шероховатость |

|

|

Ra, мкм |

|||

|

|

|

||

|

Черновое |

14–12 |

50–6,3 |

|

Точение |

Чистовое |

10–8 |

2,5–0,4 |

|

|

Тонкое |

7–6 |

1,6–0,2 |

|

|

Черновое |

9–8 |

6,3–0,4 |

|

Шлифование круглое и плоское |

Чистовое |

7–6 |

3,2–0,2 |

|

|

Тонкое |

6–5 |

1,6–0,1 |

|

Фрезерование |

Черновое |

14–12 |

12,5–3,2 |

|

(цилиндрическими фрезами) |

Чистовое |

11–9 |

4–1 |

|

Фрезерование |

Черновое |

14–12 |

12,5–3,2 |

|

Чистовое |

11–9 |

4–1 |

||

(торцевыми фрезами) |

||||

Тонкое |

8–6 |

0,32–0,25 |

||

|

||||

Притирка (доводка) |

|

5–4 |

0,4–0,005 |

|

Суперфиниширование |

|

Прошлой обработки |

0,4–0,012 |

|

Полирование |

|

Прошлой обработки |

0,4–0,012 |

|

Обкатывание |

|

7–6 |

1,6–0,2 |

|

Выглаживание алмазное |

|

6–5 |

0,8–0,1 |

|

|

|

|

137 |

|

|

|

|

|

|

|

|

|

Таблица 34 |

|

|

|

|

Типы металлорежущего оборудования |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Наименование |

|

|

|

|

Типоборудования |

|

|

|

|

|

группы |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Токарные |

|

Автоматыиполуавтоматы |

Токарно- |

Полуавтоматиче- |

Карусель- |

Токарныеи |

Многорезцо- |

Специализи- |

|

|

|

|

|

|

револьверные |

скиетокарно- |

ные |

лобовые |

вые |

рованные |

|

|

Специа- |

Одношпин- |

Многошпиндель- |

Другие |

||||||

|

лизиро- |

дельные |

ные |

|

револьверные |

|

|

икопиро- |

|

|

|

|

|

|

|

|

|||||

|

ванные |

|

|

|

|

|

|

вальные |

|

|

Сверлиль- |

|

Настольно- |

Полуавтоматы |

Координатно- |

Радиаль- |

Расточные |

Отделочно- |

Горизонталь- |

|

|

ныеирас- |

|

иверти- |

|

|

расточные |

но- |

|

расточные |

но- |

|

– |

Одношпиндель- |

Многошпин- |

|

Другие |

||||||

точные |

кально- |

ные |

дельные |

|

сверлиль- |

|

|

сверлильные |

||

|

|

сверлиль- |

|

|

|

ные |

|

|

|

|

|

|

ные |

|

|

|

|

|

|

|

|

Шлифо- |

|

Кругло- и |

Внутриикоор- |

Обдирочно- |

Специализиро- |

Продоль- |

Заточные |

Плоско- |

Притироч- |

|

вальные, |

|

бесшовно- |

динатно- |

шлифоваль- |

ванные |

но- |

|

шлифоваль- |

ные, полиро- |

|

полиро- |

– |

шлифо- |

шлифовальные |

ные |

шлифовальные |

шлифо- |

|

ные |

вочные, |

Другие |

вальные |

вальные |

|

|

|

вальные |

|

|

хонинго- |

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

вальные, |

|

|

|

|

|

|

|

|

|

|

доводочные |

|

Резьбообра- |

Резьбо- |

|

|

|

|

|

Резьбо- |

|

Резьбошли- |

Резь- |

батываю- |

обраба- |

– |

– |

– |

– |

– |

фрезерные |

– |

фовальные |

бона- |

щие |

тываю- |

|

|

|

|

|

|

|

|

катные |

|

щие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фрезерные |

Бара- |

Вертикаль- |

Фрезерные |

Продольные |

Копировальные, |

Вертикаль |

Продольно- |

Консольно- |

Горизон- |

|

|

банно- |

но-фрезер- |

непрерывного |

одностоечные |

гравировальные |

но- |

фрезерные |

фрезерные |

тально- |

|

|

фрезер- |

ные |

действия |

|

|

фрезерные |

двухстоеч- |

|

фрезерные |

Другие |

|

ные |

|

|

|

|

бескон- |

ные |

|

консольные |

|

|

|

|

|

|

|

сольные |

|

|

|

|

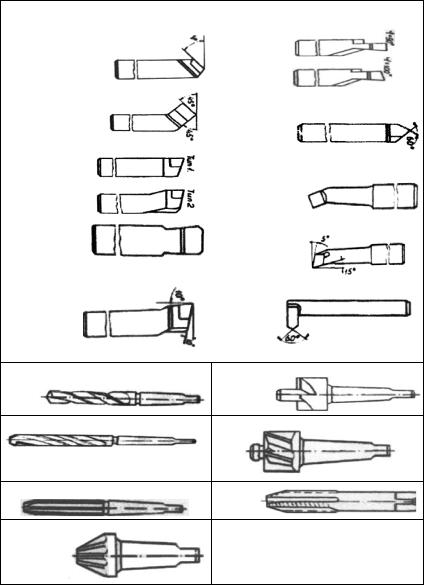

Таблица 35

Основные виды инструментов для обработки наружных и внутренних цилиндрических поверхностей и плоскостей

|

Резцы токарные с пластинкой из твердого сплава |

|

|

|

|

Проходной |

|

Отрезные |

прямой |

|

|

|

|

|

Проходной |

|

Резьбовой |

отогнутый |

|

для наружной метрической резьбы |

|

|

|

Проходные |

|

Расточной |

упорные |

|

для обработки сквозных отверстий |

|

|

|

Чистовой |

|

Расточной для обработки |

широкий |

|

глухих |

|

|

отверстий |

|

|

|

Подрезной |

|

Резьбовой для внутренней метрической |

отогнутый |

|

резьбы |

|

|

|

Инструменты для обработки отверстий

Спиральное Зенкер торцовый сверло

Зенкер с коническим хвостовиком |

Зенкер цилиндрический |

Развертка цилиндрическая |

Метчик |

Зенкер

конический

139