- •Раздел II методы определения механических свойств при кратковременных статических нагрузках испытания на растяжение

- •Ускоренный метод определения условного предела текучести при растяжении

- •Испытания на изгиб

- •Испытания на кручение

- •Испытание на срез

- •Испытания на сжатие

- •Испытания на устойчивость

- •Испытание на смятие

- •Испытания на твердость

- •Испытания на изгиб дисков, опертых по контуру

- •Раздел III

- •Испытания на усталость с большим числом циклов нагружения

- •Конструкция и методы изготовления образцов для испытания на усталость

- •Влияние частоты нагружения

- •Влияние асимметрии цикла

- •Влияние концентрации напряжений

- •Сопротивление усталости при сложной напряженном состоянии

- •Планирование испытаний и ускоренные методы испытаний на усталость

- •Исследование сопротивления усталости при нестационарном нагружении

- •Испытания на малоцикловую усталость

Раздел III

МЕТОДЫ ИСПЫТАНИЯ НА УСТАЛОСТЬ

Испытания на усталость с большим числом циклов нагружения

Разрушение происходит вследствие многократных изменений напряжений в деталях. При достаточно высоких переменных напряжениях и большом числе их повторений образуется усталостная трещина и в процессе ее развития деталь разрушается.

Сопротивление усталости зависит как от вида напряженного состояния так и от характера изменения напряжений во времени. При этом следует иметь в виду возможное сочетание статических и переменных напряжений (изменение напряжений по асимметричному циклу).

Напряжение в

пределах одного периода Т их изменения

достигают максимального (![]() )

и минимального (

)

и минимального (![]() )

значений. В случае симметричного цикла

значения

)

значений. В случае симметричного цикла

значения![]() и

и![]() по абсолютной величине равны, а при

асимметричном цикле может быть

выделена переменная составляющая с

амплитудой

по абсолютной величине равны, а при

асимметричном цикле может быть

выделена переменная составляющая с

амплитудой

![]()

и постоянная составляющая

![]()

В зависимости от соотношения

![]()

цикл переменных

напряжений может быть симметричным

(![]() ),

пульсирующим (

),

пульсирующим (![]() )

или асимметричным при любых других

значе- ниях. Коэффициент асимметрии r.

)

или асимметричным при любых других

значе- ниях. Коэффициент асимметрии r.

Существенной особенностью сопротивления усталости является увеличение числа перемен напряжений до разрушения по мере уменьшения амплитуды напряжений. В условиях комнатной температуры при некотором напряжении так называемом пределе выносливости усталостное разрушение у многих металлов наступает при числе циклов, достигающем 107 и более.

В ряде случаев (для алюминиевых сплавов, при воздействии коррозионной среды при повышенных температурах) усталостное разрушение имеет место при больших числах циклов, и тогда определяется ограниченный предел выносливости.

Форма кривых усталости

Зависимость

переменных напряжений от числа циклов

до разрушения изображается графически

кривой усталости. Для аналитического

описания зависимости

![]() от N

чаще всего применяют выражения степенного

или экспоненциального типа, позволяющие

изобразить на графике кривую усталости

в форме прямой линии или отрезков прямых

в логарифмических координатах.

Коэффициенты в уравнениях определяются

по экспериментальным данным, поэтому

преимуществом пользуются более простые

уравнения с ограниченным числом

параметров.

от N

чаще всего применяют выражения степенного

или экспоненциального типа, позволяющие

изобразить на графике кривую усталости

в форме прямой линии или отрезков прямых

в логарифмических координатах.

Коэффициенты в уравнениях определяются

по экспериментальным данным, поэтому

преимуществом пользуются более простые

уравнения с ограниченным числом

параметров.

Одно из наиболее общих выражений было предложено Вейбуллом [1]:

![]() ,

(1)

,

(1)

где

![]() —

предел прочности при разрыве;

—

предел прочности при разрыве;

![]() —предел

выносливости (

—предел

выносливости (![]() и

и

![]() );

);

а, т—постоянные.

Если положить m=1, то

![]()

В

координатах х=lgN

и y=lg(![]() )

кривая усталости изображается прямой

линией, ограниченной

)

кривая усталости изображается прямой

линией, ограниченной

![]() сверху и

сверху и![]() снизу.

снизу.

Материалы,

обладающие «неограниченным» пределом

выносливости, в правой части кривой

усталости имеют горизонтальный участок,

и значение

![]() определяется, как соответствующее

определяется, как соответствующее

![]() .

Для малоуглеродистых и конструкционных

сталей средней прочности зависимость

(2) хорошо сходится с экспериментальными

результатами.

.

Для малоуглеродистых и конструкционных

сталей средней прочности зависимость

(2) хорошо сходится с экспериментальными

результатами.

Высоколегированные

стали, сплавы на основе никеля,

высокопрочные титановые сплавы,

алюминиевые сплавы, бронзы могут не

иметь горизонтального участка. При

нормальной, и, в особенности, при

повышенных температурах значения

пределов выносливости для таких

материалов следует указывать для

определенного числа циклов (106—109).

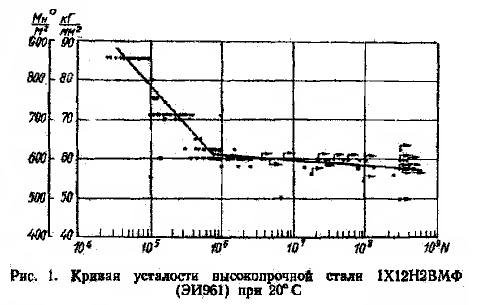

На рис. 1 представлена кривая усталости

стали 1Х12Н2ВМФ (ЭИ961) с

![]() =12000

Мн/м2

(120 кГ/мм2).

=12000

Мн/м2

(120 кГ/мм2).

Наиболее

удобным для экстраполяции является

представление результатов испытаний

выражением

![]() с параметрами

т

и С,

различными

для левой и правой части кривой. При

этом

с параметрами

т

и С,

различными

для левой и правой части кривой. При

этом

![]() и

и

![]() соответствуют области числа циклов

103<N<

соответствуют области числа циклов

103<N<![]() )

и

)

и

![]() ,

,![]() ,

Где

,

Где

![]() —

точка

перелома кривой усталости.

—

точка

перелома кривой усталости.

Поскольку

механизм накопления повреждаемости

при переменных напряжениях является

сложным и связан с участием пластического

деформирования в области малоциклового

нагружения, описание единой зависимостью

всей

кривой

усталости от N=0

до

![]() представляется для практического

использования мало перспективным.

представляется для практического

использования мало перспективным.

Результатом

испытаний на усталость свойствен большой

разброс. Предлагаемые зависимости

![]() от N

представляют кривую, соответствующую

50%-ной вероятности разрушения (Р).

Положение кривых, соответствующих

другим значениям Р,

определяется типом статистического

распределения долговечности для

данного уровня напряжений. В литературе

применительно к усталости рассматриваются

законы распределения долговечности

(логарифма долговечности) —нормальный,

Гумбеля, Вейбулла.

от N

представляют кривую, соответствующую

50%-ной вероятности разрушения (Р).

Положение кривых, соответствующих

другим значениям Р,

определяется типом статистического

распределения долговечности для

данного уровня напряжений. В литературе

применительно к усталости рассматриваются

законы распределения долговечности

(логарифма долговечности) —нормальный,

Гумбеля, Вейбулла.

Методы построения кривых усталости зависят от типа задачи, поставленной перед исследователем.

1. Задача испытания—получение полной кривой усталости с распределением ограниченных пределов выносливости. Порядок испытания:

— примерно

оценивается предполагаемое значение

предела выносливости по литературным

данным для марки материала, по известным

значениям отношения

![]() или

по результатам испытания ускоренными

методами;

или

по результатам испытания ускоренными

методами;

— назначаются

уровни напряжений — два выше точки

перелома

(![]() )

примерно

через каждые

)

примерно

через каждые

![]() и один, равный 0,95

и один, равный 0,95![]() ;

;

— испытываются по 5—10 образцов на каждом уровне, результаты обрабатываются статистически с определением среднего значения lg N выборки

i-го

уровня

![]() и среднего квадратического отклонение

выборки,

и среднего квадратического отклонение

выборки,

![]() .

Для нижних значений

.

Для нижних значений

![]() ,

где часть образцов не сломалась, параметры

распределения

,

где часть образцов не сломалась, параметры

распределения

![]() и

и

![]() определяются приближенно по кривой

накопленной вероятности, построенной

на вероятностной бумаге:

определяются приближенно по кривой

накопленной вероятности, построенной

на вероятностной бумаге:

![]() ,

где

,

где

![]() (т—общее

число испытанных образцов; п

—

порядковый номер образца). Могут быть

использованы и другие предложения для

определения Р

[1];

(т—общее

число испытанных образцов; п

—

порядковый номер образца). Могут быть

использованы и другие предложения для

определения Р

[1];

— все

результаты наносятся на график

![]() ;

намечается точка резкого перелома

(для сталей) или зона плавного перехода

для алюминиевых и других цветных сплавов.

;

намечается точка резкого перелома

(для сталей) или зона плавного перехода

для алюминиевых и других цветных сплавов.

Количество образцов для всех уровней о уточняется исходя из принятых значений:

1)

![]() — уровня значимости, определяющего

надёжность получаемых оценок;

— уровня значимости, определяющего

надёжность получаемых оценок;

2)

![]() — относительной ошибки, характеризующей

точность;

— относительной ошибки, характеризующей

точность;

3) Р — вероятности разрушения [2].

По

результатам всех испытаний строятся

кривые равной вероятности раз- рушения

Р,

позволяющие определить для базы N

предел выносливости

![]() .

.

Такие кривые могут быть построены как по моменту полного разрушения, так и по появлению трещины усталости.

На рис. 2 показаны кривые равной вероятности для образцов из стали 45 с концентрацией напряжений [З].

2. Задача испытания — получение кривой усталости, соответствующей 50%-ной вероятности разрушения. Кривая строится по данным испытания ограниченного количества образцов в следующих случаях: а) высокой стоимости материала; б) невозможности получения большого количества образцов;

в) при испытаниях деталей, и узлов.

Испытывают

10 образцов, по 1—2 на нескольких уровнях

напряжений. Полученные результаты

должны располагаться в широком диапазоне

N

(от 104

до

108

циклов). Полученные результаты для

сломавшихся образцов обрабатываются

методом наименьших квадратов. Логарифмы

напряжения![]() и числа циклов (lgN)

рассматриваются как случайные зависимые

величины. Статистическим методом

корреляционного анализа определяется

выверочный коэффициент корреляции r,

который позволяет характеризовать

тесность связимежду

и числа циклов (lgN)

рассматриваются как случайные зависимые

величины. Статистическим методом

корреляционного анализа определяется

выверочный коэффициент корреляции r,

который позволяет характеризовать

тесность связимежду

![]() и lgN,

а также записать линейное уравнение

левой части кривой усталости (линии

регрессии) с коэффициентом с

(коэффициентом регрессии):

и lgN,

а также записать линейное уравнение

левой части кривой усталости (линии

регрессии) с коэффициентом с

(коэффициентом регрессии):

![]()

3. Распределение пределов выносливости может быть определено для выбранной базы методом ступенчатого погружения (метод Локати), методом Про, методом «вверх — вниз» (см. стр. 77).

Подробнее вопрос планирования и обработки данных усталостиых испытаний рассмотрен на стр. 258 — настоящей книги и в литературе [1, 3].