Экзамен зачет учебный год 2023 / Криминалистика / Техника / трасология / трасологическая экспертиза

.pdfРабота со стружками — трудоемкий и кропотливый процесс. Среди стружек, собранных на месте происшествия, имеется большое количество посторонних включений, от которых необходимо избавиться путем отбора стружек под микроскопом. Следует помнить, что среди включений могут быть обнаружены частично или полностью обломившиеся зубья ножовочного полотна. Их также можно использовать с целью идентификации этого полотна. Затем выбирают стружки, имеющие на своей поверхности следы резания. Их фиксируют (размещают) рядами на медицинском лейкопластыре таким образом, чтобы следы были обращены к наблюдателю, а трассы сориентированы в одном направлении.

После тщательного исследования представленного ножовочного полотна им производится экспериментальное пиление металла с такими же механическими свойствами, что и у металла поврежденной преграды. Полученные при пилении стружки размещаются на лейкопластыре аналогичным образом. Сравнительное исследование проводится на микроскопе или МСК-1, или растровом электронном микроскопе (с увеличением 70-80") путем поочередного совмещения трасс на стружках, изъятых с места происшествия, с трассами на стружках, полученных экспериментально. При достаточно полном совпадении этих трасс на двух-трех стружках делается вывод о том, что пиление произведено ножовочным полотном, поступившим на экспертизу.

Исследование следов воздействия отрезных дисков. Небольшие габариты, высокая степень твердости и износостойкости, значительная скорость резания делают отрезные диски эффективным орудием взлома. Промышленным способом изготавливаются диски двух типов — «Д» и «М». Диски типа «Д» — на бакалитовой и вулканитовой связках, а типа «М» (алмазные круги) — на металлической связке. Указанные диски широко применяют в производстве для резки сталей, вольфрама, фарфора, стекла, кварца, огнеупорного кирпича, мрамора, гранита, для отрезки труб, отливок, для прорезки канавок, а также на других операциях, заменяя малопроизводительные ножовки и металлические диски-пилы. Достаточно широкий диапазон размеров отрезных дисков по внутреннему и наружному диаметрам, различная толщина и разные степени прочности обусловливают возможность экспертного исследования следов их воздействия в целях установления групповой принадлежности, обстоятельств и механизма взлома.

На использование в качестве режущего инструмента отрезных дисков указывают специфические признаки:

—поверхности разреза относительно гладкие с дугообразными бороздками и валиками;

—края разреза, как правило, прямолинейные;

—на поверхности металла в области разреза могут быть прижоги (в виде «побежалости» металла), что вызвано высокой температурой в зоне контакта диска с металлом преграды;

— на внутренней стороне преграды образуются заусеницы. На правление воздействия диска (сторона, с которой производился отрез) может быть определено по локализации заусениц, которые располагаются со стороны, противоположной началу разреза, а также по расположению дугообразных валиков и бороздок на плоскостях разреза, условный центр которых показывает сторону начала разреза.

Размеры диска устанавливают по следам надреза и неполного разреза Так, по ширине этих следов ориентировочно определяют толщину диска, а по радиусу кривизны трасс, находящихся на плоскостях разреза,— его наружный диаметр. Если на месте происшествия обнаружены выкрошившиеся или отколотые части диска, эксперт может решить вопрос об их принадлежности диску, используя методику установления целого по частям. Идентифицировать Диск по динамическим следам на дне надрезов и поверхностях разрезов, как правило, не удается, так как они представляют собой взаимное наложение трасс, образованных при вращении диска.

Исследование следов воздействия стеклорезов. Следы применения стеклорезов могут располагаться на поверхностях целых плоскостей в виде линий различной формы, а также вдоль кромок краев стекла, по которым оно разделено на части.

Экспертное исследование чаще всего заключается в решении вопроса: применялся ли при взломе стеклорез? Если ответ положительный, определяется вид инструмента (алмазный или роликовый). Исключительно редко при наличии у инструмента дефектов (повреждение режущего элемента, деформация) может быть проведена идентификация, если эти дефекты устойчиво отображаются в следах. Однако обычно в следах частные признаки действия стеклорезов не отображаются из-за большой хрупкости стекла.

Для установления вида примененного стеклореза следы изучают на микроскопах типа МБС

при различных условиях освещения. Исследование можно осуществить более эффективно, используя растровый электронный микроскоп. Его высокая разрешающая способность и сравнительно большая глубина резкости позволяют учитывать мельчайшие признаки.

Признаки в следах, являющиеся основой для дифференциации видов рассматриваемого инструмента, таковы:

—следы, образованные алмазным стеклорезом, имеют динамический характер, отдельные их участки располагают параллельными бороздками, идущими вдоль следа. Надколы стекла, прилегающие с обеих сторон к следу, сегментообразной формы;

—в следах роликового стеклореза, которые по механизму образования ближе к статическим, образуются участки с микротрещинами и сколами, параллельными между собой и перпендикулярными по отношению к линии следа. Более крупные надколы стекла, прилегающие к следу, вытянуты в направлении, перпендикулярном его оси.

Когда установленный вид стеклореза совпадает с тем, который представлен на исследование, не следует отказываться от попытки провести его идентификацию. Для этого проводится серия экспериментальных надрезов стекла (желательно того же, что изъято с места происшествия), и полученные следы сравниваются микроскопически с исследуемыми по общим и частным признакам.

§ 5. Методика экспертного исследования следов термического резания металлических преград

При обнаружении на месте происшествия следов использования металлорежущих аппаратов термического действия возникают вопросы о виде примененного аппарата; времени, затраченном на производство разреза; квалификации и профессиональных навыках лиц, его производивших. Ставится вопрос и о возможности идентификации орудия, но методика его решения пока не разработана. Для получения ответов на данные вопросы обычно назначается трасологическая экспертиза. Иногда в качестве экспертов могут привлекаться инженеры-металловеды, техники по резке металлов, резчики металла высокой квалификации. Исследование проводится в соответствии с общими методическими требованиями, предъявляемыми к производству трасологической экспертизы.

При ознакомлении с материалами, поступившими на экспертизу, в частности, с протоколом осмотра места происшествия, его схемой, фотоснимками, эксперту важно выяснить, какие следы были обнаружены на самих объектах взлома и на окружающих предметах. Эти следы делят на основные — копоть, ореолы, полость реза, брызги расплавленного металла, следы продувания кислорода и т. д. и побочные — запах ацетилена, кусочки карбида или продукты его разложения (гидрат окиси кальция), обгоревшие спички, следы размещения ацетиленового генератора или баллона для кислорода. При использовании керосинореза могут быть обнаружены пятна керосина, который при разжигании резака не полностью сгорает и разбрызгивается на близлежащие предметы. При применении аппаратуры для электродуговой резки на месте происшествия остаются обгоревшие электроды, части электропроводов.

Наряду с этим эксперт выясняет, в достаточном ли объеме представлены вещественные доказательства. Важно, чтобы в его Распоряжении были не только предметы со следами разреза, но и другие, на которых имеются следы использования металлорежущих аппаратов. Предметы со следами взлома представляются целиком. Если это невозможно, их надо разобрать на части или вырезать отдельные их элементы со следами, сделав соответствующие пометки: верх, низ, правая, левая сторона, внутренняя, внешняя поверхность и т. д.

Определение вида металлорежущего аппарата осуществляется путем детального изучения признаков его действия в следах резания и побочных следах. Газовая резка характеризуется отсутствием копоти в области разреза и минимальным количеством брызг металла в виде отдельных застывших капель. Количество капель увеличивается при резке металла большой толщины. На обоих краях разреза образуются ореолы шириной до 30 мм, состоящие из полос желтого, голубого и коричневого цветов с оттенками. Вдоль краев разреза со стороны, противоположной той, с которой производился разрез, наблюдается отложение окислов или наплывов расплавленного металла серебристого или светло-голубого цвета. Ширина полости реза обусловливается толщиной разрезаемого металла.

Торцевые поверхности краев разреза имеют своеобразные канавки и валики полуовальной формы, образующиеся вследствие выдувания расплавленного металла струей кислорода. Они располагаются в направлении действия струи, как правило, под прямым углом к поверхности металла. Их размеры зависят от номера наружного и внутреннего мундштука резака,-давления кислорода, величины угла наклона резака, скорости резки, равномерности передвижения резака. Особенностью газовой резки является наличие начальной точки реза, которая образуется в результате фиксированного действия резака и прожигания металла в струе кислорода. Она отображается в виде двух половин кратера, лежащих напротив друг друга на краях разреза. Края кратера сглажены, на его дне и стенках имеются наплывы металла. Перечисленные признаки возникают в следах действия керосинорезов и ацетилене генераторных аппаратов, поэтому дифференцировать их практически невозможно. О применении керосинорезов можно судить лишь по дополнительным следам (запаху и пятнам керосина). Таким образом, наличие соответствующих признаков в следах разреза и дополнительных следов позволяет сделать вывод о том, что использовался аппарат для газовой резки.

Применение электрической резки вызывает образование других признаков в следах разреза. На обеих сторонах разрезаемого металла откладывается копоть. На наружной стороне располагается (прилипает) значительное количество застывших брызг (капель) металла. Причем расстояние их разлета достигает 150 мм, что зависит от силы тока и от расположения конца электрода в процессе резки металла. По краям разреза возникают ореолы, которые часто бывают покрыты слоем копоти и видны только после ее удаления. На торцевых поверхностях разреза образуется рельеф в виде наплывов металла и шлакового налета. Шлак образуется при сгорании электрода и основного металла, имеет губчатое строение и может быть черного, темнокоричневого, желтого, голубого и серого цветов.

Ширина разреза обусловливается силой тока, толщиной разрезаемой преграды, диаметром электрода, а также профессиональными навыками лица, производившего взлом. Следует также отметить, что при одинаковой толщине металла разрез, произведенный электрорезаком, всегда шире разреза, выполненного газорежущим аппаратом.

При отсутствии отчетливо выраженных признаков, характеризующих вид примененного аппарата, проводится металлографическое исследование изменений структуры металла на торцевых поверхностях реза.

Установление времени, необходимого для резания преграды, проводится экспериментально с использованием аппаратуры, аналогичной той, которую использовали взломщики, и подбором прочих равных условий резания.

Имеется ряд признаков, свидетельствующих о наличии профессиональных навыков у лица, производившего разрез: достаточно прямая линия разреза, перпендикулярность плоскостей разреза к поверхностям металла, одинаковая ширина всего разреза. Кроме того, нужно учитывать, что квалифицированные резчики производят разрез в направлении, противоположном ходу часовой стрелки, УГЛЫ в разрезах более четкие, а рельеф на плоскостях разреза однообразен.

Если имеется след разреза, произведенного аппаратом для электрорезки, о наличии квалификации у резчика можно судить также по ровности краев, малому количеству брызг металла, незначительной площади ореолов и отсутствию следов многократного возбуждения электрической дуги.

При составлении заключения эксперт должен подробно описать объекты со следами, сами следы и отобразившиеся в них признаки. При необходимости делаются ссылки на содержащиеся в материалах дела сведения об обнаруженных на месте происшествия дополнительных следах, которые не были представлены на экспертизу, но характеризуют применявшуюся аппаратуру.

На масштабных фотоизображениях следов разрезов размечаются наиболее выраженные признаки, которые способствовали решению вопросов, поставленных перед экспертом.

ЛИТЕРАТУРА

1. Аугустинас Б. П. Исследование следов взлома преград, образованных металлорежущими аппаратами электрической и газовой резки металлов // Теоретические проблемы и практика трасологических и баллистических исследований. М., 1975. Вып. 14.

2.Голдованский Ю. П. Криминалистическое исследование следов орудий взлома на месте происшествия. М., 1969.

3.Грановский Г. Л. Основы трасологии (Общая часть). М., 1965.

4.Грановский Г. Л. Вероятностная оценка пригодности линейных (динамических) следов для идентификации. М., 1985.

5.Зуев Е. И. Определение вида инструмента по следам взлома. М., 1976.

6. Кантор И. В. Идентификация ножовочного полотна по следам на стружках // Экспертная техника. М., 1979. Вып. 66.

7.Криминалистическая экспертиза. М., 1968.

8.Нестеров Н. И. Определение групповой принадлежности инструментов по следам перекуса // Современные вопросы криминалистической экспертизы. Волгоград, 1981.

9.Предварительное криминалистическое исследование материальных следов на месте происшествия. М., 1987.

10.Пророков И. И. Криминалистическая экспертиза следов. Волгоград, 1980. 11.Судебно-трасологическая экспертиза. М., 1973. Вып. IV.

12.Сырков С. М., Меженцев. Г. Н. Возможности дифференциации вида дрели по следам сверления на металле // Экспертная практика. М., 1981.№18.

13.Герасимов А. М., Сырков С. М. Применение растрового электронного микроскопа для механоскопических исследований следов. М., 1986.

ГЛАВА 5

ЭКСПЕРТНОЕ ИССЛЕДОВАНИЕ ЗАМКОВ

§ 1. Устройство, принцип действия и классификация замков

Для запирания различных помещений, сейфов, шкафов, ящиков столов и иного рода объектов используются различные механизмы и приспособления. Одним из наиболее распространенных средств запирания являются замки.

Замок - это изделие, служащее для запирания дверей и имеющее сложную комбинацию запирающих устройств или рабочих штифтов, обеспечивающих блокировку1.

Механические замки, независимо от их назначения и конструкции, имеют следующие основные части: корпус, засов, фиксирующее устройство. Во многих замках имеются предохранительные устройства или элементы деталей замка, выполняющие предохранительные функции. К каждому замку прилагаются один или несколько штатных ключей.

Корпус — это часть замка, служащая для размещения внутри нее деталей его механизма. Корпус врезного замка состоит из основания, к которому крепятся лицевая планка и крышка. На основании корпуса располагаются стойки различного назначения. На верхней грани висячего замка с крышкой имеются два отверстия для концов дужки, а замочную скважину делают в крышке. У многих висячих замков корпус монолитный. Форма и размеры корпусов замков могут быть разнообразными, а их лицевые поверхности часто отделывают гальваническими, лакокрасочными, эмалевыми и Другими защитно-декоративными покрытиями. Висячие контрольные замки отличаются наличием двух крышек: основной и дополни тельной (контрольной), между которыми помещается контрольный вкладыш (рис. 1).

1 ГОСТ 27346-87 (СТ СЭВ 5615-76). Изделия замочно-скобяные. Термины и определения. М., 1987.

Рис. 1. Элементы корпуса врезного замка:

1 — основание корпуса замка; 2—скважина для ключа; 3 — отверстие с резьбой для крепления крышки корпуса; 4 — лицевая планка замка; 5— отверстие в лицевой планке для сувальдных пружин; 6— отверстие в лицевой планке для ролика фиксатора; 7— упорная стойка для сувальдных пружин; 8— упорная планка фиксатора: 9— направляющая стойка; 10— ось сувальд; 11 — крышка корпуса; 12— вырез для упорной стойки сувальдных пружин; 13—вырез для стойки засова; 14 — отверстие для оси сувальд; 15— отверстие для крепления крышки к основанию корпуса

Засов — это деталь, служащая для запирания замка посредством перемещения ее головки в вырез запорной планки или запираемого конца дужки. Конструкция засова может быть различной, но в любом варианте у него имеются два обязательных элемента — хвостовик и головка (рис. 2). На хвостовике засова имеются различные вырезы и стойки с определенной функциональной нагрузкой (рис. 3). Замок может иметь как один, так и несколько засовов или же засов с несколькими головками.

Фиксирующее устройство предназначено для фиксации засова при запертом или отпертом положении замка. В качестве фиксирующих деталей выступают различного рода пружины, резьбовые соединения засова с корпусом, выступы на подвижных деталях запирающего механизма и сувальдах. Из всех фиксирующих деталей конструктивно наиболее разнообразны сувальды.

Рис. 3. Засов сувальдного замка, запираемого двумя оборотами ключа: головка; 2— хвостовик; 3— вырез для направляющей стойки; 4 — стойка; 5— вырез для оси сувальд; б— вырез для бородки ключа

Сувальда представляет собой пластину из металла с окном в центральной части (рис. 4). В окне имеются выемки для стойки засова, расположенные сверху и снизу или только сверху, которые и выполняют роль стопорящих элементов. Иногда в тех же целях вместо окон используются углубления, расположенные в нижней части сувальд. Форма, конструктивные особенности сувальд и их элементов достаточно разнообразны (рис. 5). Каждая сувальда имеет пружину и подвижно закрепляется на оси или направляющих стойках. В отдельных замках применяется одна, общая для всех сувальд пружина. Количество сувальд, их местоположение, толщина, размеры выемок окон в совокупности являются механизмом секретности сувальдного замка.

Рис. 4. Сувальда для замка, запираемого на два оборота ключа: 1 — сувальдыое окно; 2— верхние выемки сувальдного окна;

3— пружина сувальды; 4 — отверстие для оси; 5— вырез для бородки ключа; 6— нижние выемки сувальдного окна

Рис. 5. Различные конструктивные виды сувальд

Механизм секретности — это устройство в механических замках, которое при взаимодействии со штатным носителем - кода (например, ключом) осуществляет его связь с засовом или создает условия для его перемещения от какого-либо другого органа (ручка, штурвал и т. д.). В систему механизма секретности включаются и детали, специально предназначенные для того, чтобы затруднить доступ к деталям запирающего механизма и тем самым усложнить возможность отпирания замка посторонними предметами. Эти детали называются предохранителями. Предохранители изготавливаются в виде пластин определенной формы и размеров либо металлических стержней и крепятся в продольном или поперечном положении относительно основания корпуса (рис. 6). Функции своеобразного предохранительного устройства выполняет и конфигурация скважины для ключа.

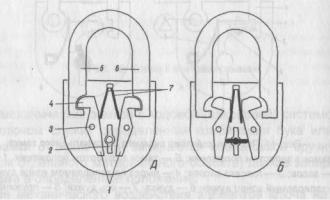

Рис. 6. Предохранители в сувальдных замках: А — продольный предохранитель; Б — поперечный предохранитель. 1 — пластина продольного предохранителя; 2— выступы поперечного предохранителя. Стрелками показаны пропилы на бородках ключей к замкам с предохранителями

Ключ — это изделие, служащее для приведения в действие запирающих устройств замка или штифтов цилиндрового механизма и обеспечивающее необходимый выход засова1. В зависимости от системы запирающего механизма ключи изготавливаются в различных конструктивных вариантах.

Наиболее просты по своей конструкции ключи бессувальдных замков, состоящие из головки,

стержня, одной или двух бородок. Ключ для замка с реечным механизмом представляет собой цилиндрический или прямоугольный стержень, на котором на определенных расстояниях и под определенным углом расположены пропилы. Ключи к сувальдным замкам имеют одну или две бородки с различным количеством выступов и вырезов (рис. 7).

Рис. 7. Ключи к замкам с различной системой запирания:

А — ключи к бессувальдным замкам; 5 — ключи к сувальдным замкам;

В — ключи к цилиндровым замкам; Г— ключи к цилиндровым замкам типа

«Аблой»; Д— ключ к магнитному замку «Сюрприз»; Е— ключ к винтовому замку

Если замок снабжен тремя или более рядами штифтов, то ключ имеет

цилиндрический стержень, заканчивающийся тремя или большим количеством пластин с выступами и вырезами на торцевой части каждой из них (рис. 8).

Рис. 8. Ключи для замков с цилиндровыми механизмами:

А — ключ к замку с одним рядом штифтов: 1 — ушко; 2— пропил для предохранителя; 3— пазы на стержне; 4 — вырез на стержне; 5— выступ на стержне; 6:— стержень; 7— головка ключа. Б — часть ключа для замка с тремя рядами штифтов: 1 — ряды вырезов и выступов; 2— часть стержня ключа

Конструкция ключей к цилиндровым замкам зависит от количества рядов штифтов запирающего механизма. Ключ к однорядному цилиндровому механизму плоский, с выступами и разделяющими их вырезами на одной из торцевых граней пластины. Ключ к замку с двумя рядами штифтов, расположенных друг против друга, имеет выступы и вырезы на двух противолежащих торцах. Аналогично выглядит ключ и к цилиндровому пластинчатому замку.

На полукруглом, в поперечном сечении, стержне ключа к замку типа «Аблой» располагаются различные по ширине и углу наклона к диаметральной плоскости стержня вырезы (рис. 9).

Рис. 9. Ключ для замка «Аблой»: 1 — ушко; 2 — головка; 3 — стержень; 4 — уступы

Ключи к винтовым замкам имеют стержень определенного профиля и размера, на одном конце которого находится головка (иногда функции головки выполняет Г-образно загнутый конец стержня), а на другом — трубчатый элемент с определенным внутренним поперечным профилем

(рис. 10). Иногда вместо трубчатого элемента стержню ключа в этом месте придается крестообразная форма или форма многогранника.

Рис. 10. Ключи к винтовым замкам

Для механических замков с кодовой (шифровой) системой запирания ключом служит определенная комбинация букв или цифр. Такие замки отпираются и запираются постановкой вручную (без ключа как отдельного материального объекта) дисков запирающего механизма в определенное положение.

Кроме механического воздействия элементов ключа на детали запирающего механизма в ряде замков перемещение деталей механизма может осуществляться посредством магнитного или электромагнитного полей. Существуют замки, ключом к которым является определенный образ, например папиллярный узор пальца конкретного человека, трансформируемый в ключ с помощью ЭВМ. Иногда одному замку предназначается несколько ключей с различными особенностями контактирующих с деталями запирающего механизма элементов стержня или бородки. Так, по несколько ключей (до 14), поочередно в определенной последовательности вводимых в замок для его отпирания, имеют широко распространенные в Монголии и встречающиеся на территории Бурятии и Тувы самодельные и кустарно изготовленные замки оригинальной конструкции. Запираются они автоматически.

Принцип действия замков обусловливается конструктивными особенностями запирающих механизмов. Наиболее просты по устройству и принципу действия бессувальдные замки. Висячий бессувальдный замок (рис. 11) состоит из корпуса и дужки, один конец которой закреплен на оси, а на другом (запираемом) имеется вырез в виде углубления или сквозного окна для головки, нагружен пружиной. В крышке замка имеется скважина для ключа.

Рис. 11. Принцип действия висячего бессувальдного замка: А — замок в запертом положении; Б — замок в отпертом положении. / — корпус;

2 — засов; 3— головка засова; 4 — вырез на запираемом конце дужки; 5—запираемый конец дужки; 6 — дужка; 7—ось дужки; 8—пружина засова; 9— скважина для ключа

Отпирание замка производится в следующем порядке: при введении ключа в замочную скважину и повороте по часовой стрелке его бородка давит на хвостовик засова и, преодолевая упругость пружины, перемещает засов вправо. При этом головка засова выходит из выреза в запираемом конце дужки. Вращением дужки на оси ее запираемый конец выводится из корпуса замка. В ряде подобных замков дужка самостоятельно выходит посредством специальной пружины. В некоторых типах бессувальдных висячих замков дужка не вращается на оси, а, подпружиненная снизу, выталкивается из корпуса.

Большинство указанных замков запираются без помощи ключа. Для этого необходимо надавить на дужку сверху вниз, ее запираемый конец войдет в корпус и начнет давить на головку засова, отодвигая его в сторону. Как только вырез на дужке окажется против головки засова, он под действием пружины возвратится в исходное положение и окажется заблокированным.

Бессувальдные замки с двумя засовами, независимо закрепленными на отдельных осях и нагруженными общей или отдельными пружинами, отпираются поворотом двухбородочного ключа на 90s. Бородки ключа при этом раздвигают хвостовики засовов в стороны, а головки засовов выходят из углублений в запираемых концах дужки (рис. 12).

Рис. 12. Принцип действия висячего бессувальдного замка с двумя засовами:

А — замок в запертом положении; Б— замок в отпертом положении.

1 — засовы; 2— скважина для ключа; 3— ось

засова; 4 — головка засова; 5, 6— запираемые концы дужки; 7— пружины засовов

Широкое распространение получили бессувальдные контрольные замки (рис. 13). Особенность их конструкции -- наличие дополнительной крышки. Между ней и основной крышкой корпуса помещают контрольный вкладыш (определенного размера кусок бумаги с подписью ответственного лица или оттиском печати), который закрывает замочную скважину и виден через окно в дополнительной крышке. Дополнительная крышка в запертом положении замка фиксируется свободным концом дужки, проходящим через отверстие в ее верхней грани.

Рис. 13. Устройство висячего бессувальдного контрольного замка: А — замок; Б— крышка корпуса; В — засов; Г— ключевина; Д— ключ. 1 — хвостовик засова; 2— ось засова и пружины; 3— основание корпуса;

4— пружина засова; 5— боковая стенка; 6—свободный конец дужки; 7— запираемый конец дужки; 8— отверстие для свободного конца дужки; 9—контрольное окно; 10 — дополнительная (контрольная) крышка; 11 — пружина Дужки; 12—ограничитель; 13—стойка для ключа; 14 — стойка для крепления крышки корпуса; 15— отверстия для крепления крышки корпуса; 16— отверстие Для ключевины; 17—крышка корпуса; 18 — отверстие для оси; 19—упорный выступ для пружины; 20— головка засова; 21 — выступ для ключа; 22— стойка, усиливающая выступ для ключа

Своеобразно устроен замок с реечным засовом (рис. 14). В таком замке на нижней грани хвостовика засова имеются различные по размерам вырезы, расположенные под определенным углом и на разном расстоянии друг от друга. На стержне ключа имеются наклонные пропилы, размерные и угловые характеристики которых соответствуют промежуткам между вырезами на хвостовике засова. При вдавливании ключа в замочную скважину пропилы на нем поочередно входят в зацепление с наклонными выступами между вырезами на засове, что создает усилие для

его передвижения и сжатия пружины. Во время извлечения ключа из скважины засов возвращается пружиной в первоначальное положение, соответствующее запертому состоянию замка. Для фиксации засова в отпертом положении служит стопорный винт, который своей головкой выходит за поверхность корпуса замка, прикрепленного с внутренней стороны двери.

Рис. 14. Устройство накладного реечного замка:

А — замок; Б— засов; 6 — ключ; 1 — скважина для ключа; 2— пружина засова; 3— отверстие в корпусе для крепления замка; 4— направляющий стержень пружины засова; 5— углубление в хвостовике засова; 6— прорезь в корпусе; 7— винт фиксации засова; 8— головка засова; 9 — лицевая планка; 10— отверстие для крепления замка; 11 — хвостовик засова; 12— пропил в хвостовике засова

Значительное количество конструктивных видов реечных замков имеют на одном засове две и более головок, одновременно выходящих за лицевую планку при запирании замка.

Простота устройства бессувальдных и реечных замков позволяет преступникам сравнительно легко устранять их как препятствия, используя простейшие отмычки, а порой и просто посторонние предметы (гвоздь, шило, кусок проволоки и т. п.).

Отличительной особенностью сувальдных замков является наличие в их запирающем механизме сувальды (сувальд) как элемента фиксации засова в определенном положении.

Конструктивно сувальдные замки выполняются в различных вариантах, с большим или меньшим количеством узлов и деталей. Некоторые типы таких замков показаны на рис. 15 и 16.

Рис. 15. Устройство висячего сувальдного замка: 1 — стойка для ключа; 2— сувальда; 3— хвостовик засова; 4 — головка засова; 5 — основание корпуса; 6—стенка; 7—дужка

Рис. 16. Устройство врезного дверного замка с сувальдным механизмом: А — запорная планка; Б — замок; 1 — ролик фиксатора; 2— пружина; 3— вилка; 4 — упорная планка; 5— регулировочный винт; 6— регулировочная планка (гайка винта); 7— пружина сувальды; 8— ось сувальды; 9— сувальда; 10—стойка засова; 11 — засов; 12—основание корпуса; 13—лицевая планка