- •Расчётно-пояснительная записка к курсовому проекту на тему «Проектирование и исследование механизмов долбежного станка с вращающейся кулисой»

- •Реферат

- •Техническое задание

- •Исходные данные

- •1. Определение закона движения механизма

- •1.1. Определение размеров механизма.

- •1.2. Нахождение значений передаточных функций.

- •1.3. Выбор динамической модели механизма.

- •1.4. Определение приведенных моментов инерции II-й группы звеньев механизма.

- •1.5. Определение приведенного момента движущих сил и суммарного приведенного момента.

- •1.6. Построение диаграммы кинетической энергии для первой группы звеньев.

- •1.7. Определение необходимого момента инерции маховых масс первой группы.

- •2.1. Исходные данные для расчета.

- •2.2. Нахождение ускорений звеньев в заданном положении.

- •2.3. Определение сил тяжести, сил и моментов сил инерции, действующих на звенья.

- •2.4. Определение реакций в кинематических парах.

- •2.5. Погрешность нахождения движущего момента на начальном звене.

- •3. Проектирование зубчатой передачи и планетарного механизма

- •3.1. Проектирование зубчатой передачи.

- •3.1.1. Исходный контур инструмента и станочное зацепление.

- •3.1.2. Построение зуба шестерни, изготовляемой реечным инструментом.

- •3.1.3. Построение проектируемой зубчатой передачи.

- •3.2 Проектирование планетарного редуктора

- •3.2.1. Исходные данные.

- •3.2.2. Синтез планетарного механизма.

- •3.2.3. Проверка передаточного отношения графическим способом.

- •4. Проектирование кулачкового механизма

- •4.1. Исходные данные.

- •4.2. Построение кинематических диаграмм движения толкателя с использованием эвм.

- •4.3. Определение основных размеров кулачкового механизма.

- •4.4. Построение профиля кулачка.

- •4.5. Построение графика изменения углов давления.

- •5. Заключение

- •6. Список использованного по.

- •Список использованной литературы

4. Проектирование кулачкового механизма

4.1. Исходные данные.

Длина

толкателя

Максимальный подъём толкателя h=0.08 м;

Максимально

допустимый угол давления

Соотношение между величинами ускорений a1/a2=a4/a3=2.2;

Угол

выстоя

4.2. Построение кинематических диаграмм движения толкателя с использованием эвм.

По условию задания задан закон изменения аналога углового ускорения толкателя в зависимости от поворота кулачка.

Связь аналогов ускорения и скорости и перемещения толкателя выражается формулами:

В программе MathCAD строим графики передаточных функций ускорения и скорости и функции перемещения от угла поворота кулачка:

4.3. Определение основных размеров кулачкового механизма.

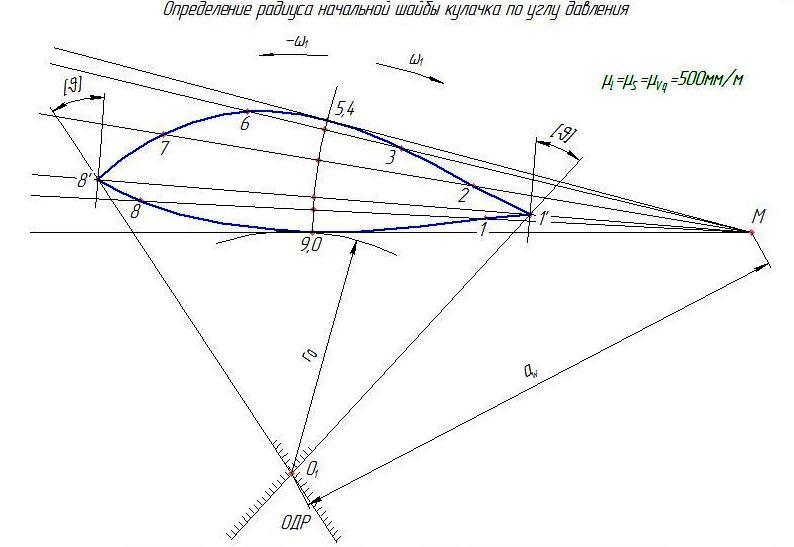

Для определения допустимой области расположения центра вращения кулачка необходимо произвести построение его фазового портрета. Эта операция сводится к построению зависимости передаточной функции скорости толкателя от его перемещения. Затем проведем прямые, касательные к крайним точкам фазового портрета для каждого положения и перпендикулярные аналогам скорости, и отложим от них допустимые углы давления. Проведя под этим углом прямые до их пересечения, получим точку, являющуюся центром кулачка минимальных размеров. Такой кулачок будет обеспечивать прямой и обратный ход толкателя без заклинивания.

Вся область, расположенная под этой точкой и ограниченная двумя прямыми, является областью, каждая точка которой может быть центром вращения кулачка, обеспечивающего прямой ход и реверс без заклинивания. Учитывая то, что мы стремимся спроектировать механизм с наименьшими габаритами, кулачок должен быть минимальных размеров, и, следовательно, центр его вращения должен находиться в точке пересечения прямых.

Фазовый портрет строим в масштабе μl= μVq = μS =500 мм/м:

Данные для построения фазового портрета занесены в таблицу 2

Таблица 2.

|

№поз |

|

|

|

|

0 |

0 |

0 |

0 |

|

1 |

15 |

0.122 |

0.016 |

|

1’ |

18.5 |

0.153 |

0.025 |

|

2 |

30 |

0.111 |

0.051 |

|

3 |

45 |

0.056 |

0.073 |

|

4 |

60 |

0 |

0.08 |

|

5 |

75 |

0 |

0.08 |

|

6 |

90 |

-0.056 |

0.073 |

|

7 |

105 |

-0.111 |

0.051 |

|

8’ |

116.5 |

-0.153 |

0.025 |

|

8 |

120 |

-0.122 |

0.016 |

|

9 |

135 |

0 |

0 |

Определены искомые размеры кулачкового механизма:

4.4. Построение профиля кулачка.

При графическом построении профиля кулачка применили метод обращенного движения: всем звеньям механизма условно сообщили угловую скорость, равную −w1. При этом кулачок стал неподвижным, а остальные звенья вращались с угловой скоростью, равной по величине, но противоположной по направлению, угловой скорости кулачка.

При построении профиля кулачка с качающимся толкателем из центра O1 проводят в масштабе графика ml окружности радиусами rO и aw. Точку O1 соединяют с произвольно выбранной точкой M0 на окружности радиусом aw . От луча O1M0 в направлении −w1 откладывают угол φраб рабочего профиля кулачка.

Дугу, соответствующую углу φраб делят на части в соответствии с делением оси φ1 на графике SL(φ1). Из точек M0 , M1… M9 проводят дуги радиусом lLM от точек 0, 1…9 на окружности радиусом rO. От точек 0, 1, 2, ... по дугам откладывают в масштабе графика перемещения SL точки L толкателя. Соединяя полученные точки L0 ... L9 плавной кривой, получают центровой профиль кулачка.

В кулачковых механизмах обычно на конце толкателя размещают ролик, главным образом, для уменьшения трения при взаимодействии толкателя и кулачка. Естественно, фактический профиль кулачка с учетом наличия ролика на толкателе будет отличаться от построенного профиля. Чтобы построить фактический профиль кулачка, выбирают радиус Rрол ролика исходя из прочностных или геометрических соображений. для этого часто используют эмпирические формулы:

Rрол = (0.25 – 0.4)rO или Rрол < 0,8ρmin,

где ρmin - минимальный радиус кривизны центрового профиля кулачка.

Для получения конструктивного (рабочего) профилия кулачка строят эквидистантный профиль, отстоящий от центрового на расстояние, равное радиусу ролика, который соответствует огибающей к дугам, проведенным из множества точек центрового профиля радиусом ролика.