2.4. Определение реакций в кинематических парах.

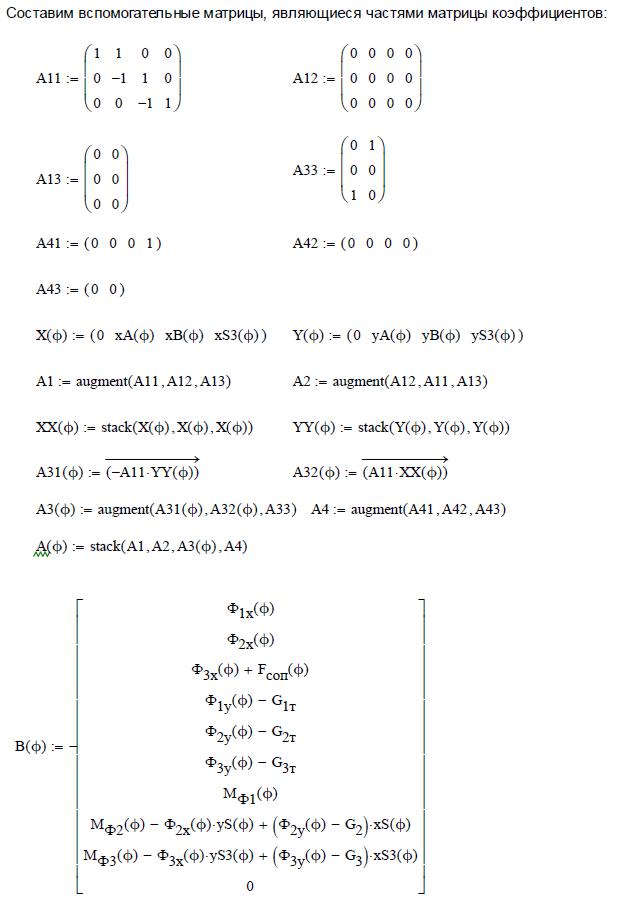

Получим систему уравнений:

Решая данную систему линейных алгебраических уравнений получим с помощью среды MathCAD (Приложение 1):

2.5. Погрешность нахождения движущего момента на начальном звене.

Неизбежны отклонения в числовых значениях, полученных при выполнении первого и второго листов курсового проекта, которые оценивают относительной погрешностью вычислений (%):

|

|

M |

дв |

М дв* |

100% |

|

|

100% 1.454%. |

|

|

|

106.921 29.6 |

|||||||

|

|

|

|

|

|

|

|||

|

|

М |

|

|

106.921 |

||||

|

|

|

дв |

|

|||||

3. Проектирование зубчатой передачи и планетарного механизма

3.1. Проектирование зубчатой передачи.

При проектировании зубчатой передачи существенную роль играет выбор ее геометрических параметров. Геометрический расчет зубчатой передачи производится при условии, что модуль m зубчатых колес получен из расчета зубьев на прочность.

При проектировании зубчатой передачи необходимо выбрать коэффициент смещения стандартного инструмента, который бы обеспечивал допустимую форму зуба, удовлетворял бы ограничению по толщине зуба и, по возможности, обеспечивал одинаковый износ зубчатых колес. Для достижения всех вышеназванных условий, проводится анализ влияния коэффициента смещения инструмента для первого колеса, при заданном коэффициенте смещения инструмента для второго колеса, на различные параметры

показателей зубчатого колеса — коэффициентов скольжения колес 1 и коэффициента перекрытия .

3.1.1. Исходный контур инструмента и станочное зацепление.

Стандартом установлены следующие параметры и коэффициенты исходного производящего контура: угол главного профиля = 200 ; коэффициент высоты головки зуба h*а = 1,0; коэффициент высоты ножки h*f = 1,25;

коэффициент радиального зазора с* = 0,25; угол наклона линии зуба = 00 .

При нарезании косозубых колес применяется тот же стандартный инструмент, устанавливаемый наклонно к плоскости заготовки.

Параметры определяются следующим образом :

|

|

|

|

|

|

|

|

tg |

|

|

|

|

|

tg 20 |

|

20 |

||

|

|

|

t |

arctg |

|

|

|

|

arctg( |

|

) |

|||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cos 0 |

|

|

||

угол профиля |

|

|

|

|

cos |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

pt |

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

cos , p |

|

m 3.14 6 18.850 |

мм |

|||||||||||||||

– шаг |

|

t |

||||||||||||||||

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

– модуль зубьев |

|

mt |

|

m |

|

|

6 |

|

6 мм |

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

cos |

|

cos 0 |

|

|

|

|

|||||

– коэффициент высоты головки зуба |

|

h |

h a cos 1 cos 0 1 |

|||||||||||||||

|

ta |

|

|

|

|

|||||||||||||

– коэффициент радиального зазора |

c |

c a cos 0.25 cos 0 0.25 |

||||||||||||||||

|

ta |

|

|

|

|

|||||||||||||

Далее расчет ведётся при свободном выборе межосевого расстояния и определяются:

|

|

|

|

r1,2 |

|

mt z1,2 |

|

|

|

|

2 |

||

– радиусы делительных окружностей колес |

|

|||||

|

|

|||||

r |

mt z1 |

|

6 14 |

42 мм |

|

|

|

|

|

|

|||

1 |

2 |

2 |

|

|

|

|

|

|

|

|

|||

r |

mt |

z2 |

|

|

6 21 |

63 мм |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

2 |

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

mt z1,2 |

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b1,2 |

2 |

|

||

– радиусы основных окружностей |

|

|

||||||||||||||||||

r |

|

|

mt |

z1 |

|

cos |

|

|

6 14 |

cos 20 39.467 мм |

|

|||||||||

|

|

|

|

t |

|

|

|

|||||||||||||

b1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

r |

|

mt |

z2 |

|

cos |

|

|

|

6 21 |

cos 20 59.201 мм |

|

|||||||||

|

|

|

|

t |

|

|

|

|||||||||||||

b2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Расчетные коэффициенты смещений X 1 и X 2 для рассчитываемой зубчатой передачи должны обеспечивать отсутствие подрезания (Хtmin) и заострения (Хtmax) зубьев, гарантировать минимально допустимую величину коэффициента перекрытия. Следовательно, должно выполнятся условие Хtmin<Х< Хtmax. Для этого определяется наименьшее число зубьев на колесе без смещения, свободное от подрезания

zt min |

2h* |

|

|

|

2 1 |

|

|

17.097 |

|

|

|

|

|||||||||

|

ta |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

sin 2 |

|

|

|

|

sin 2 |

20 |

|

|

|

|

|

|

|||||||||

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

h* |

zt min z1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t min 1,2 |

ta |

zt min |

а затем коэффициент наименьшего смещения исходного контура |

|

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

x |

|

h* |

|

zt min |

|

z1 |

1 |

17.097 14 |

0.181 мм |

|

|

|

|||||||||

t min 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

ta |

|

|

zt min |

|

17.097 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

x |

|

h* |

|

zt min |

z2 |

1 |

17.097 21 |

-0.228 мм |

|

|

|

||||||||||

t min 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

ta |

|

|

zt min |

|

17.097 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Максимальный коэффициент смещения не может быть определён.

Его получают путем построения, на графике проводят линию *Sa/m+=0.2, до пересечения с кривой Sa1/m.Точка пересечения и дает значение x1=x1max. Отсутствие заострения может быть определено после подсчета толщины зубьев по окружностям вершин; оно отсутствует, если удовлетворено условие:

Sa1,2 S a

При выборе коэффициента смещения необходимо учитывать общие рекомендации:

Проектируемая передача не должна заклинивать.

Коэффициент перекрытия должен быть больше допустимого.

Зубья у проектируемой передачи не должны быть подрезаны, и их толщина на окружности вершин должна быть больше допустимой .

По программе:

Смещение: Перекрытие: Заострение: Скольжение 1: Скольжение 2: Давление:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X1 |

|

Eps |

Sa1/m |

|

Lam1 |

Lam2 |

|

Teta |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.0 |

|

|

|

1.36 |

|

0.70 |

8.79 |

0.97 |

|

0.58 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.1 |

|

|

|

1.33 |

|

0.67 |

5.45 |

0.99 |

|

0.56 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.2 |

|

|

|

1.30 |

|

0.65 |

3.83 |

1.01 |

|

0.55 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.3 |

|

|

|

1.27 |

|

0.62 |

2.87 |

1.02 |

|

0.53 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.4 |

|

|

|

1.24 |

|

0.59 |

2.23 |

1.04 |

|

0.52 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.5 |

|

|

|

1.21 |

|

0.56 |

1.77 |

1.05 |

|

0.51 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.6 |

|

|

|

1.18 |

|

0.53 |

1.43 |

1.06 |

|

0.50 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.7 |

|

|

|

1.15 |

|

0.51 |

1.16 |

1.08 |

|

0.49 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.8 |

|

|

|

1.12 |

|

0.48 |

0.94 |

1.09 |

|

0.48 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.9 |

|

|

|

1.09 |

|

0.45 |

0.76 |

1.10 |

|

0.47 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.0 |

|

|

|

1.06 |

|

0.42 |

0.61 |

1.11 |

|

0.46 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1 |

|

|

|

1.02 |

|

0.39 |

0.49 |

1.12 |

|

0.46 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.2 |

|

|

|

0.99 |

|

0.35 |

0.38 |

1.13 |

|

0.45 |

|

|

||||||||

Выбран коэффициент смещения X 2 0,5 |

мм. и X1 |

0,6 мм. . Он удовлетворяет всем требованиям и |

||||||||||||||||||||||||||||||||||||||||||||||

соответствует ГОСТ 16532-70. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

inv tw |

inv t |

|

2x tg t |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

, где х =х1+х2, а z =z1+z2. |

|||||

Угол зацепления передачи определяется по формуле: |

|

|

||||||||||||||||||||||||||||||||||||||||||||||

При ручном счете угол tw находится по inv tw в таблице эвольвентных функций. |

|

|||||||||||||||||||||||||||||||||||||||||||||||

inv |

|

|

|

inv |

|

|

2x tg t |

|

|

inv20 |

2 1 tg 20 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

tw |

t |

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

tw=26.888 град |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Коэффициент воспринимаемого смещения |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

z |

z |

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

y |

1 |

2 |

|

|

|

|

|

|

t |

|

1 |

14 21 |

|

|

cos 20 |

1 5.628 мм |

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

2 |

|

|

cos 26.888 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

cos tw |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

Коэффициент уравнительного смещения y x y |

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

y 6 5.628 0.972 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rw1,2 |

|

|

m z1,2 |

|

cos t |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

cos tw |

|

|

|

|

|

|||||||||

Радиусы начальных окружностей |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

r |

|

mt z1 |

|

|

|

|

cos t |

|

|

6 14 |

|

|

|

cos 20 |

|

44.251 |

мм |

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

w1 |

|

|

|

|

|

2 |

|

|

|

cos tw |

|

|

2 |

|

|

|

cos 26.888 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

r |

|

mt z2 |

|

|

cos t |

|

|

|

6 21 cos 20 |

|

|

|

66.377 |

мм |

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

w2 |

|

|

|

|

|

2 |

|

|

|

|

|

|

cos tw |

|

|

2 |

|

|

|

|

|

cos 26.888 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Межосевое расстояние aw rw1 |

rw2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

aw 44.251 66.377 110.628 мм

Исполнительные размеры зубчатых колес:

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

r |

m |

1,2 |

h* |

x |

y |

|||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

a1,2 |

|

t |

2 |

ta |

|

1,2 |

|

|

– радиусы окружностей вершин |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

z1 |

* |

|

|

|

14 |

|

|

|

|

|

|

|

||

ra1 |

mt |

|

hta |

x1 |

y |

6 |

|

|

1 |

0.6 |

0.972 |

50.628 мм |

|||

|

|

||||||||||||||

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

||

|

z2 |

* |

|

|

21 |

|

|

|||

ra 2 |

mt |

|

hta |

x2 |

y |

6 |

|

|

1 0.5 0.972 |

71.028 мм |

2 |

2 |

|

||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

m |

1,2 |

h* |

x |

c* |

|

|

|

|

|

|

|

|

f 1,2 |

|

|||||||

|

|

|

|

|

|

|

|

t |

2 |

ta |

|

1,2 |

t |

||

– радиусы окружностей впадин |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

z1 |

* |

|

* |

|

14 |

|

|

|

|

|

|

|||

rf 1 |

mt |

|

hta |

x1 |

ct |

6 |

|

|

1 0.6 |

0.25 |

38.100 мм |

||||

|

|

||||||||||||||

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|||

|

z2 |

* |

|

* |

21 |

|

|

|||

rf 2 |

mt |

|

hta |

x2 |

ct |

6 |

|

|

1 0.5 0.25 |

58.500 мм |

2 |

2 |

|

||||||||

|

|

|

|

|

|

|

|

|

||

– высота зубьев колес |

h h h m |

2h* c* |

y |

|

|

|

|

|

|

||||||||||||||||||

|

1 |

|

2 |

|

|

t |

ta |

t |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

h h1 h2 |

|

6 2 1 0.25 0.972 12.528 |

мм |

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

mt |

2 |

2x1,2tg t |

||||

– толщина зубьев по дугам делительных окружностей |

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

12.045 |

|

мм |

|

|

|

|

|

|

|

|

|||||

S1 6 |

|

2 0.6 tg 20 |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S1,2 |

|

|

|

|

|

|

|

|

|

|

|

11.609 |

|

|

|

|

|

|

|

|

|

|

|||||

6 |

|

2 |

2 0.5 tg 20 |

|

мм |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

arccos |

b1,2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a1,2 |

|

|

r |

|

|

– углы профиля на окружностях вершин зубьев колес |

|

|

|

a1,2 |

|

||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

r |

|

|

|

|

39.467 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

arccos |

|

b1 |

|

|

arccos( |

|

|

) 41.19 |

|

|

|

|

|

|

|

|

|||||||||

a1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

50.628 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

ra1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

r |

|

|

|

|

|

|

59.201 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

arccos |

b2 |

|

|

arccos( |

|

|

) |

32.113 |

|

|

|

|

|

|

|

||||||||||

a 2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

71.028 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

ra2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

–толщины зубьев по дугам окружностей вершин

S |

|

|

m |

|

|

cos t |

2 2x |

tg |

|

z |

inv |

|

inv |

||||||||||||||||||||

|

|

|

cos |

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

a1,2 |

t |

|

a1,2 |

|

1,2 |

|

|

|

|

t |

|

|

1,2 |

|

|

|

|

|

a1,2 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

S |

|

m |

|

|

cos t |

|

|

|

2 2x tg |

|

|

z |

inv |

|

|

inv |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

a1 |

|

t cos |

a1 |

|

|

|

|

1 |

|

|

t |

|

|

|

1 |

|

|

|

a1 |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

5 |

|

cos 20 |

|

|

( |

|

2 0.6 tg 20 14(inv41.19 inv20)) 3.209 мм |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

cos 41.19 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

S |

|

m |

|

cos t |

|

|

|

|

2 2x |

tg |

|

z |

|

inv |

|

|

inv |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

a 2 |

|

t cos |

a 2 |

2 |

|

|

|

t |

|

|

|

2 |

|

|

|

a 2 |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

5 |

|

cos 20 |

( |

|

|

2 0.5 tg 20 21(inv32.113 inv20)) 4.193 мм |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

cos 32.113 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Для построения станочного зацепления дополнительно определяются следующие размеры:

– толщина зуба S0 ИПК по делительной прямой, равная ширине впадины

e |

S |

|

mt |

|

3.14 6 |

9.42 |

мм |

|

|

|

|||||

0 |

|

|

|

|

|||||||||||

0 |

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

– шаг pt mt |

3.14 6 18.850 |

мм |

|

|

|

||||||||||

радиус округления |

|

* m |

|

|

c*m |

|

0.25 6 |

2.280 мм |

|||||||

|

|

|

t |

t |

|

||||||||||

f |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

f |

1 |

sin t |

|

1 sin 20 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

3.1.2. Построение зуба шестерни, изготовляемой реечным инструментом.

Построение производим в масштабе l =6000 мм/м в следующей последовательности:

1.Проводим делительную (d1) и основную (db1) окружности, окружности вершин (da1) и впадин (df1).

2.Откладываем от делительной окружности выбранное в результате анализа смещение x1m и проводим делительную прямую ИПК реечного инструмента. На расстоянии ha* m вверх и вниз от делительной прямой

проводим прямые граничных точек, а на расстоянии ( ha* m c* m ) — прямые вершин и впадин; станочноначальная прямая Q-Q проводится касательно к делительной окружности в точке P0 (полюс зацепления).

3.Проводится линия станочного зацепления N1 P0 через полюс P0 касательно к основной окружности в точке

N1.

4.Строится ИПК реечного инструмента так, чтобы ось симметрии совпадала с вертикалью. Для этого от точки пересечения вертикали с делительной прямой (точка G) откладывается влево по горизонтали отрезок в 1/4 шага и через его конец перпендикулярно линии зацепления N1P0 проводится наклонная прямая. Эта прямая является прямолинейной частью профиля зуба ИПК инструмента. Закругленный участок профиля строится как

сопряжение прямолинейной части контура с прямой вершин или впадин окружностью радиуса f . симметрично относительно вертикали P0G строится профиль второго зуба ИПК.

5. Производим построение профиля зуба проектируемого колеса, касающегося ИПК в точке K. Проводим вспомогательную прямую М-М касательно к окружности вершин. Фиксируются точка пересечения линии М-М

ипрямолинейной части профиля ИПК W и центр окружности закругленного участка профиля — точка L. Откладываем на прямой М-М несколько отрезков равной длины (20 мм) и отмечаем точки I, II и т.д. Такие же по величине отрезки откладываются на прямой Q-Q (точки 1, 2, 3...) и на дуге делительной окружности (точки 1’, 2’, 3’...). Из центра О1 шестерни через точки 1’, 2’, 3’... проводим лучи О1, О2, О3... до пересечения с окружностью вершин в точках 1”, 2”, 3”... При перекатывании без скольжения станочно-начальной прямой по делительной окружности точки 1, 2, 3... и точки 1’, 2’, 3’... последовательно совпадают; то же для точек I, II, III...

и1”, 2”, 3”... При этом точка W описывает укороченную эвольвенту, а точка L — удлиненную.

Любое промежуточное положение точек W и L находится построением соответствующих подобных треугольников (например: (1-I-W) (1’-1”-WI), причем 1-W=1’-WI, а I-W=1”-WI). Далее из точки Li

проводится окружность радиуса f , и из точки Wi проводится касательная к этой окружности. Полученная прямая дает новое i-е положение ИПК. К полученному ряду положений профиля ИПК проводится огибающая, которая определяет левый профиль зуба изготовляемой шестерни. На окружности вершин откладываем толщину зуба Sa1. На чертеже показаны три зуба.

3.1.3. Построение проектируемой зубчатой передачи.

По вычисленным с использованием ЭВМ параметрам проектируемая зубчатая передача строится следующим образом:

1.Откладываем межосевое расстояние aW и проводим окружности: начальные (dw1, dw2), делительные (d1, d2), вершин (da1, da2), впадин (df1, df2). Полюс зацепления (точка P) находится в точке соприкосновения начальных окружностей.

2.Проводим линию зацепления через полюс касательно к основным окружностям. Точки N1 и N2 (точки касания) — предельные точки линии зацепления. Буквами B1 и B2 отмечаем активную линию зацепления. B1

— точка пересечения окружности вершин колеса с линией зацепления (точка начала зацепления), B2 — точка пересечения окружности вершин шестерни с линией зацепления (точка конца зацепления).

3.Профили зубьев шестерни переносятся на чертеж проектируемой передачи со схемы станочного зацепления с помощью шаблона; эвольвентную часть профиля зуба колеса строим обычным образом, как траекторию точки прямой при перекатывании ее по основной окружности колеса без скольжения и

переносим в точку контакта зубьев K на линию зацепления. Переходную часть профиля зуба строим

приближенно. Так как rf |

rb и rb rf 0.4m , то от основания эвольвенты на основной окружности |

|

проводим линию, параллельную оси зуба до окружности впадин, а затем у основания зуба делаем |

||

* m |

|

|

закругление радиусом |

f |

. От построенного профиля зуба откладываем толщину зуба по делительной |

|

||

окружности и проводим аналогичный профиль другой стороны зуба.

3.2 Проектирование планетарного редуктора

3.2.1. Исходные данные.

Однорядный планетарный редуктор с внешним зацеплением. |

|

Передаточное отношение планетарного редуктора |

U=6.136 |

Число сателлитов |

k =3 |

Модуль зубчатых колес |

m=1 |

Колеса планетарного редуктора нулевые |

|

Параметры исходного реечного инструмента стандартные |

|

3.2.2. Синтез планетарного механизма.

Дан однорядный редуктор со смешанным зацеплением.

1)

2)Должно соблюдаться условие соосности, т.е. оси центральных колес при назначенных Z должны совпадать с осью водила. В нашем случае выражение условия соосности имеет вид:

3)Должно выполняться условие соседства (совместности), т.е. должна быть возможность размещения нескольких сателлитов по общей окружности в одной плоскости без соприкосновения друг с другом. Выражение условия имеет вид:

4)Должно соблюдаться условие сборки, т.е. должна обеспечиваться возможность одновременного зацепления всех сателлитов с центральными колесами при равных углах между сателлитами:

-целому числу.

5)Должно соблюдаться условие отсутствия подрезания, т.е. при колесах нарезанных стандартным инструментом без смещения (при h*a 1 ; 20o ) Z1-4min должно быть больше 18.

Исходя из вышеперечисленных условий находят количество зубьев:

Рассчитают диаметры колес в планетарном редукторе:

3.2.3. Проверка передаточного отношения графическим способом.

Найдут передаточное отношение графическим способом:

Задали произвольный отрезок АА , который изображает линейную скорость точки А. Так как колёса вращаются вокруг оси О, то закон распределения линейных скоростей изобразили линией 1, проходящей через точки О и А . Второе колесо имеет в точке А точно такую же скорость. В точке В блок сателлитов имеет скорость, которая изображена отрезком ВВ . В точке В водило имеет такую же линейную скорость. Водило вращается вокруг О. Поэтому закон распределения линейных скоростей по водилу изображается линией В, проходящей через точки О и В . Углы ψ10 и ψH отложены в разные стороны от вертикали, т.е. входное и выходное звенья вращаются в противоположные стороны.