Министерство образования Российской Федерации Московский Государственный Технический Университет имени Н. Э. Баумана

Факультет «Робототехника и комплексная автоматизация» Кафедра «Теория механизмов и машин»

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ НА ТЕМУ

«Проектирование и исследование одноударного холодновысадочного автомата с цельной матрицей»

Задание №8, вариант Д

Студент: Карпов М.В., Группа МТ12-51

Консультант проекта:

Содержание |

стр. |

Реферат |

3 |

Техническое задание |

4 |

Исходные данные |

8 |

1. Определение закона движения механизма |

10 |

1.1. Определение размеров механизма |

10 |

1.2. Нахождение значений передаточных функций |

11 |

1.3. Выбор динамической модели механизма |

12 |

1.4. Определение приведенных моментов инерции |

J пр II-й группы звеньев |

механизма |

13 |

1.5. Определение приведенного момента движущих сил и суммарного приведенного

момента |

14 |

1.6. Построение диаграммы кинетической энергии для первой группы звеньев |

15 |

1.7. Определение необходимого момента инерции маховых масс первой |

|

группы |

16 |

1.8. Построение диаграммы угловой скорости |

16 |

1.9. Выбор электродвигателя |

17 |

1.10. Определение размеров и массы маховика |

17 |

2. Силовой расчет механизма |

17 |

2.1. Исходные данные для расчета |

17 |

2.2. Нахождение ускорений звеньев в заданном положении |

18 |

2.3. Определение сил тяжести, сил и моментов сил инерции, действующих на звенья

18 |

|

2.4. Определение реакций в кинематических парах |

19 |

2.5. Погрешность нахождения движущего момента на начальном звене |

21 |

3. Проектирование зубчатой передачи и планетарного механизма |

22 |

3.1. Проектирование зубчатой передачи |

22 |

3.1.1. Исходный контур инструмента и станочное зацепление |

22 |

3.1.2. Построение зуба шестерни, изготовляемой реечным инструментом |

25 |

3.1.3. Построение проектируемой зубчатой передачи |

26 |

3.2. Проектирование планетарного редуктора |

27 |

3.2.1. Исходные данные |

27 |

3.2.2. Синтез планетарного механизма |

27 |

3.2.3. Проверка передаточного отношения графическим способом |

30 |

4. Проектирование кулачкового механизма |

31 |

4.1. Исходные данные |

31 |

4.2. Построение кинематических диаграмм движения толкателя с использованием

ЭВМ |

31 |

|

4.3. Определение основных размеров кулачкового механизма |

32 |

|

4.4. Построение профиля кулачка |

34 |

|

4.5. Построение графика изменения углов давления |

35 |

|

5. |

Заключение |

36 |

6. |

Список использованного ПО |

37 |

7. |

Список литературы |

38 |

Реферат

Расчетно-пояснительная записка состоит из 38 страниц машинописного текста, 17 рисунков, и 2 таблицы.

Расчетно-пояснительная записка содержит динамический расчет долбежного станка с вращающейся кулисой. Расчет включает определение закона движения основного кривошипно-кулисного механизма, силовой расчет основного механизма, расчет и исследование зубчатой передачи и планетарного механизма, расчет кулачкового механизма.

Техническое задание

Холодновысадочные автоматы предназначаются для высадки из прутка заклепок, болтов, шурупов и других подобных изделий. На одноударных автоматах возможна высадка только тех изделий , у которых длина высаживаемой части составляет не более 2,5 диаметров прутка. Автомат с цельной матрицей (рис. 8-1) состоит из четырех исполнительных механизмов:

1)Механизм высадки (основной механизм) 1, 2, 3;

2)Механизм подачи материала 5, 6, 7;

3)Механизм реза и переноса заготовки с линии подачи на линию высадки 9, 10, 11, 12;

4)Механизм выталкивателя 16, 17, 18.

Движение всех механизмов осуществляется от вала 1 (рис. 8-1), приводимого во вращение электродвигателем 19 посредством планетарного редуктора 8 и зубчатой передачи 4. Желобчатые ролики 5 механизма подачи материала приводятся во вращение от эксцентрика 6. Прерывистое одностороннее вращение роликов осуществляется посредством храповика 7. Высадочный ползун 3 получает возвратно-поступательное движение от кривошипного вала 1 через шатун 2. Ножевой шток 9 получает движение от ползуна 10, имеющего кулачный паз, в который входит ролик 11. Привод ползуна 10 осуществляется от кривошипного вала через регулируемый эксцентрик 12. Кулачковый механизм 17 служит приводом механизма выталкивателя 18.

Процесс высадки изделия: пруток подается прерывисто вращающимися желобчатыми роликами через отверстие отрезной матрицы 13 до упора (на схеме не показан). При движении ножа вперед от прутка заготовка отрезается и, поддерживаемая специальным крючком, переносится на линию высадки. При движении пуансона 14 к матрице 15 заготовка 20 вталкивается в отверстие матрицы до упора. При дальнейшем движении пуансона происходит высадка головки изделия. При отходе пуансона назад изделие выталкивается стержнем 16 из матрицы.

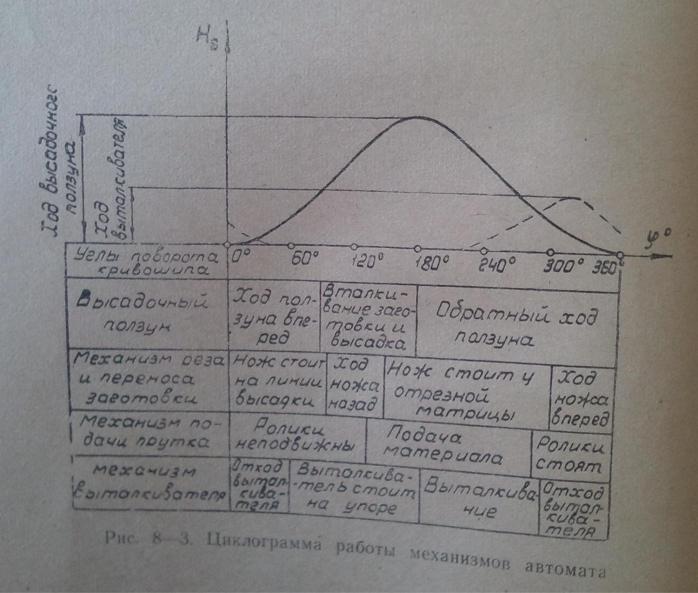

Кинематический и рабочий цикл механизма высадки совершается в течении времени одного оборота вала кривошипа.

Взаимодействие всех механизмов автомата показано на цикловой диаграмме (рис. 8-3).

Диаграмма усилий высадки дана на рисунке 8-2, а значения усилий высадки даны в таб. 8-2.

При проектировании и исследовании механизмов высадочного автомата считать известными параметры, приведенные в таб. 8-1.

Рис. 8-1. Общая схема механизмов автомата.

Рис. 8-2. Диаграмма усилий высадки.

Рис. 8-3. Циклограмма работы механизмов автомата.

Рис. 8-4, а) Схема кулачкового механизма выталкивателя. б) Законы изменения ускорения толкателя: I.

Число оборотов электродвигателя

Число двойных ходов высадочного ползуна

(число оборотов кривошипа в минуту)

Ход ползуна при высадке

Угол поворота кривошипа за время высадки

Максимальное усилие высадки

Начальное усилие высадки

Отношение длины шатуна к длине кривошипа

Отношение расстояния от точки А до центра тяжести шатуна к длине шатуна

Координата центра тяжести ползуна

Вес ползуна

Вес шатуна

Момент инерции шатуна относительно

оси, проходящей через его центр тяжести

Коэффициент неравномерности вращения

вала кривошипа Маховый момент ротора электродвигателя

Маховый момент планетарного редуктора

и колеса 4, приведенный к валу кривошипа

Угловая координата кривошипа для силового расчета

Ход толкателя кулачкового механизма выталкивателя

Максимально допустимый угол давления в кулачковом механизме Соотношение между ускорениями толкателя

Угол рабочего профиля кулачка

Таблица 8-2.

Исходные данные:

nном 1350

Kx 220

Hв 0.038в 90deg

Pmax 4500

Pнач 0.1Pmax

ABOA 3.5

AS2AB 0.33

lBS3 0.011 G3 8

G2 3

I2S 0.000710

|

|

|

1 |

|

|

|

||

|

15 |

|

|

|||||

|

|

|

|

|

||||

J |

|

|

0.48 |

|

||||

|

|

|

|

|||||

рот |

|

4 |

|

|||||

|

|

|

|

|||||

|

J |

|

|

8 |

|

|||

|

|

|

||||||

|

ред |

4 |

|

|||||

|

|

|

|

|||||

1 175deg h 0.015

доп 30deg

v41 2

выт 100deg

выст 5deg

об

мин

об

мин

м

град

кГ

кГ

-

-

м

кГ

кГ

кГм2

-

кГм2

кГм2

град

м

град

-

град

град

|

отх 70deg |

град |

Числа зубьев колес |

z4 14 |

- |

|

z5 21 |

- |

Модуль зубчатых колес |

mz 6 |

мм |

Число сателлитов в редукторе |

К 3 |

- |

Параметры исходного контура |

о 20deg |

град |

реечного |

|

|

инструмента |

|

|

|

и 1 |

- |

|

с 0.25 |

- |

1. Определение закона движения механизма

1.1. Определение размеров механизма.

Определение основных размеров механизма по заданным условиям ( , , |

) |

Для этого воспользуемся формулой из методических указаний со стр.9 (1.3). |

|

Составим уравнения движения звенев и построим траектории движения.