- •Физико-химические основы технологии электронных средств

- •Раздел 2. Нанесение материала

- •3. Химическая металлизация.

- •3.1. Подготовка поверхности детали перед химической металлизацией.

- •3.2. Химия процесса активирования.

- •3.2.1. Прямое активирование.

- •3.2.2. Механическое активирование.

- •3.3. Химическое меднение.

- •3.3.1. Особенности химического меднения печатных плат.

- •3.4. Дефекты химической металлизации печатных плат.

- •3.5. Химическое никелирование и кобальтирование.

- •3.6. Кобальтирование

- •4. Гальваническое осаждение покрытий

- •4.1. Рассеивающая способность электролитов

- •4.2. Общие требования к электролитам для гальваностегии и свойства основных электролитов

- •4.2.1. Сульфатные электролиты

- •4.2.2. Хлоридные электролиты

- •4.2.3. Борфтористоводородные, кремнийфтористоводородные и пирофосфатные электролиты.

- •4.2.4. Цианистые электролиты

- •4.2.5. Железосинеродистые электролиты

- •4.2.6. Аммиакатные электролиты

- •4.3. Электро-химическое осаждение сплавов железо-никель

- •4.4. Особенности гальванических операций в производстве печатных плат

- •4.5. Гальваническое золочение

- •4.6. Покрытие сплавом олово-свинец

- •5. Нанесение диэлектрических покрытий.

- •5.1. Электроосаждение диэлектрических покрытий

- •5.2. Лакокрасочные покрытия

- •5.3. Порошковое окрашивание в электростатическом поле

5.2. Лакокрасочные покрытия

Лакокрасочные покрытия применяют для придания поверхности детали антикоррозионных свойств и красивого внешнего вида. Их нельзя применять для деталей, имеющих точные допуски и трущиеся поверхности, подвергающихся механическим воздействиям и нагреву. Для обеспечения антикоррозионной защиты стальные детали предварительно подвергают цинкованию, детали из алюминия и его сплавов — анодированию, детали из магниевых сплавов — оксидированию.

Лакокрасочные покрытия классифицируют по материалу покрытия, внешнему виду поверхности покрытия (класс покрытия) и по условиям эксплуатации (группа покрытия).

Различают семь классов покрытия (ГОСТ 9.032—74). Наиболее высокие требования предъявляются к внешнему виду поверхностей Iкласса. В этом случае не допускаются дефекты поверхности, видимые невооруженным глазом.

По степени блеска лакокрасочные покрытия делят на глянцевые, полуглянцевые и матовые. Группа покрытия выбирается по условиям эксплуатации (атмосферостойкие, химически стойкие, маслостойкие и др.).

Технологический процесс нанесения лакокрасочных покрытий состоит из этапов подготовки поверхности, грунтования, шпатлевания, нанесения покрытия, сушки.

Подготовкаповерхностизаключается в очистке ее от продуктов коррозии и загрязнений (химическим или механическим способом) и тщательном обезжиривании.

Грунтование—нанесение слоя грунта толщиной около 20 мкм. Основное назначение этой операции состоит в создании адгезии между металлом и последующими слоями лакокрасочного покрытия. Наиболее часто применяют масляные грунты (свинцовый и железный сурик на олифе), лаковые грунты типа АЛГ-1, АЛГ-5 и др. Грунт можно наносить распылением, окунанием или кистью. После нанесения каждого слоя производят сушку.

Шпатлевание— выравнивание загрунтованной поверхности.Шпатлевка — это пастообразная масса, состоящая из пигментов, наполнителей и лаков с добавлением или без добавления пластификаторов. Местное шпатлевание заключается в выравнивании отдельных углубленных мест. Затем проводят сплошное шпатлевание. Шпатлевки наносят на поверхность при помощи шпателя или краскораспылителя. В последнем случае их разбавляют растворителем. После нанесения шпатлевки поверхность сушат и шлифуют мелкой шкуркой.

Нанесениелакокрасочныхпокрытийпроизводится с помощью кисти, окунанием и распылением. Окрашивание кистью является малопроизводительным процессом и применяется для медленно сохнущих лаков, для подкраски поверхности и на несения обозначений по трафарету.

Нанесение покрытий окунанием применяется для деталей, не требующих тщательной отделки и имеющих удобную для стекания краски форму. При этом способе получается неравномерная толщина пленки и повышенный расход материала. Более высокая производительность (в 7 ... 12 раз) и высокое качество поверхности достигаются при окрашивании распылением. Однако этот метод связан с повышенным расходом материала и необходимостью вести процесс в специальной камере.

5.3. Порошковое окрашивание в электростатическом поле

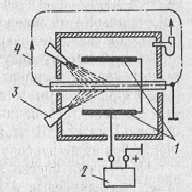

Наиболее совершенной является окраска в электростатическом поле коронного разряда (рис. ).

Рис. 2.9. Окрашивание в электростатическом поле коронного разряда

При этом способе изделие подвешивается на заземленный конвейер 4, проходящий между электродами 1, которые соединены с отрицательным полюсом источника 2 напряжения 100 кВ постоянного тока. Коронный разряд, возникающий между электродами и заземленным изделием, ионизирует молекулы воздуха, находящиеся в электрическом поле. В образующееся электростатическое поле направляется от распылителя 3 струя краски. Частицы ее, заряжаясь отрицательно, притягиваются к положительно заряженным деталям. При этом способе повышается качество окраски, так как разброс по толщине составляет всего 5...8 мкм (при ручном распылении 50...70 мкм). Производительность труда повышается в 3...4 раза, улучшаются санитарно-гигиенические условия труда и сокращается расход краски (ее потери составляют всего 5...10%). Процесс окраски может быть полностью механизирован.

Для окраски используют материалы, образующие гладкие поверхности (перхлорвиниловые, глифталевые, нитроцеллюлозные и другие эмали) и узорно-декоративные (кристаллический лак «Мороз», морщинистая «Муар» и др.).

Сушка является заключительным этапом. Ее производят в сушильных шкафах, рефлекторных сушилках и т. д. Наиболее совершенна сушка инфракрасными лучами. Этот способ дает большую экономию энергии и позволяет значительно сократить производственные площади. На рис. __ приведены фото оборудования для порошковой окраски.

Р ис.

2._. Камера порошковой окраски изделий

ис.

2._. Камера порошковой окраски изделий

1Лиганды – сложные химические соединения, которые отличаются повышенной устойчивостью к разложению, поэтому имеет смысл использовать их в тех процессе.

*Re– рений,B– бор