- •Способы литья

- •I. Литье в неметаллические (разрушающиеся или разовые) формы

- •1. Литье в песчаные формы (лпф

- •Изготовление отливок из чугуна и стали

- •Преимущества и недостатки литья в песчаные формы

- •2. Литье по выплавляемым моделям (лвм) (рис 12л).

- •Преимущества и недостатки литья по выплавляемым моделям

- •3. Литье в оболочковые формы (лоф) (рис. 13л)

- •Преимущества и недостатки литья в оболочковые формы

- •II. Литье в металлические (не разрушаемые) формы

- •1. Центробежное литье (цл) (рис. 14л , 15л)

- •Преимущества и недостатки центробежного литья

- •2. Литье в кокиль (лк) (рис. 16л)

- •Преимущества и недостатки литья в кокиль

- •3. Литье под давлением (лд) (рис. 17л)

- •Преимущества и недостатки литья под давлением

- •4. Литье вакуумным всасыванием (рис. 18л).

- •5. Непрерывное литье (рис. 19л).

- •6. Электрошлаковое литье (рис. 20л).

- •7. Жидкая штамповка (рис. 21л)

Преимущества и недостатки литья по выплавляемым моделям

|

ЛВМ Литье по выплавляемым моделям |

Отсутствие у формы разъема обеспечивает повышенную точность. Возможность получения отливок самой сложной конфигурации практически из любых сплавов. Высокая точность и чистота поверхности отливки позволяют исключить последующую механическую обработку. |

Длительный технологический процесс. Высокая стоимость отливки. |

3. Литье в оболочковые формы (лоф) (рис. 13л)

|

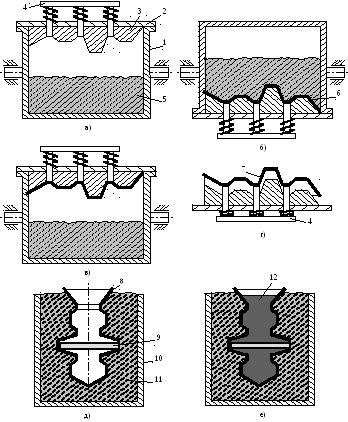

Рис. 13Л Литье в оболочковые формы а– модельное приспособление в исходном положении;б– поворот бункера и формирование полутвёрдой оболочки на модельной плите;в– возврат бункера в исходное положение;г– съём затвердевшей оболочки с модельной плиты;д– установка собранной оболочковой формы в опоку и засыпка подпорного материала;е– заливка оболочковой формы расплавом: 1 – поворотный бункер; 2 – металлическая модельная плита; 3 – металлическая модель; 4 – блок подпружиненных выталкивателей; 5 – формовочная смесь; 6 – полутвёрдая оболочка; 7 – затвердевшая оболочка; 8 – склеенная оболочковая форма; 9 – оболочковый стержень; 10 – контейнерная опока; 11 – подпорный материал; 12 – расплав |

Процесс изготовления отливки.

Оболочковые формы изготавливают следующим образом:

а – изготовление первой полуформы.

Металлическую модельную плиту 2(рис. 13Л,а) с закреплённой на ней металлической моделью3нагревают в печи до температуры 200…250С, после чего закрепляют на поворотном бункере1, содержащем формовочную смесь5. Затем бункер переворачивают (рис. 13Л,б), в результате чего формовочная смесь попадает на нагретую модельную плиту и выдерживается 10…30 с. Термореактивная смола в контактном с моделью слое переходит в жидкое состояние и склеивает песчинки песка с образованием полутвёрдой оболочки6.В зависимости от времени выдержки толщина оболочки составляет 5…20 мм.

Далее бункер поворачивают в исходное положение (рис. 13Л, в). Излишки формовочной смеси ссыпаются на его дно. Модельная плита с полутвёрдой оболочкой6снимается с бункера и в течении 1…1,5 мин нагревается в печи при температуре 300…350С, в результате чего оболочка окончательно переходит в твёрдое необратимое состояние. Затвердевшая оболочка7(рис. 13Л,г) блоком выталкивателей4 снимается с модели.

б - изготовление второй полуформы.

Вторая полуформа изготавливается аналогично первой.

в- изготовление стержней.

Если используются оболочковые стержни, то они изготавливаются таким же образом.

г – склеивание полуформ.

Готовые оболочковые полуформы с установленным внутрь стержнем 9(рис. 13Л,д) склеивают быстротвердеющим клеем и получают составную оболочковую форму8.

д- подготовка к заливке расплавленного металла.

Готовую оболочковую форму 8 помещают внутрь опоки 10и засыпают кварцевым песком или чугунной дробью11, создающими подпор, предотвращающий разрушение оболочки при заливке расплава.

Далее в полученную форму заливают расплавленный металл.