- •Способы литья

- •I. Литье в неметаллические (разрушающиеся или разовые) формы

- •1. Литье в песчаные формы (лпф

- •Изготовление отливок из чугуна и стали

- •Преимущества и недостатки литья в песчаные формы

- •2. Литье по выплавляемым моделям (лвм) (рис 12л).

- •Преимущества и недостатки литья по выплавляемым моделям

- •3. Литье в оболочковые формы (лоф) (рис. 13л)

- •Преимущества и недостатки литья в оболочковые формы

- •II. Литье в металлические (не разрушаемые) формы

- •1. Центробежное литье (цл) (рис. 14л , 15л)

- •Преимущества и недостатки центробежного литья

- •2. Литье в кокиль (лк) (рис. 16л)

- •Преимущества и недостатки литья в кокиль

- •3. Литье под давлением (лд) (рис. 17л)

- •Преимущества и недостатки литья под давлением

- •4. Литье вакуумным всасыванием (рис. 18л).

- •5. Непрерывное литье (рис. 19л).

- •6. Электрошлаковое литье (рис. 20л).

- •7. Жидкая штамповка (рис. 21л)

Изготовление отливок из чугуна и стали

|

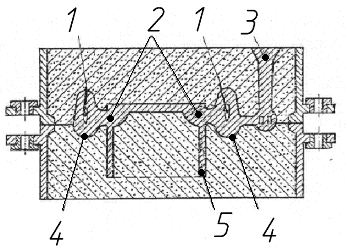

Рис. 10Л Литейная форма для получению отливок из ковкого чугуна |

Для питания усадки в толстостенных участках 2 отливки 5 предусматриваются прибыли 4, которые затвердевают в последнюю очередь и в них образуется усадочная раковина 1. Расплавленный металл заливается через литник 3,имеющий большее сечение, чем литник при получении отливок из серого чугуна. |

|

Рис. 11Л Литейная форма и отливка из стали а – литейная форма для получения отливки из стали; б- отливка из стали |

1 – стояк большого сечения; 2 – массивный выпор; 3 – четыре прибыли |

Преимущества и недостатки литья в песчаные формы

|

Способы литья |

Преимущества |

Недостатки |

|

ЛПФ Литье в песчаные формы |

Проста и экономичность технологического процесса. Большое разнообразие форм отливок. Большой диапазон массы и размеров отливок. |

В основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой. Реже используется сталь. Весьма ограничено производятся отливки из цветных металлов и сплавов. Качество металла отливок низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму) Низкая чистота поверхности и точность размеров. Поэтому сопрягаемые поверхности деталей, заготовки которых получают ЛПФ, всегда обрабатываются резанием. |

2. Литье по выплавляемым моделям (лвм) (рис 12л).

|

Рис. 12Л Литье по выплавляемым моделям |

Последовательность операций при литье по выплавляемым моделям

а– запрессовка пастообразного модельного состава в разъемную пресс-форму; б– сборка блока моделей с моделью общей литниковой системы; в– нанесение на модельный блок жидкой огнеупорной суспензии; г– нанесение на поверхность модельного блока слоя сухого кварцевого песка в специальной продуваемой установке; д– выплавление модельного блока из формы в горячей; е– установка тонкостенной формы в опоку и засыпка подпорного материала; ж– заливка тонкостенной формы расплавом |

Процесс изготовления отливки.

Модельная смесь в пастообразном или жидком состоянии запрессовывается в разъемную пресс-форму требуемой конфигурации (рис. 12Л, а). После затвердевания модельного состава пресс-форма раскрывается, полученные модели извлекаются и приклеиваются к легкоплавкой модели литниковой системы (рис. 12Л,б), образуя общий блок. В один блок объединяют от 2 до 100 моделей. Для получения формы на поверхность модельного блока многократным погружением (рис. 12Л,в) наносится жидкая огнеупорная керамическая суспензия, после чего в специальной продуваемой установке (рис. 12Л,г) наносится на влажную суспензионную поверхность модельного блока слой сухого кварцевого песка. Затем модельный блок с нанесённым слоем сушат около 2 часов на воздухе. Повторяя процедуры нанесения жидкой суспензии, сухого песка и просушки, на модельный блок наносят от 3 до 6 слоёв огнеупорного покрытия, получая неразъёмную тонкостенную форму с толщиной стенки 6 – 8 мм. Из этой формы модельный блок выплавляется в результате погружения на несколько минут в бак с горячей водой, температура которой Т = 85…950С (рис. 12Л,д). Модельный состав расплавляется и всплывает на поверхность, откуда периодически удаляется для нового использования. После извлечения из воды оболочковую форму сушат, а затем устанавливают в опоку и засыпают подпорным материалом (рис. 12Л,е). Подпорный материал применяется для предотвращения прорыва тонкостенной формы расплавленным металлом в процессе ее заливке. В качестве подпорного материал обычно используется сухой кварцевый песок. Затем опока с формой устанавливается в электрическую печь и прокаливается не менее 2 часов при температуре 900С. В процессе прокалки происходит испарение воды, выгорание остатков модельного состава и упрочнение формы. В результате прокалки форма превращается в прочную керамическую оболочку. Сразу же после прокалки горячую форму заливают расплавленным металлом (рис. 12Л, ж).