- •Металлургия

- •Устройство доменной печи (Рис. 1м)

- •Производство стали Электродуговая печь (Рис. 2м)

- •Мартеновская печь (Рис. 4м)

- •Сталеплавильный агрегат непрерывного действия (санд) (Рис. 5м)

- •Разливка стали

- •Способы разливки стали

- •1. Разливка стали сверху (рис.8м,а)

- •2. Разливка стали снизу (сифонный метод) (рис.8м, в)

- •3. Непрерывная разливка стали (Рис. 9м)

- •Строение стального слитка (рис. 10м)

- •Строение слитка спокойной стали (рис. 10м, а,г)

- •Строение слитка полуспокойной стали (рис.10м, в и е)

- •Повышение качества стали Способы повышения качества стали

- •I . Повышение качества металла, только что выпущенного из сталеплавильного агрегата

- •4. Обработка расплавленного металла синтетическим шлаком

Способы разливки стали

1. Разливка стали сверху (рис.8м,а)

|

Рис. 8М, а Разливка стали сверху |

1 – сталеразливочный ковш; 2 – струя расплавленного металла; 5 – изложница; 8 – прибыльная надставка; 9 – огнеупорная масса.

|

|

В изложницу 5 сталь разливают сверху непосредственно из сталеразливочного ковша 1. Прибыльная надставка 8, выполненная из огнеупорной массы малой теплопроводности 9, позволяет последним порциям разлитого в изложницу металла долгое время находится в расплавленном состоянии, что обеспечивает подпитку образующейся усадочной раковины жидким металлом. Преимущества способа. Исключается расход металла на литники, упрощается подготовка оборудования к разливке. Недостатки способа. Значительное разбрызгивание металла при попадании расплавленной струи 2 на поверхность жидкой ванны вследствие большой высоты, с которой производится разливка, что приводит к образованию окисных пленов - углублений в теле слитка, покрытых пленкой окислов (рис 8М, б).

Рис. 8М, б Схема образования окисных пленов Застывшие на стенках изложницы брызги расплавленного металла вторично не переплавляются при заполнения изложницы расплавленным металлом и оставляют на поверхности закристаллизовавшегося слитка углубления, покрытые пленкой окислов (окисные плены) Указанный способ применяется для разливки углеродистых сталей. | |

2. Разливка стали снизу (сифонный метод) (рис.8м, в)

|

Рис. 8М, в Разливка стали снизу (сифонный метод) |

|

1- сталеразливочный ковш; 2- струя жидкой стали; 3- центровой литник; 4- огнеупорные трубки; 5- изложница; 6- поддон; 7- литниковые каналы; 8- прибыльная надставка; 9- огнеупорная масса малой теплопроводности Способ основан на принципе сообщающихся сосудов. При сифонной разливке одновременно заполняются несколько изложниц (от 4 до 60). Изложницы устанавливаются на поддоне6, в центре которого располагается центровой литник3,выложенный изнутри огнеупорными трубками4, и соединённый с изложницами каналами7.Жидкая сталь2из сталеразливочного ковша1поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницу5. Преимущества способа. Отсутствие окисных пленов. Можно разливать большую массу металла одновременно в несколько изложниц. Недостатки способа. Расход металла на литники (каналы) составляет до 1,5% от массы заливаемой стали. Способ используется для разливки легированных и высококачественных сталей. |

.

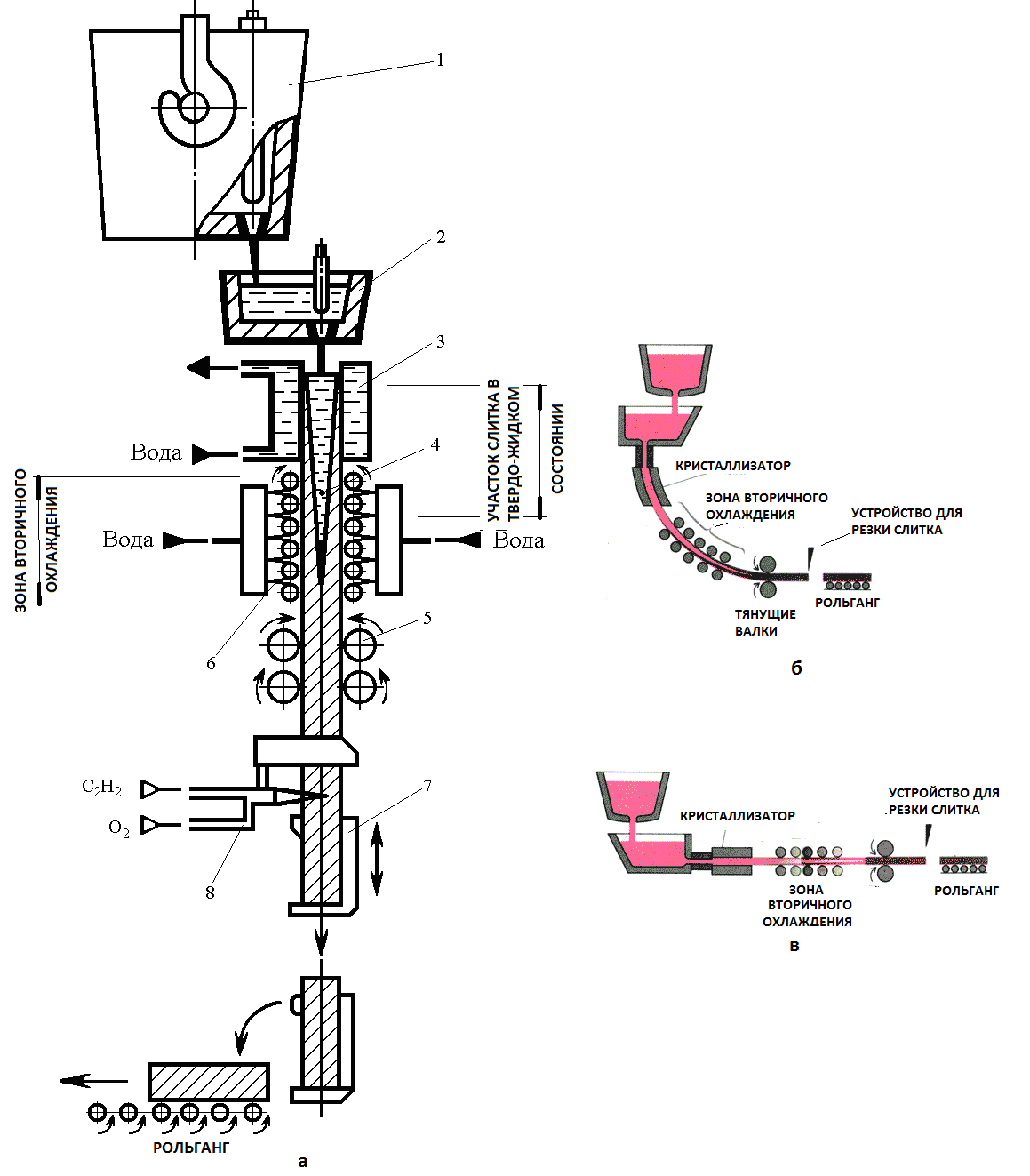

3. Непрерывная разливка стали (Рис. 9м)

|

Рис. 9М Непрерывная разливка стали |

|

1- разливочный ковш; 2- промежуточное разливочное устройство; 3- водоохлаждаемый медный кристаллизатор; 4 –жидкая фаза слитка; 5- тянущие ролики; 6- охлаждающие форсунки; 7- кантователь; 8- кислородно-ацетиленовый резак. а - машина вертикального типа; б - машина радиального типа; в - машина горизонтального типа Способ заключается в том, что жидкая сталь непосредственно из ковша 1 ( рис. 9М, а) и через промежуточное разливочное устройство 2 непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором 3. Перед началом разливки в кристаллизатор вводится специальное устройство с замковым захватом ("затравка") как дно для первых порций металла. После затвердевания металла у стенок кристаллизатора затравка при помощи тянущих механизмов вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, имеющего жидкую фазу 4 по центральной оси. Поэтому за кристаллизатором расположена зона вторичного охлаждения, называемая также второй зоной кристаллизации. В этой зоне поверхностное охлаждение осуществляется с помощью охлаждающих форсунок 6. Слиток протягивается тянущими роликами 5 и поступает в зону резки, где разрезается кислородно – ацетиленовым резаком 8 на заготовки мерной длины и с помощью кантователя 7 подается на рольганг прокатного стана. Основным условием получения качественного слитка является синхронизация скорости протяжки со скоростью кристаллизации для предотвращения разрыва слитка, находящегося в твердо-жидком состоянии и обладающего малой прочностью. При непрерывном литье различают машины вертикального (рис. 9М, а), радиального (рис. 9М, б) и горизонтального (рис. 9, в) типа . В машинах вертикального типа (рис. 9М, а) формирование слитка и его резка производится на вертикальном участке. Высота таких машин превышает 40 м. Поэтому их размещение требует сооружения башен или колодцев. Стремление уменьшить высоту машин непрерывного питья привело к созданию машин радиального типа (рис. 9М,б). В этих машинах кристаллизатор и зона вторичного охлаждения расположены по дуге определенного радиуса (обычно радиус равен 30-40 толщинам слитка). В конце радиального участка слиток проходит через тянущие ролики и выводится в горизонтальное положение, в котором производится его резка. Высота таких машин, как правило, не превышает 12 м. Следующим достижением в развитии машин непрерывной разливки стали явилось создание машин горизонтального типа (рис. 9М, в). Такие машины имеют высоту не более 8 м. Они могут быть установлены не только на металлургических предприятиях, но и на машиностроительных предприятиях (совмещение производств). Преимущества способа. По сравнению с разливкой в изложницы резко уменьшаются потери металла на обрезку (удаление дефектного объема слитка. Кроме того, благодаря непрерывности литья и кристаллизации металла, достигается полная равномерность структуры слитка по всей его длине. Недостатки способа. Необходимость синхронизации скорости протяжки слитка со скоростью его кристаллизации. При низкой скорости протяжки снижается производительность процесса, а также возможно преждевременное затвердевание расплавленного металла в промежуточном разливочном устройстве. При высокой – возможен разрыв слитка, находящегося в твердожидком состоянии (на уровне охлаждающих форсунок) и, как следствие, обладающего низкой прочностью |