682

.pdf

На подъемах трассы более 1 м устанавливаются специальные ловители, которые при обрыве тягового элемента захватывают и останавливают его.

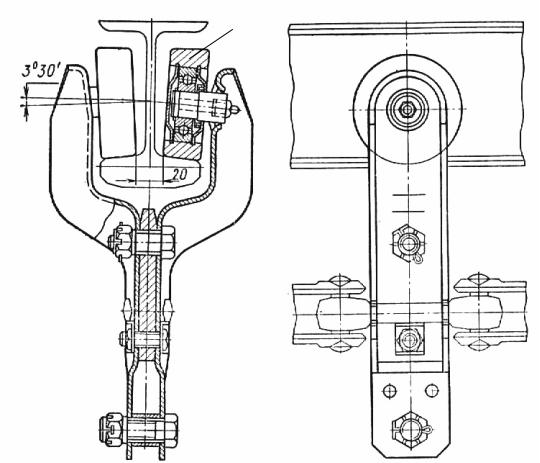

Основным элементом ПК является каретка (рис. 7.2), которая состоит из двух катков 1, установленных на консольных осях и двух подшипниках, кронштейна 2 и вилки 3.

Подвесной ходовой путь выполняется в виде монорельсового пути. Монорельсовый путь выполняется из двутавра, уголков или полосовой стали.

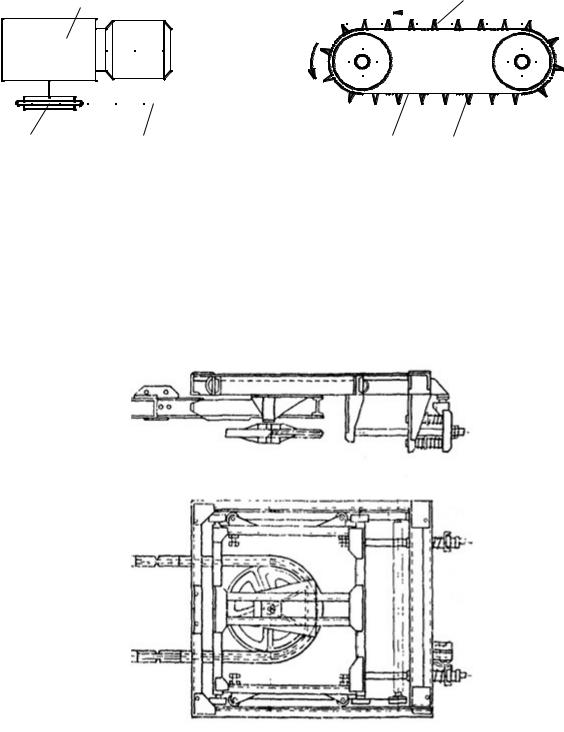

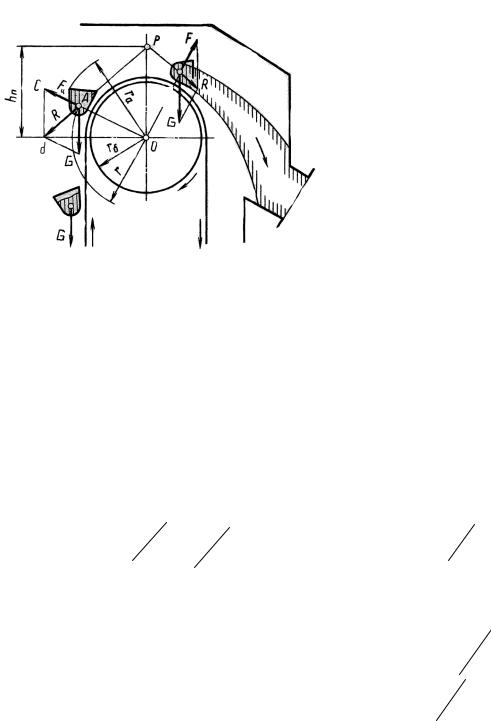

В качестве привода используются угловой или гусеничный привод (рис. 7.3).

1

2

2

3

3

Рис. 7.2. Каретка подвесного грузонесущего конвейера

а) |

б) |

81

1 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

3 |

1 |

2 |

Рис. 7.3. Приводы конвейера а – угловой: 1 – мотор-редуктор, 2 – приводная звездочка,

3 – цепь конвейера; б: 1 – гусеничная цепь, 2 – кулачки, 3 – тяговая цепь конвейера

Натяжные устройства подвесных конвейеров в большинстве случаев выполняются с натяжными грузами. На рис. 7.4 в качестве примера приведено пружинно-винтовое устройство.

Рис. 7.4. Пружинно-винтовое натяжное устройство

7.2. Основы расчета подвесного конвейера

Для расчета подвесного конвейера должны быть заданы схема его трассы, масса и размеры транспортируемых грузов, производительность и характеристика условий работы конвейера.

Основными расчетными параметрами ПК являются:

82

Производительность Z; скорость v; шаг подвесок с грузами aп и количество грузов на подвеске zп.

Перечисленные параметры связанны между собой следующей зависимостью:

z = |

3600zпv |

, |

(7.1) |

|

|||

|

aп |

|

|

где Z – производительность ПК, шт./ч; v – скорость, м/с; aп – шаг подвесок, м; zп – количество груза в штуках на подвеске.

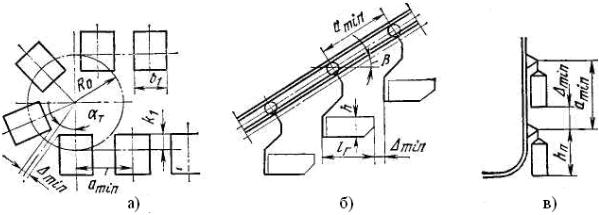

Шаг подвесок aп (min) назначается таким, чтобы обеспечить свободную их проходимость на горизонтальных поворотах, наклонных и вертикальных участках (рис. 7.5).

Для наклонного участка трассы aп cosβmax ≥ lг + min , где min = 0,1–0,15 м – минимальный зазор между подвесками и грузом.

|

Рис. 7.5. Схемы для расчета шага подвесок |

Для |

конвейера с вертикальными участками трассы |

aп ≥ hп + |

min . |

Для горизонтальных поворотов aп ≥ amin = 2R0αт .

Величина шага подвесок aп должна быть кратной удвоенному шагу цепи.

Скорость для конвейеров выбирают в зависимости от массы груза, заданной производительности и способов загрузки – разгрузки конвейера. Обычно она находится в пределах 0,05–0,4 м/с, реже достигает 0,5 м/с.

Тяговый расчет подвесного конвейера производится так же, как и любого другого конвейера с тяговым элементом.

83

Для правильной работы конвейера в точке наименьшего натяжения Smin, которое следует ожидать на участке после наиболее нагруженного спуска или в точке сбегания цепи с приводной звездочки (у горизонтального конвейера) должно быть обеспечено натяжение S0 не менее 500–1000 Н.

Для конвейеров с фрикционным приводом величину S0 определяют расчетом для передачи потребного усилия.

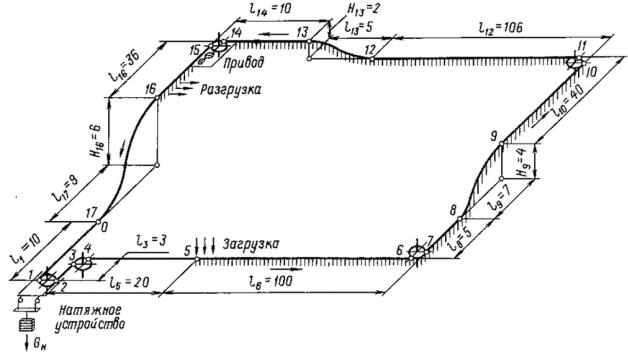

На рис 7.6 изображена трасса подвесного конвейера с характерными участками.

Трасса конвейера разбивается на характерные участки. Минимальное натяжение следует ожидать после спуска в точке 0 (17). С неё и начинается тяговой расчет по направлению движения цепи конвейера.

Натяжение в каждой последующей точке по ходу контура трассы конвейера равно натяжению в предыдущей в сумме с со-

противлением на участке между этими точками: |

|

Si+1 = Si +Wi−(i+1) , |

(7.2) |

где Si и Si+1 – натяжение в двух соседних точках контура i и i + 1; Wi – (i + 1) – сопротивление на участке между этими точками.

Рис. 7.6. Расчетная схема подвесного грузонесущего конвейера

Следовательно, Si = Si+1 −Wi−(i+1) .

84

Таким образом, при обходе контура против хода тягового элемента натяжение в каждой последующей точке получается как разность между величиной натяжения в предыдущей точке и силой сопротивления на данном участке.

При «n» прямолинейных, криволинейных участков и поворотных пунктов натяжение на сбегающих и набегающих ветвях равно Sсб и Sнб, то общее тяговое усилие:

W0 = Sнб − Sсб = Sn+1 − S1. |

(7.3) |

Потребная мощность электродвигателя привода конвейера Р, кВт:

P = κ |

W0v |

, |

(7.4) |

|

|||

103η |

|

|

|

|

м |

|

|

где W0 – тяговое усилие, Н; v – скорость тягового элемента, м/с; ηм – КПД передаточного механизма, включая и потери на приводном валу.

Определение расчетных нагрузок на 1 м длины конвейера: а) для холостой ветви:

q = |

mп |

+ |

mк |

+ q , |

(7.5) |

|

|

|

|||||

0 |

a |

|

t |

|

ц |

|

|

п |

|

|

к |

|

|

б) для груженой ветви: |

|

|

|

|

q |

= q + |

m |

, |

(7.6) |

|

||||

гр |

0 |

a |

|

|

|

|

п |

|

|

где mп и mк – массы подвески и каретки соответственно, кг; aп, tк – шаг подвесок и кареток соответственно, м; qц – масса погонного метра тягового элемента, кг/м.

Чтобы определить расчетные нагрузки, необходимо выбрать типоразмер тягового элемента, кареток и конструкцию подвески для грузов.

Тяговый элемент той или иной конструкции выбирают по наибольшему расчетному натяжению Smax, которое может быть определено либо приближенно, либо точным расчетом.

Точный расчет конвейера производят путем последовательного суммирования сопротивлений на отдельных участках трассы конвейера, определяемых по уравнениям:

Горизонтальный прямолинейный участок:

85

Sn = Sn−1 + gw′q′l , |

(7.7) |

где q′= qгр – для груженой ветви; q′= q0 – для холостой ветви. Поворотная звездочка (блок):

Sn = ξSn−1 |

, |

(7.8) |

где ξ – коэффициент сопротивления на звездочке (блоке). |

|

|

Роликовая батарея: |

|

|

Sn = λSn−1 |

, |

(7.9) |

где λ – коэффициент сопротивления на роликовой батарее. Вертикальный перегиб:

Sn = ϕ(ϕSn−1 + gw′q′l ± gq′H), |

(7.10) |

где Sn и Sn–1 – натяжение в конце и в начале рассматриваемого участка соответственно, Н; q′ – распределенная нагрузка, кг/м, для груженой ветви q′= qгр, для холостой ветви q′= q0; l – длина горизонтальной проекции участка трассы, м; Н – разность отметок в конце и в начале участка, м; ϕ – коэффициент сопротивления на вертикальном перегибе.

Перед членом gq′H в формуле (7.10) знак «плюс» берется при подъеме, знак «минус» – при спуске.

Приближенный расчет максимального тягового усилия

Конвейер с передачей тягового усилия зацеплением на звездочке (угловой привод) или от цепи с кулаками (гусеничный привод):

Smax = S0kм + wg(qг Lг |

+ q0Lx )(1+ Бkм ) + |

+g(qг + q0 )(H2 − H1), |

(7.11) |

|

где kм = ϕxξyλm – суммарный коэффициент местных сопротивле-

ний; w, ξ, ϕ и λ – коэффициент сопротивлений соответственно на прямолинейном участке, в вертикальном перегибе, горизонтальном повороте на звездочке или блоке и на роликовой батарее; x, y, m – количество вертикальных перегибов, горизонтальных поворотов на звездочках и роликовых батареях на трассе конвейера; qг и q0 – погонные нагрузки, кг/м; Lг и Lx – горизонтальные проекции длины загруженной и холостой ветви конвейера, м; H1 и Н2 – от-

86

метки высоты трассы конвейера соответственно в месте загрузки и разгрузки, м; S0 – наименьшее натяжение цепи, Н; Б – коэффициент, зависящий от количества поворотов и перегибов и их расположения на трассе; Б = 0,35–0,5, меньшая величина – для конвейеров, имеющих более 5 поворотов и перегибов.

По Smax выбирают типоразмер тягового элемента из условия:

Smax ≤ Sдоп .

Определив максимальное тяговое усилие и задавшись наименьшим натяжением тягового элемента S0, рассчитывается мощность приводного электродвигателя:

|

κv(Smax − S0 + wоб |

|

) |

|

|

P = |

Smax2 + S02 |

|

|||

|

|

, |

(7.12) |

||

|

|

||||

дв |

η |

|

|

|

|

|

|

|

|

|

|

где к – коэффициент запаса мощности; v – скорость тяговой цепи; Smax – максимальное натяжение цепи; wоб – обобщенный коэффициент сопротивления движению приводной звездочки; η – КПД привода.

Контрольные вопросы

1.Назначение, устройство, принцип действия.

2.Охарактеризуйте основные виды ПК.

3.Назовите основные виды конвейеров.

4.Как выполняется тяговый расчет?

5.Объясните методику расчета распределенных масс холостой и груженой ветвей конвейера.

6.Как определяется максимальное значение Smax при приближенном расчете конвейера?

7.Что представляет собой потребная мощность электродвигателя?

8.ЭЛЕВАТОРЫ

8.1. Назначение, устройство, принцип действия

Элеваторы применяют во многих отраслях промышленности для подъема сыпучих материалов (пылевидных, зернистых и мелкокусковых) и штучных грузов. Наибольшее применение ковшовые элеваторы нашли на предприятиях металлургической, машиностроительной, химической, пищевой промышленности, а также при про-

87

изводстве строительных материалов, на обогатительных фабриках, зернохранилищах и др.

Транспортирование грузов (насыпных или штучных) осуществляется с помощью грузонесущих элементов: ковшей, полок и люлек. Ковшовые элеваторы предназначены для подъёма насыпных грузов, а люлечные и полочные – штучных.

Элеваторы имеют гибкий тяговый элемент (ленты, цепи, канаты), огибающие приводные и натяжные устройства (барабаны, звёздочки, блоки). К тяговым элементам крепят грузонесущие элементы: ковши, полки, люльки. Элеваторы содержат привод, натяжное, загрузочное и разгрузочное устройства, а также кожух. Приводы элеваторов оснащают стопорными устройствами для исключения обратного движения груза при выключении приводного электродвигателя.

По виду тягового элемента элеваторы подразделяются на ленточные и цепные. Цепные элеваторы по количеству цепей разделяют на одно- и двухцепные. Трасса элеваторов вертикальная или наклонная (угол наклона к горизонту ϕ = 60 ÷82°). При наклонной трассе холостая ветвь может быть свободно провисающей или опирающейся на роликоопоры и направляющие шины.

По расположению ковшей различают элеваторы с расставленными и сомкнутыми ковшами. Последние предназначены для подъёма крупнокусковых и абразивных грузов, а также крошащихся грузов (кокс).

Загрузка ковшей элеватора осуществляется зачерпыванием груза из нижней части кожуха элеватора либо засыпанием груза в ковши. Процесс зачерпывания осуществляется при огибании тягового элемента с ковшом нижнего барабана (звездочки). В этом случае создается дополнительная нагрузка, величину которой определяют по формуле:

Wзач = qkзач , |

(8.1) |

где q – распределенная масса груза, кг/м; kзач – удельная работа зачерпывания, Н м/кг.

88

l

Рис. 8.1. Разгрузка ковшей элеватора

= = 1–5 м/с).

Удельную работу зачерпывания принимают:

kзач = 1,25–2,5 Н м/кг – для мелкофракционных грузов;

kзач = 1,75–4 Н м/кг – для среднекусковых.

Разгрузка ковшей элеватора (рис. 8.1) может быть центробежной, самотечной свободной или самотечной направленной. Центробежная разгрузка реализуется у быстроходных элеваторов (v

Разгрузка ковшей элеватора

Точка пересечения P линии действия равнодействующей R (силы тяжести G и центробежной силы Fц) с вертикалью называется полюсом разгрузки, а расстояние lп от нее до точки О – полюсным расстоянием.

Из подобия треугольников ОPА и ACd:

ln |

= G |

, при G = mg и F = mv2 |

r |

. |

r |

Fц |

ц |

|

|

|

|

|

|

где m – масса насыпного груза; g – ускорение свободного падения; v – окружная скорость точки A.

Подставив значения G и Fц, получим lп = gr2 v2 . Поскольку v= ωr (ω – угловая скорость барабана), то lп = g ω2 .

Таким образом, полюсное расстояние не зависит от радиусвектора r и является функцией только угловой скорости приводного органа.

У быстроходных элеваторов lп < rб . В этом случае разгрузка обеспечивается под действием центробежных сил.

В качестве примера приведен внешний вид вертикального ковшового ленточного элеватора (рис. 8.2).

89

Ковши элеватора различают с цилиндрическим, остроугольным или полукруглым днищем с бортами на торцовой стенке и жалюзные. Основные параметры ковшей: ширина Вк, вылет l и глубина h. На тяговом элементе ковши установлены с шагом tк.

Глубокие ковши применяют для подъёма хорошо сыпучих материалов, мелкие – плохо сыпучих. Ковши крепят к тяговым элементам (ленте или цепи) болтами и гайками, причём к ленте с плоской полукруглой головкой.

Тяговыми элементами элеваторов служат тканевые прорезиненные многопрокладочные ленты (реже проволочно-сетчатые), пластинчатые (tц = 100–630 мм) и круглозвенные сварные термообработанные цепи.

В вертикальных элеваторах применяют втулочные и втулоч- но-роликовые цепи, в наклонных – втулочно-катковые.

Приводные звездочки и барабаны размещают в головной части элеватора.

Диаметр приводного барабана Dб зависит от скорости движения и способа разгрузки ковшей.

Рекомендуемое значение Dб = (125÷150)iп, где iп – число прокладок ленты. Размер барабана округляют до ближайшего меньшего или большего по ГОСТ 22644.

Число зубьев звездочек рекомендуется выбирать из ряда: 6, 8, 10, 12, 13, 14, 16 и 20.

90