- •Исходные данные………………………………………………………………….13

- •Исходные данные…………………………………………………………………..24

- •Реферат

- •Техническое задание. Проектирование и исследование механизмов плунжерного насоса.

- •Исходные данные.

- •1.Проектирование основного механизма и определение закона движения машинного агрегата.

- •Определение размеров механизма.

- •1.2. Определение требуемых передаточных функций скоростей.

- •1.3. Построение графиков приведенных моментов инерции II группы звеньев и графика их суммы.

- •2.Cиловой расчет основного механизма.

- •2.3.Определение ускорений точек механизма.

- •2.4. Определение значений и направлений главных векторов и главных моментов сил инерции.

- •2.5.Силовой расчет.

- •3. Проектирование зубчатой передачи и планетарного механизма.

- •3.1 Исходные данные.

- •3.2 Идентификаторы, обозначения и наименования результирующих величин.

- •3.3 Расчет зубчатой передачи на эвм.

- •3.4 Выбор коэффициентов смещения.

- •3.5 Построение профиля зуба колеса, изготовляемого реечным инструментом.

- •4.6. Построение проектируемой зубчатой передачи.

- •3.7. Проектирование планетарного редуктора.

- •3.7.1. Исходные данные.

- •3.7.2. Условия, которым должны удовлетворять числа зубьев.

- •4.7.3 Графическая проверка передаточного отношения редуктора.

- •4. Проектирование кулачкового механизма.

- •4.1. Исходные данные.

- •4.2. Построение кинематических диаграмм.

- •4.3. Определение основных размеров кулачкового механизма.

- •4.4. Построение профиля кулачка.

- •4.5. Построение графика изменения угла давления.

- •Заключение.

- •Список использованной литературы.

3.4 Выбор коэффициентов смещения.

По

вычисленным на ЭВМ параметрам строим

следующие графики:

,

,

,

,

![]() .

.

Коэффициенты

скольжения зубьев

![]() учитывают влияние геометрических и

кинематических факторов на проскальзывание

профилей в процессе зацепления. Наличие

скольжения профилей и давления одного

профиля на другой при передаче сил

приводит к износу профилей.

учитывают влияние геометрических и

кинематических факторов на проскальзывание

профилей в процессе зацепления. Наличие

скольжения профилей и давления одного

профиля на другой при передаче сил

приводит к износу профилей.

Коэффициент

удельного давления

![]() учитывает влияние радиусов кривизны

профилей зубьев на контактные напряжения.

учитывает влияние радиусов кривизны

профилей зубьев на контактные напряжения.

Коэффициент

перекрытия

![]() позволяет оценивать непрерывность и

плавность зацепления в передаче.

Нормально работающая прямозубая передача

должна иметь коэффициент перекрытия

больше единицы.

позволяет оценивать непрерывность и

плавность зацепления в передаче.

Нормально работающая прямозубая передача

должна иметь коэффициент перекрытия

больше единицы.

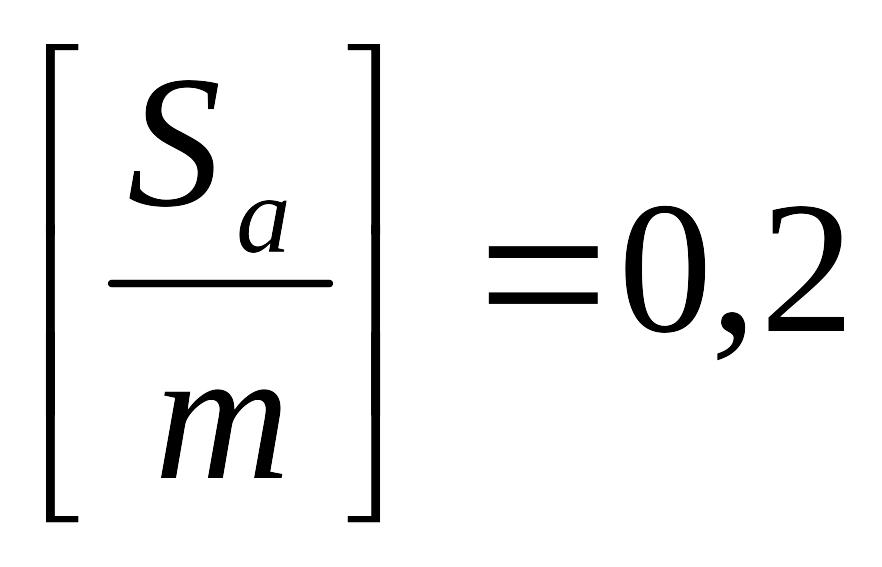

Учитывая,

что влияние коэффициента смещения на

качественные показатели незначительно,

принимают фиксированное значение

![]() .

.

При выборе коэффициента смещения необходимо учитывать следующие рекомендации: 1) проектируемая передача не должна заклинивать;

2) коэффициент перекрытия передачи должен быть больше

допустимого

![]() ;

3) зубья у передачи не должны быть

подрезаны, и толщина их на окружности

вершин должна быть больше допустимой

;

3) зубья у передачи не должны быть

подрезаны, и толщина их на окружности

вершин должна быть больше допустимой

![]() .

.

Отсутствие

подрезания обеспечивается при наименьшем

![]() ,

отсутствие заострения – при максимальном

значении коэффициента смещения

,

отсутствие заострения – при максимальном

значении коэффициента смещения

![]() .

Значение

вычисляется на ЭВМ. Для определения

значения

на графике проводят линию

.

Значение

вычисляется на ЭВМ. Для определения

значения

на графике проводят линию

до пересечения с кривой

до пересечения с кривой

![]() . В точке их пересечения получается

значение

.

Таким образом выделяют зону

«подрезание-заострение». Проводится

линия

. В точке их пересечения получается

значение

.

Таким образом выделяют зону

«подрезание-заострение». Проводится

линия

![]() до пересечения с графиком

до пересечения с графиком

![]() .

Таким образом определяется область

дозволенных решений по

.

В этой области выбираем коэффициент

смещения

.

Таким образом определяется область

дозволенных решений по

.

В этой области выбираем коэффициент

смещения

![]() .

.

3.5 Построение профиля зуба колеса, изготовляемого реечным инструментом.

Масштаб

построения станочного зацепления и

зубчатой передачи :

![]() .

.

1.

Проводим делительную (d![]() )

и основную (d

)

и основную (d![]() )

окружности, окружности

)

окружности, окружности

вершин

(d![]() )

и впадин (d

)

и впадин (d![]() ).

).

2. Откладываем с учётом знака от делительной окружности выбранное

смещение,

и проводим делительную прямую исходного

производящего контура реечного

инструмента. В данном случае прямая

проходит выше делительной окружности

колеса, что соответствует положительному

смещению инструмента

![]() .

На расстоянии

.

На расстоянии

![]() вверх и вниз от делительной прямой

проводим прямые граничных точек, а на

расстоянии

вверх и вниз от делительной прямой

проводим прямые граничных точек, а на

расстоянии

![]() - прямые вершин и впадин, станочно -

начальную прямую Q-Q

проводим касательно к делительной

окружности в точке Р

- прямые вершин и впадин, станочно -

начальную прямую Q-Q

проводим касательно к делительной

окружности в точке Р![]() (полюс

станочного зацепления).

(полюс

станочного зацепления).

3. Проводим линию станочного зацепления

N

Р

через полюс станочного зацепления Р

касательно к основной окружности. Эта

линия образует с прямыми исходного

производящего контура инструмента

углы, равные

![]() .

.

4. Строим исходный производящий контур реечного инструмента так, чтобы ось симметрии совпадала с вертикалью. Для этого от точки пересечения вертикали с делительной прямой (точка G) откладываем влево по горизонтали отрезок 1/4 шага и через конец его перпендикулярно линии зацепления N Р проводим наклонную прямую, которая образует угол с вертикалью. Эта прямая является прямолинейной частью профиля зуба исходного производящего контура инструмента. Закруглённый участок профиля строим как сопряжение прямолинейной части контура с прямой

вершин

или с прямой впадин окружностью радиусом

![]() .

Симметрично относительно вертикали

Р

G

строим профиль второго зуба исходного

производящего контура, прямолинейный

участок которого перпендикулярен к

другой возможной линии зацепления Р

К

.

Симметрично относительно вертикали

Р

G

строим профиль второго зуба исходного

производящего контура, прямолинейный

участок которого перпендикулярен к

другой возможной линии зацепления Р

К![]() .

Расстояние между

.

Расстояние между

одноимёнными профилями зубьев исходного производящего контура равно

шагу

![]() .

.

5. Производим построение профиля зуба проектируемого колеса, касающегося профиля исходного производящего контура в точке К.

Для построения ряда последовательных положений профиля зуба исходного производящего контура вспомогательную прямую ММ проводим касательно к окружности вершин. Фиксируем точку пересечения линии ММ

и прямолинейной части профиля инструмента W и центр окружности

закруглённого участка профиля - точка L. Откладываем на прямой ММ несколько отрезков равной длины и отмечаем точки I, II, III, IV, V, VI и т.д.

Такие же по величине отрезки откладываем на станочно - начальной прямой Q-Q (точки 1, 2 ,3 ,4 ,5 ,6… ) и на дуге делительной окружности

(точки 1`, 2`, 3`, 4`, 5`, 6`…). Из центра О колеса через точки 1, 2, 3, 4, 5…

на делительной окружности проводим лучи 01, 02, 03, 04, 05… до пересечения с окружностью вершин в точках 1``, 2``, 3``, 4``, 5``… При перекатывании без скольжения станочно - начальной прямой по делительной окружности точки 1, 2 ,3 ,4 ,5 ,6,… и точки 1`, 2`, 3`, 4`, 5`, 6`,… последовательно совпадают; то же для точек I, II, III, IV, V, VI,… и точек 1``, 2``, 3``… . При этом точка W описывает укороченную эвольвенту, а точка L- удлинённую.

Любое промежуточное положение точки W или L находим построением соответствующих треугольников. Например, для положения 2 берем

треугольник

II-2-W,

размеры которого при обкатке сохраняются.

Когда точка 2 совпадает с 2``, сторона

II-2 пойдёт по лучу 02`` и займёт положение

2``- 2. Тогда точка W![]() определится как положение вершины

треугольника, построенного методом

засечек по известным величинам сторон

(2``2= II-2; W-2``=

II - W,

2` - W

=2-W),

т.е. треугольник W-

II -2 займёт положение треугольника 2``-2-

W

. Аналогично находится положение точки

L

определится как положение вершины

треугольника, построенного методом

засечек по известным величинам сторон

(2``2= II-2; W-2``=

II - W,

2` - W

=2-W),

т.е. треугольник W-

II -2 займёт положение треугольника 2``-2-

W

. Аналогично находится положение точки

L

![]() .

Из точки L

проводим окружность радиусом

,

а через точку W

касательно к этой окружности - прямую,

которая даёт новое положение исходного

производящего контура. Все последующие

положения строятся аналогично. К

полученному ряду положений профиля

зуба исходного контура проводим

огибающую, которая определяет левый

профиль зуба изготовляемого колеса.

Далее по окружности вершин

откладываем толщину зуба S

.

Из точки L

проводим окружность радиусом

,

а через точку W

касательно к этой окружности - прямую,

которая даёт новое положение исходного

производящего контура. Все последующие

положения строятся аналогично. К

полученному ряду положений профиля

зуба исходного контура проводим

огибающую, которая определяет левый

профиль зуба изготовляемого колеса.

Далее по окружности вершин

откладываем толщину зуба S![]() .

Через концы отложенных отрезков по

шаблону строим вторую половину профиля

этого же зуба.

.

Через концы отложенных отрезков по

шаблону строим вторую половину профиля

этого же зуба.

На

изготовляемом колесе строим три зуба.

Для их построения откладываем от

вертикали в обе стороны шаг по хорде

делительной окружности р![]() .

.