S

.rtf

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По

таблице №1 строим зависимости μ(T),

Cp(T),

Pr(T).

И находим

,

,

,

,

,

,

,

,

,

,

.

.

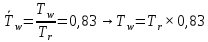

Определяем температуры и энтальпии восстановления газа на адиабатической стенке и в выбранных сечениях сопла: T∞ = Ti,

Температура

восстановления

Температура

стенки

Где

– коэффициент восстановления.

– коэффициент восстановления.

,

,

– энтальпии

при температурах восстановления и

стенки.

– энтальпии

при температурах восстановления и

стенки.

2. Определяем коэффициенты теплообмена в выбранных сечениях сопла.

Плотность

продуктов сгорания при температуре

стенки:

Число

Рейнольдса:

s – длина сопла по контуру, определяем графически, измеряя длину кривой от КС до расчетного сечения.

Определим значение чисел Статона:

Для учета шероховатости и конденсированной фазы вводятся коэффициенты kш и kр.

,

где A,

m,

n

– коэффициенты, A

= 0,0246, m

= -0,3, n

= 2,45;

,

где A,

m,

n

– коэффициенты, A

= 0,0246, m

= -0,3, n

= 2,45;

Z – содержание к-фазы в продуктах сгорания, Z=0,35

Число

Стантона с учетом поправочных

коэффициентов:

Коэффициент

теплоотдачи:

.

.

Результат расчетов приведен в таблице №3.

Таблица №3.

|

№ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По результатам расчёта строим график зависимости коэффициента α от S:

По полученным значениям видно, что самым теплонагруженным является критическое сечение, поэтому решено сделать его из тугоплавкого металла, в данном случае применен вольфрам. Длина «ленточки» трансзвуковой части сопла выбирается с учетом технологических и эксплуатационых требований. Для того, чтобы выполнить отверстие диаметром dкр наличие «ленточки» является необходимым и отвечает требованиям технологичности конструкции. Кроме того, в процессе работы РДТТ при наличии острой кромки критического сечения происходил бы её разгар практически с первых секунд работы двигателя. Это привело бы к падению давления в камере, снижению тяги и появлению экстриситента. Поэтому с целью избежания указанных эффектов трансзвуковую часть сопла изготавливают в виде цилиндрической образующей. Однако «ленточка» не должна быть слишком длинной, поскольку в этом случае увеличиваются габаритно-массовые характеристики сопла и повышается вероятность осаждения к-фазы на входе в трансзвуковую часть сопла. Кроме того применены следующие материалы: углепластик для внутренней поверхности расширяющей части и крепления эластичного опорного шарнира, углрод-углеродный композитный материал для сужающейся части («воротник»), а также высокоплотный графит в сужающейся части сопла перед критикой.

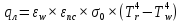

Затем

по формуле

определяем конвективный тепловой поток

в каждом сечении (результаты приведены

в таблице №5).

определяем конвективный тепловой поток

в каждом сечении (результаты приведены

в таблице №5).

Определение лучистого теплового потока.

Топливо обусловлено в первую очередь содержанием в них водяных паров и углекислого газа.

Радиационный тепловой поток от газов к стенке определяется по формуле:

Где

εпс

– эффективная интегральная излучающая

способность (степень черноты) стенки и

продуктов сгорания ; εw

= 0,8 – эффективная степень черноты

стенки; σ0

= 5,67•10-8

Вт/(м2•T4)

– постоянная Стефана-Больцмана.

Из

результатов расчета термодинамических

параметров (см. Приложение №1) парциальные

давления:

,

,

.

.

Длина

пути луча:

Степень черноты смеси газов H2O и CO2:

Степень

черноты H2O

:

Давление в камере сгорания – pk = 4 Мпа. Внутренний диаметр канала dв = 0,07 м, наружный диаметр заряда – dв = 0,35 м, радиус скругления щели – rщ = 0,001 м, длина заряда – L = 1 м, длина щелевой части – Lщ = 0,33 м. Оба торца заряда свободны, поскольку используются передняя и задняя раскрепляющие манжеты. В качестве примера зададимся следующими характеристиками смесевого топлива. Плотность топлива – ρт = 1500 кг/м3, предел прочности топлива на растяжение – [σв.р] = 5 Мпа, модуль упругости топлива – E = 20 Мпа, коэффициент Пуассона – μ = 0,4, температурный коэффициент топлива линейного расширения топлива – αт = 0,9•10-4 К-1, равновесная и предельно допустимая температуры эксплуатации – Т0 = 20°С, Т1 = 50°С. Величину предельной относительной деформации можно рассчитать по формуле

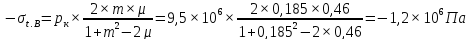

А. Напряжения при нагружении заряда внутрекамерным давлением.

Безразмерный

радиус:

Давление на внешней поверхности заряда рассчитаем по зависимости:

Напряжения на внешней поверхности заряда:

-

радиальные

-

тангенциальные

Напряжения на внутренней поверхности заряда:

-

радиальные

-

тангенциальные

Для внутренней поверхности топлива рассчитаем возникающие деформации.

Деформация

внутренней поверхности канального

заряда

:

:

Выбираем

далее по номограммам коэффициент

разгрузки

:

:

Для

и

и

величина

величина

Таким образом, величина кольцевой деформации канала будет равна:

.

.

Так как εt.A = 0,24≤0,25, то условие прочности выполняется.

Определим деформацию основание щели с учетом коэффициентов нагрузки.