S

.rtf

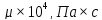

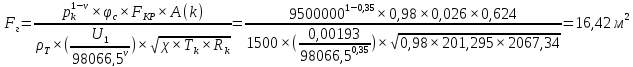

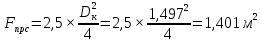

Площадь критического сечения:

где

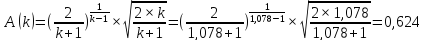

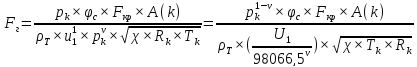

Потребная площадь горения заряда:

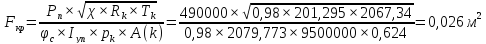

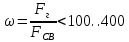

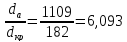

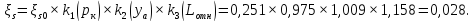

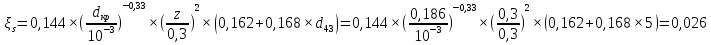

Критерий Победоносцева:

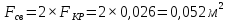

Площадь канала на выходе:

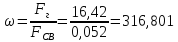

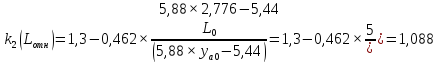

Тогда критерии Победоносцева:

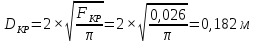

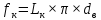

Диаметр критического сечения:

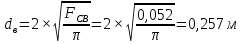

Диаметр сечения канала:

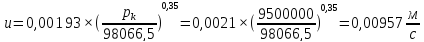

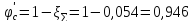

Примем в первом приближении скорость горения постоянной по времени:

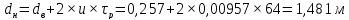

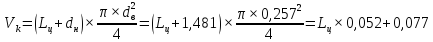

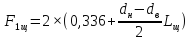

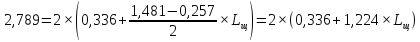

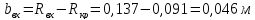

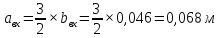

Внешний диаметр заряда:

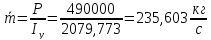

Средний расход топлива:

Масса топлива:

Введем следующие допущения: - торцы заряда примем сферическими. - потерей массы на формообразование щелей пренебрежём (это допущение приемлемо только в случае малой толщины щелей; при значительной толщине щелей, либо значительном их количестве, потери массы необходимо учитывать). - торцы заряда и щелей бронированы. Толщиной бронировки торцов и щелей также пренебрежём. - Таким образом, объём заряда считается как объём цилиндра диаметром D со сферическими торцами того же диаметра и центральным каналом диаметром d.

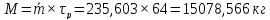

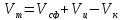

Объём топлива:

Объём сферы:

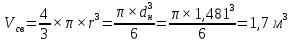

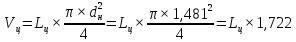

Объём цилиндра:

Объём канала:

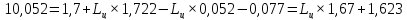

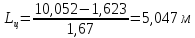

Найдем длину цилиндрической части, используя свойство аддитивности объёма:

Исходя из технологических соображений, примем для щелевой секции уменьшенное значение коэффициента Победоносцева ω = 40.

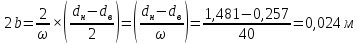

Тогда толщина щелей:

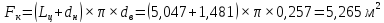

Площадь горения, обеспечивающая каналом:

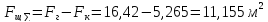

Потребная площадь щелей:

Рассмотрим вариант с количеством щелей N = 4. Толщина свода щелевой секции при этом практически равна толщине свода канальной части.

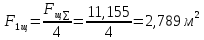

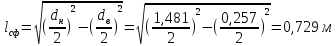

Площадь горения одной щели:

В начальный момент времени половина каждой щели состоит из половины сегмента круга и прямоугольника. Площадь сектора круга найдем численно – из построения геометрии заряда.

Таким образом, площадь одной щели равна:

где

где

-

длина щели по цилиндру.

-

длина щели по цилиндру.

Таким образом, длина цилиндрической части канальной секции заряда – 3,318 м.

Площадь горения на момент окончания работы двигателя:

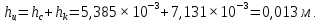

Длина канала в сферической части корпуса:

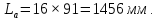

Длина канала:

Площадь канальной части:

Параметры щелевой части заряда: Для упрощения расчета условно пренебрежём цилиндрической (канальной) поверхностью щелевой секции заряда, и примем, что плоские поверхности щелей пересекаются по прямой. Влияние данного допущения на точность конечного результата крайне невелико. Щелевой (N=4) заряд состоит из восьми плоских поверхностей, каждая из которых в свою очередь состоит из прямоугольного участка и половины сегмента круга.

Полная площадь горения:

Потребное значение площади горения:

Рассчитаем параметры заряда ( площадь -> давление -> скорость горения -> время) в зависимости от толщины свода. Параметры щелевой части заряда определим численно – построив геометрию заряда для каждой расчетной точки. Результаты расчета сведем в таблицу.

δ – толщина сгоревшего слоя, м r/d – радиус/диаметр канала, м

Расчет ВОспламенительного устройства.

Основным назначением системы воспламенения является зажигание топливного заряда РДТТ за заданное время по определенному закону и при выполнении совокупности дополнительных требований: - обеспечение заданного времени задержки воспламенения и выхода на квазистационарный режим работы; - обеспечение заданной скорости нарастания давления в КС при выходе на режим; - отсутствие «забросов» рк при воспламенении заряда за установленный предел; - надежность, приемлемость габаритно-массовых характеристик и др. эксплуатационные требования. Основными задачами при проектировании системы воспламенения являются. 1.Выбор способа воспламенения. 2.Выбор конструктивной схемы системы воспламенения и её пространственного размещения в камере сгорания двигателя. 3.Выбор марки воспламенительного состава. 4.Определение массовых, геометрических параметров системы воспламенения.

Конструктивное оформление системы воспламенения может быть организовано в неразрушающемся или разрушающемся корпусе. В последнем случае навеска воспламенительного состава обеспечивает поступление продуктов сгорания во внутрикамерный объем случайным образом, что сказывается на стабильности получаемых внутрибаллистических характеристик РДТТ на начальном этапе работы.

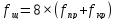

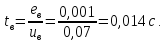

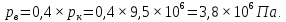

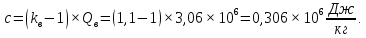

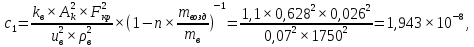

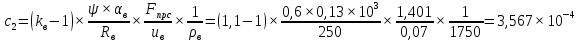

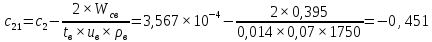

Рассчитаем массу воспламенительного состава на основе дымного ружейного пороха (ДРП) для РДТТ с внутренним диаметром камеры сгорания Dk = 1,481 м, свободным объёмом камеры сгорания – Wсв = 0,395 м3 (сумма объёма щелей и объёма канала), площадью критического сечения Fкр = 0,026 м2, давлением в камере сгорания – рк = 9,5 МПа. Плотность ДРП – ρв = 1750 кг/м3, насыпная плотность – ρвн = 1000 кг/м3, толщина свода зерна – eв ≈ 0,001 м, удельная теплота сгорания состава – Qв = 3,06 МДж/кг, показатель процесса расширения продуктов сгорания – kв ≈ 1,1, средняя скорость горения ДРП – uв = 0,07 м/с, газовая постоянная продуктов сгорания воспламенителя – Rв = 250 Дж/кг/К. Примем также, что коэффициент, учитывающий дегрессивность площади горения зерен m = 2.

Определяем время горения отдельного зерна ДРП:

Найдем давление, которое должен обеспечить воспламенитель:

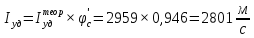

Постоянная расхода ПС воспламенителя:

Найдем площадь поверхности предсоплового пространства:

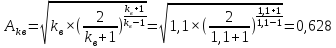

Определим коэффициенты, необходимые для расчета:

При отсутствии влияния воздуха на процесс воспламенения в начальный момент (n=0) получим:

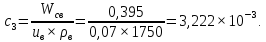

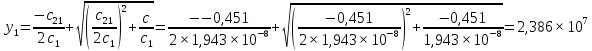

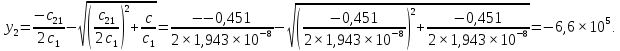

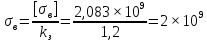

Корни характеристического уравнения имеют вид:

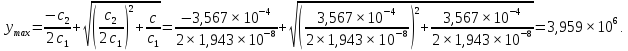

Максимальное значение функции:

Время достижения максимального давления:

Необходимая начальная поверхность горения воспламенителя:

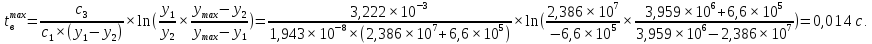

Необходимая масса воспламенительного состава:

С учетом массы воздуха, находящегося в свободном объеме РДТТ, определим потребную массу воспламенительного состава:

4. Проектирование и расчет корпуса двигателя.

4.1 Особенности РДТТ. Одной из особенностей РДТТ является то, что корпус двигателя одновременно является корпусом ракеты, и «топливным баком», и камерой сгорания. Корпус РДТТ, являющийся частью силовой конструкции ракеты, предназначен также для передачи тяги от двигателя к летательному аппарату в целом. Кроме того, он воспринимает внешние аэродинамические нагрузки при движении в атмосфере. В условиях хранения корпус предохраняет заряд твёрдого топлива от внешних атмосферных и биоповреждений.

4.2. Выбор конструкции корпуса РДТТ. Корпус двигателя состоит из обечайки, стыковых узлов, соединяющих между собой отсеки, обечайку и днища (не для всех корпусов обечайка и днища раздельны), а также фланцев, необходимых для крепления. В настоящее время в РДТТ применяются в основном три типа обечаек: металлические, из композитных материалов и комбинирование. Как наиболее перспективные широко используются пластиковые корпуса типа «кокон» (стеклопластиковые, органопластиковые и др.), которые изготавливаются из волокна, пропитанного термотойким связующим, путём спирально-кольцевой намотки на специальную оправку.

4.3. Выбор конструкции корпуса РДТТ. Выбор материала для корпуса РДТТ зависит от назначения ракеты, размеров двигателя, действующих нагрузок и условий эксплуатации. С целью удовлетворения требований, предъявляемых к надежности РДТТ, при проектировании корпусов используют современные пакеты прикладных программ типа Mechanical Desktop, Solid Works и др., а также результаты новейших исследований в области механизма разрушений. В настоящее время для различных типов ракет применяются следующие материалы: легкосвариваемые легированные сплавы, алюминевые, магнивые и титановые сплавы, стекло-, угле- и органопластики. Значительная роль в улучшении весового совершенства РДТТ принадлежит волокнистым материалам. Появившись во второй половине XX века, композитные материалы и, в первую очередь, армированные пластики на основе стеклянных и органических арамидных волокон время стали одним из важнейших видов новых конструкционных материалов. Высокая механическая прочность, малый удельный вес, хорошие теплофизические и электроизоляционные свойства, высокая сопротивляемость воздействию ударным и динамическим нагрузкам, радиопрозрачность, большая демпфирующая способность, технологичность, хорошие эксплуатационные характеристики и другие ценные свойства обеспечивают растущее применение конструкции, выполненных из различных материалов. В таблице 1 приведены характеристики композиционных и металлических материалов, используемых для изготовления корпусов РДТТ. Таблица 1. Материалы корпуса РДТТ

|

Параметр |

[σв], ГПа |

Е, ГПа |

Ρ, кг/м3 |

[σв]/ρ/g0, км |

|

Kevlar |

2 |

90 |

1360 |

150 |

|

Армос |

2,35…2,5 |

93…100 |

1350 |

189 |

|

Стеклопластик |

1 |

45 |

2070 |

49 |

|

Боропластик |

0,88 |

200 |

2060 |

44 |

|

Углепластик КМУ-1 |

0,4…1,02 |

150…200 |

1490 |

36 |

|

АМГ-6 |

0,29 |

|

2640 |

11 |

|

ВТЗ-1 |

1,1 |

|

4500 |

25 |

Примечание. Приведен предел прочности при растяжении, g0 – ускорение свободного падения. Анализ различных литературных источников и данные в таблице 1 свидетельствуют, что наиболее перспективным является применение цельномотанных конструкций типа «кокон», выполненных методом спиральной намотки из органопластика. Использование органических волокон обеспечивает дальнейшее повышение характеристик корпусов РДТТ и является перспективным направлением развития ракетной техники. Органопластик обладает рядом преимуществ стеклопластиков. Прежде всего, он имеет самое высокое значение удельной прочности [σв]/ρ/g0>100 км, которая в 6 раз превышает удельную прочность титана. Анализ весовых характеристик двигателей из стеклопластика и органопластика показывает, что выигрыш в массе по сравнению с двигателями, изготовленных из высокопрочных конструкционных сталей, составляет для стеклопластиков 15…25%, а для органопластиков 30…50%. Кроме того, композиционный материал на основе органоволокна обладает на 20…30% большей, чем стекловолокно, сопротивлением к поверхностным повреждением, хорошими электро- и теплоизаляционными свойствами, антикоррозионной стойкостью. К недостаткам органопластиков можно отнести сравнительно низкую прочность на сжатие, высокую ползучесть и высокую стоимость.

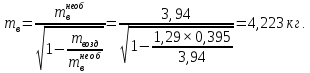

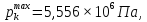

4.4. Расчет толщины силовой оболочки центральной части корпуса РДТТ. Допустимое напряжение на растяжение композиционного материала определяется соотношением:

Па

Па

где

[σв]

– пердел прочности на разрыв в

тангенциальном направлении; k3

– коэффициент запаса прочности, который

можно принять равным 1,15…1,3.

При

расчете обечайки на прочность, примем,

что корпус состоит из днищ с полюсными

отверстиями для крепления соплового

блока и воспламенителя, полученных

спиральной намоткой по геодезической

линии, и цилиндрической обечайки,

внутренний слой которой образован

спиральной намоткой ( с линейно меняющимся

по длине углом намотки) как одно целое

с днищами, а наружный слой – кольцевой

намотки.

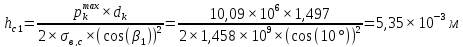

Значение

максимального давления в камере сгорания

диаметры переднего и заднего полюсных

отверстий: d01

=

0,18 м,

d02=0,318

м; наружный диаметр корпуса D=dk=

2 м.

диаметры переднего и заднего полюсных

отверстий: d01

=

0,18 м,

d02=0,318

м; наружный диаметр корпуса D=dk=

2 м.

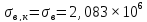

Допустимые напряжения при спиральной σв,с и кольцевой намотке могут быть определены по следующим рекомендациям

Па,

Па,

Па.

Па.

При

выполнения услодним вия

можно принять α=0,7.

можно принять α=0,7.

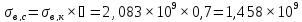

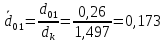

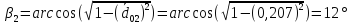

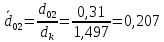

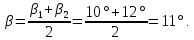

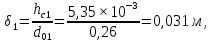

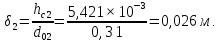

Углы намотки волокон у переднего и заднего днищ β1 и β2 соответственно равны:

,

,

где

,

,

где

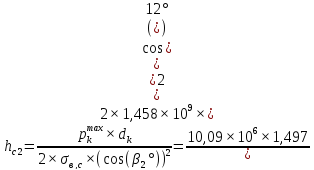

Толщины обечаек спиральной намотки в месте соединения цилиндрической обечайки с передним hc1 и задним hc2 днищами рассчитываются по формулам:

Угол намотки волокон цилиндрической части оболочки (в её средней части) определяется как среднее углов намотки переднего и заднего днищ:

При

выполнении условия

рекомендуется использовать следующие

формулы для определения размеров

обечайки.

Толщины

спиральной и кольцевой намоток в

центральной части обечайки рассчитываются

по формулам:

рекомендуется использовать следующие

формулы для определения размеров

обечайки.

Толщины

спиральной и кольцевой намоток в

центральной части обечайки рассчитываются

по формулам:

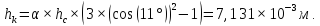

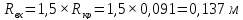

Тогда толщина центральной части цилиндрической обечайки будет равна

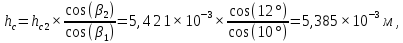

Толщина обечаек в центральной части переднего и заднего рассчитываются соответственно по зависимостям:

5.

Проектирование соплового блока

двигателя.

Сопловой

блок РДТТ – совокупность сопла и

элементов, обеспечивающих его надежное

крепление к корпусу, гермитичность

данного соединения и, при необходимости

подвижность сопла относительно корпуса

двигателя.

Сопла

РДТТ представляют собой каналы с

переменной по длине площадью сечения,

в которых происходит преобразование

части тепловой энергии ПС в кинетическую

энергию истекающей струи. В современных

двигателях применяются сопла, как с

коническим контуром, так и с профилированным.

Сопла с профилированным контуром

обеспечивают меньшие потери по сравнению

с соплами с коническим контуром, но они

более сложны в проектировании и

изготовлении.

В

настоящий момент наибольшее распространение

получили односопловые конструкции с

центральным расположением относительно

оси корпуса. Они меньше подвержены

неосесимметричной эрозии материала

тракта и возникновению эксцентриситента

тяги. В таких соплах меньше потери

удельного импульса, возможна реализация

большой степени расширения и большого

разнообразия способов создания боковых

усилий. Для сокращения длины двигателя

такие сопл частично утапливают в корпус.

Газодинамический тракт формируют

набором композиционных материалов

(углепластик, графит, тугоплавкие сплавы,

углерод-углеродные композиционные

материалы).

Для

управлением вектором тяги по направлению

сопло выполняется поворотным. В качестве

узла подвески и управления вектором

тяги может быть использовано сопло с

эластичным опорным шарниром (ЭОШ). Его

достоинства состоят в отсуствии влияния

на газодинамику протока и в малых

потребных рулевых усилий для поворота

сопла.

5.1.

Требования к сопловым блокам.

Основной

особенностью РДТТ является наличие

К-фазы в продуктах сгорания, поэтому к

сопловым блокам предъявляют следующие

требования:

-

сопловой блок должен выдержать все

факторы рабочего процесса (давление,

температуру, воздействие конденсированной

фазы, космического излучения и пр.);

-

сопловой блок должен удовлетворять

эксплуатационным требованиям, т.е.

обеспечивать возможность управления

вектором тяги в полете, удобство и

транспортировки и пр.

-

сопловой блок должен обеспечивать

минимальность осевых габаритов

двигателя;

-

сопловой блок должен быть технологичным

в изготовлении.

В

настоящее время широкое применение

получили утопленные сопла в камеру

сгорания. Утопленные сопла имеют

следующие основные особенности:

-

повышенный эрозионный износ зоны

«воротника», входящего в КС;

-

выпадение K-фазы

в зоне за «воротником»;

-

потери удельного импульса составляет

порядка 0,6 – 1,2 %, в зависимости от степени

утопленности сопла.

5.2.

Выбор типа сопла

С

целью достижения высоких качеств сопла

(малые потери и масса), большой степени

расширения и возможности использовать

для регулирования тяги по направлению

поворотное сопло, выберем из всех

известных типов сопловых блоков

односопловую конструкцию с центральным

расположением относительно оси корпуса.

С целью снижения габаритов ступени, а,

следовательно, и ее массы сопловой блок

спроектируем утопленным.

5.3

Профилирование сопла и расчет потерь

удельного импульса.

5.3.1

Расчет входной части сопла.

Входная

часть сопла (воротник) профилируется с

целью обеспечения более равномерной

картины потока после входа в докритическую

часть сопла и обеспечения сниженной

эрозии материала воротника

Профилирование

производится по дуге эллипса с отношениями

длин полуосей a:b=3:2.

По

рекомендация принимаем:

Длины осей эллипса определяем по соотношениям:

5.3.2

Расчет сверхзвуковой части сопла

По

значениям показателя процесса k=1,0776

и относительно диаметра

,

принимаем угол входа в сверхзвуковую

часть сопла и угол на срезе сопла: βm

=

34°, βa

= 7°. Приведенная длина сопла

,

принимаем угол входа в сверхзвуковую

часть сопла и угол на срезе сопла: βm

=

34°, βa

= 7°. Приведенная длина сопла

тогда

тогда

Построение профиля сопла представлено

на листе 3.

Построение профиля сопла представлено

на листе 3.

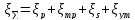

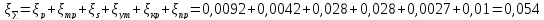

5.3.3. Расчет потерь удельного импульса. Потери удельного импульса в соловой блоке можно разделить на ряд составляющих:

,

,

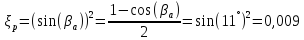

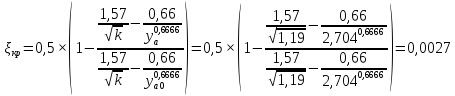

Где ξр – потери из-за рассеяния потока, ξтр – потери на трение, ξs – потери на многофазность потока, ξут – потери на утопленность соплового блока. Потери удельного импульса из-за рассеяние потока:

,

,

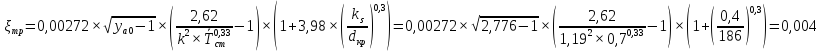

Потери удельного импульса из-за трения потока рассчитываются по формуле:

Здесь

– температурный фактор,

– температурный фактор,

,

,

ks = 0,4 мм – параметр шероховатости внутренней поверхности сопла. В точной постановке определение потерь из-за трения производится в процессе комплексного расчета течения продуктов сгорания в сопле с учетом турбулентного пограничного слоя на стенке сопла, теплообмена и вдува продуктов разложения теплозащитного покрытия в пограничный слой. Потери удельного импульса из-за наличия конденсированных продуктов сгорания со средним размером d43 определяется по выражению:

Где

Где

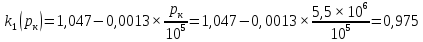

Примем значение dкр, d43 подставляются соответственно в метрах и мкм, z – относительная массовая концентрация к-фазы в продуктах сгорания. Данная корреляция справедлива, если 3 мкм<d43<7 мкм, 0<z<0,5. Коэффициент учитывающий абсолютное значение давления в камере сгорания РДТТ и обуславливающий снижение потерь при увеличении давления торможения вследствие ускорения процессов скоростной релаксации потока, рассчитывается по зависимости:

Причем в эту формулу значение давления в КС подставляется в Па.

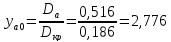

Для учета влияния геометрической степени расширения РДТТ, обуславливающего уменьшение двухфазных потерь за счет снижения градиента скорости потока по длине сопла, можно воспользоваться зависимостью

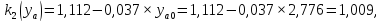

3 < ya0 < 7.

Коэффициент, учитывающий степень укорочения сопла может быть расчитан по формуле

Среди прочих потерь наибольшее значение могут иметь потери из-за разгара критического сечения сопла, что связано с местной деструкцией и уносом материала. Среднее за время работы РДТТ величину потерь данного рода можно рассчитать по зависимости

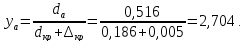

Здесь ya – текущее значение относительного диаметра среза сопла. Причем в качестве первого приближения можно принять, что увеличение диаметра критического сечения сопла составляет ∆кр ~ 5 мм и тогда

Потери на утопленные сопла ξут составляют ~ 0,01.

Суммарные потери удельного импульса в соаловом блоке составляют:

Коэффициент

потерь сопла:

Значение реального удельного импульса:

5.4 Расчет параметров газового потока в сопле.

Характеристики продуктов сгорания топлива:

Температура в КС – Tк = 3145 К

Газовая

постоянная –

,

,

Показатель адиабаты – k = 1,19

Давление

в КС -

Зависимость характеристик от температуры находим с помощью универсальной программы «Астра». Распечатка результатов расчета приведена в приложении №2.

Таблица №1

|

T, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

|

|