- •Курсовой проект по основам проектирования машин

- •Москва 2013 г. Реферат.

- •Содержание

- •Техническое задание

- •Исходные данные для проектирования

- •Данные для построения индикаторной диаграммы

- •Ступень I

- •Ступень II

- •1.1 Определение размеров кривошипно-ползунного механизма.

- •1.2. Построение индикаторных диаграмм и графиков сил сопротивления.

- •1.3. Определение передаточных функций и отношений.

- •1.4. Построение графиков приведенных моментов от сил сопротивления.

- •1.5 Построение графика суммарной работы.

- •1.6. Построение графика приведенного момента суммарного II группы звеньев.

- •1.7 Построение приближенного графика кинетической энергии звеньев механизм.

- •1.8 Определение необходимого момента инерции маховых масс.

- •1.9. Определение момента инерции дополнительной маховой массы (маховика).

- •1.10. Построение графика угловой скорости.

- •2. Силовой расчет механизма.

- •2.1.Определение углового ускорения звена приведения

- •2.2. Построение кинематической схемы механизма.

- •2.4. Силовой расчет

- •3.1. Проектирование зубчатой передачи.

- •3.1.1. Исходные данные для проектирования.

- •3.1.2. Выбор коэффициентов смещения с учетом качественных показателей работы зубчатой передачи.

- •3.1.3. Геометрический расчет проектируемой зубчатой передачи.

- •3.1.4. Построение станочного зацепления.

- •3.1.5. Построение зубчатого зацепления.

- •3.2. Проектирование планетарного редуктора.

- •3.2.1. Исходные данные для проектирования.

- •3.2.2. Подбор чисел зубьев.

- •3.2.3.Выбор числа зубьев колес.

- •3.2.4. Графическая проверка передаточного отношения редуктора.

- •4. Проектирование кулачкового механизма.

- •4.1. Исходные данные для проектирования.

- •4.2. Построение кинематических диаграмм движения толкателя.

- •4.3. Построение допустимой области расположения центра вращения кулачка.

- •4.4. Построение центрового и конструктивного профилей кулачка

- •4.5. Построение графика изменения углов давления.

- •Заключение

- •Список литературы. Основная литература:

- •Дополнительная литература:

3.1. Проектирование зубчатой передачи.

3.1.1. Исходные данные для проектирования.

Произвели

геометрический расчет эвольвентной

зубчатой

передачи

для колёс 13 и 14 с числами зубьев

=12

и

=12

и =18

и модулемm=4

мм. Геометрия проектируемой передачи

определяется параметрами исходного

контура инструмента и величинами его

смещения при нарезании колёс передачи.

При нарезании колес прямозубой передачи

исходный производящий контур по ГОСТ

13755-81 имеет следующие параметры:

=18

и модулемm=4

мм. Геометрия проектируемой передачи

определяется параметрами исходного

контура инструмента и величинами его

смещения при нарезании колёс передачи.

При нарезании колес прямозубой передачи

исходный производящий контур по ГОСТ

13755-81 имеет следующие параметры:

-

угол главного профиля

-

коэффициент высоты головки зуба

;

;

-

коэффициент высоты ножки

;

;

-

коэффициент радиального зазора

.

.

- модуль m=4 мм;

Абсолютные значения размеров зуба исходного контура получают умножением перечисленных коэффициентов на модуль.

Для

вычисления основных геометрических

размеров передачи используется программа

ZUB

(результаты работы программы приводятся

в приложении 2), по данным которой строятся

графики. С помощью графиков производится

выбор коэффициента смещения

,

от которого зависят качественные и

геометрические показатели проектируемого

зубчатого колеса.

,

от которого зависят качественные и

геометрические показатели проектируемого

зубчатого колеса.

3.1.2. Выбор коэффициентов смещения с учетом качественных показателей работы зубчатой передачи.

При

выборе коэффициента смещения

необходимо добиться выполнения следующих

основных требований:

необходимо добиться выполнения следующих

основных требований:

При работе передачи не должно происходить заклинивания.

У проектируемой передачи должно отсутствовать такое явление как подрезание зубьев, и их толщина на окружности вершин не должна быть меньше допустимой.

Коэффициент перекрытия проектируемой передачи должен быть больше допустимого.

Значения

коэффициентов смещения

и

и должны быть такими, чтобы предотвратить

все перечисленные выше явления. Расчетные

коэффициенты смещения

должны быть такими, чтобы предотвратить

все перечисленные выше явления. Расчетные

коэффициенты смещения и

и для проектируемой зубчатой передачи

должны быть выбраны так, чтобы не было

подрезания и заострения зубьев. Отсутствие

подрезания обеспечивается при наименьшем

(

для проектируемой зубчатой передачи

должны быть выбраны так, чтобы не было

подрезания и заострения зубьев. Отсутствие

подрезания обеспечивается при наименьшем

( ),

а отсутствие заострения - при максимальном

значении коэффициента смещения (

),

а отсутствие заострения - при максимальном

значении коэффициента смещения ( ),

следовательно, должно выполняться

неравенство

),

следовательно, должно выполняться

неравенство

Для этого определяем наименьшее число зубьев на колесе без смещения, свободных от подрезания,

примем

примем

а затем коэффициенты наименьшего смещения исходного профиля:

Максимальный

коэффициент смещения не может быть

вычислен непосредственно, он может быть

получен построением. Для этого на графике

в зависимости от химико-термической

обработки проводят линию

до пересечения с кривой

до пересечения с кривой .

В точке их пересечения получают значение

.

В точке их пересечения получают значение .

.

Таким

образом, выделена зона «подрезание-заострение».

Проведена линия

=1,1 до пересечения с графиком

=1,1 до пересечения с графиком .

Таким образом, определена область

допустимых значений

.

Таким образом, определена область

допустимых значений .

В этой области был выбран коэффициент

смещения

.

В этой области был выбран коэффициент

смещения .

.

3.1.3. Геометрический расчет проектируемой зубчатой передачи.

При

нарезании прямозубых колес применяется

стандартный инструмент, который

устанавливают под углом

к плоскости заготовки. Реечный производящий

контур в этом случае (

к плоскости заготовки. Реечный производящий

контур в этом случае ( )

имеет следующие параметры:

)

имеет следующие параметры:

- угол профиля

.

.

- шаг

.

.

- модуль зубьев

.

.

- коэффициент высоты головки зуба

.

.

- коэффициент радиального зазора

.

.

- радиусы делительных окружностей колес:

,

,

;

;

.

.

- радиусы основных окружностей колес:

,

,

;

;

.

.

- наименьшее число свободных от подрезания зубьев на колесе без смещения:

.

.

- коэффициенты наименьшего смещения исходного контура:

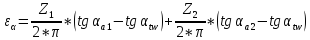

-угол

зацепления передачи (для коэффициентов

смещения

=0,5

и

=0,5

и =0,5):

=0,5):

;

;

по

таблице для инвалют находим значение

- коэффициент воспринимаемого смещения:

;

;

y=0,847.

- коэффициент уравнительного смещения:

;

;

.

.

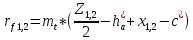

- радиусы начальных окружностей:

;

;

;

;

.

.

- межосевое расстояние:

.

.

- радиусы окружностей вершин:

;

;

;

;

.

.

- радиусы окружностей впадин:

;

;

=21

мм;

=21

мм;

.

.

- высота зубьев колес:

мм.

мм.

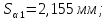

- толщина зубьев по дугам делительных окружностей:

;

;

.

.

- толщины зубьев по дугам окружностей вершин:

;

;

-

толщина зуба

исходного производящего контура по

делительной прямой, равная ширине

впадины

исходного производящего контура по

делительной прямой, равная ширине

впадины :

:

.

.

- шаг:

- радиус скругления основания ножки зуба:

.

.

- шаг по хорде делительной окружности шестерни:

.

.

- шаг по хорде делительной окружности зубчатого колеса:

.

.

- коэффициент торцевого перекрытия:

.

.

.

.

- коэффициент перекрытия косозубой передачи:

.

.

- коэффициенты удельного скольжения:

- коэффициент удельного давления: