3842

.pdf

УДК 681.2.084

СПОСОБ ОЦЕНКИ БЛИЖНЕГО ЭЛЕКТРОМАГНИТНОГО ПОЛЯ ПЕЧАТНЫХ ПЛАТ В ЗАМКНУТЫХ КОНСТРУКЦИЯХ

Аспирант кафедры КИПР Глотов В.В. Руководитель: д-р техн. наук, доцент М.А. Ромащенко

В статье представлены описание оценки ближнего электромагнитного поля печатных плат в замкнутых конструкциях

Решение вопросов электромагнитной совместимости становится в настоящее время неотъемлемым элементом деятельности предприятий-разработчиков и изготовителей технических средств, основой которых, как правило, являются печатные узлы. Обычная печатная плата может иметь сотни или даже тысячи цепей. При этом каждый контур является потенциальным источником энергии, который в конечном итоге может непреднамеренно воздействовать на другие цепи или элементы. Каждая схема непреднамеренно создает помехи, а так же она может сама оказаться под действием помех соседней цепи. Инженер - конструктор должен быть квалифицирован в области ЭМС, чтобы выявить схемы, которые являются потенциальными источниками и схемы, которые являются потенциально наиболее подверженными электромагнитным помехам.

Оценка ближнего электромагнитного поля печатных плат в закрытых конструкциях показывает происходящие изменения при распространении волны, которые влияют на излучения в большей степени, чем на изменения тока в печатных плат в закрытых помещениях, из-за физического присутствия печатной платы. Этот эффект является наиболее важным фактором, характеризующим взаимодействие между печатной платой и корпусом. Другие эффекты, вызываемые множественными взаимодействиями, такие изменения как распределения тока, потери излучения и импеданса. Таким образом, эквивалентная модель должна представлять не только излучения, но и физическое присутствие печатной платы, например, его плоскости земли и диэлектрического тела. Для этой цели, эквивалентная модель расширена, чтобы явно включать в себя плоскость заземления и диэлектрической платы.

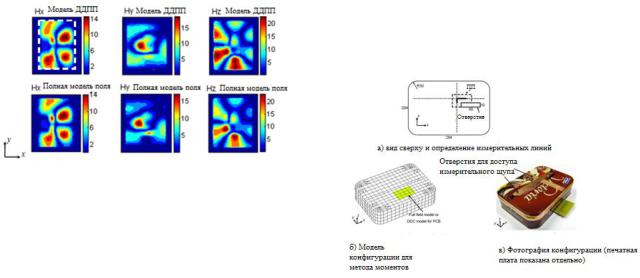

На рис. 1 показана конфигурация модели диполь – диэлектрик – проводящая плоскость. Диэлектрическая плоскость с заземляющей поверхностью имеет ту же толщину, что и печатная плата. Диэлектрический материал описывается относительно диэлектрической проницаемости εr, предполагая, что относительная проницаемость µr равна 1, а эффективная проводимость σ = 0. Это разумное приближение для подавляющего большинства подложек печатных материалов. Подобно приближений, сделанных в свободном пространстве модели, эквивалентные диполи

размещаются на верхней поверхности подложки, и в области, которая 6h ~ 10h меньше, чем размеры печатной платы. Никакой информации о реальной структуре схемы не требуется для построения модели.

Рис. 1. Модель конфигурации диполь – диэлектрик – проводящая плоскость

После того, как эквивалентные источники в модели диполь – диэлектрик – проводящая плоскость были определены, они могут заменить печатную плату в качестве модели на полное поле, которые также включает в себя близлежащие объекты, такие как корпус. Моделирование печатной платы внутри корпуса показан на рис. 2.

Рис. 2. Моделирование в закрытых помещениях: эквивалентная модель диполь –

диэлектрик – проводящая плоскость

Магнитные поля печатной платы внутри корпуса, полученные из эквивалентной модели диполь – диэлектрик – проводящая плоскость и полной модели поля, представлены на рис. 3.

170

Таблица 1 Параметры ближнего поля сканирования для Г-образной микрополосковой платы

Частота, (ГГЦ) |

4 |

|

|

Высота |

плоскость |

11,5 |

выше |

сканирования, (мм) |

печатной платы |

|

|

Размер |

плоскость |

120×75 |

|

сканирования, (мм) |

|

|

|

Разрешение |

2,5 |

|

|

сканирования, (мм) |

|

|

|

Белая граница в первой карте интенсивности показывает площадь корпуса. С помощью модели диполь – диэлектрик – проводящая плоскость, предсказанные поля были значительно улучшены, чем при использовании свободного пространства эквивалентной модели. Примерное распределение поля может быть получено, и предсказанное максимальное напряженности поля очень близки к результатам моделирования полного поля.

Рис. 3. Магнитные поля Г-образной микрополосковой платы внутри коробки испытания,

полученного из эквивалентной модели диполь – диэлектрик – проводящая плоскость и полной модели поля

Средний квадрат ошибки σMSE между результатами модели диполь-диэлектрик- проводящая плоскость и полной модели поля составляет 15%.

Расчетные затраты на моделирование с моделью диполь – диэлектрик – проводящая плоскость и полной модели поля для выше сказанного случая на 3,0 ГГц с компьютера Intel Core 2 Duo E8400 сравниваются в таблице 2. Хотя модель диполь – диэлектрик – проводящая плоскость также вычисляется на основе методов моментов, но сетки эквивалентного диполя массива гораздо грубее, чем у модели полного поля. Поэтому эквивалентная модель диполь –диэлектрик

– проводящая плоскость значительно снижает требования к памяти и время вычислений. В некоторых сложных проблем, преимуществ может быть еще больше, поскольку размер сетки модели диполь – диэлектрик – проводящая плоскость не зависит от сложности схемы.

Таблица 2 Вычислительные затраты на моделирование с моделью диполь – диэлектрик – проводящая

плоскость и полной модели поля

Вычислите |

Память |

Вычисли |

Время |

льные |

|

тельное |

моделирования |

затраты |

|

время |

конфигурации |

Модель |

|

|

|

ДДПП |

20МB |

10 |

5 минут |

модель |

|

минут |

|

Полная |

0,96 |

1,5 часа |

30 минут |

полевая |

Gb |

|

|

модель |

|

|

|

Исследование было сосредоточено на первых трех резонансных частот. Затем была создана и включена в полное поле вместе с приложенной эквивалентной моделью диполь – диэлектрик – проводящая плоскость. На рис. 4 показана конфигурация установки. Печатная плата была установлена на нижней части корпуса 284×204×65 мм. Рис. 4 показывает полные модели Еr, полученные с моделирования диполь – диэлектрик – проводящая плоскость, а также подробные результаты по двум линиям.

Рис. 4. Конфигурация Г-образный микрополосковой платы внутри корпуса для резонансного моделирования

Литература

1.Князев А. Д. Конструирование радиоэлектронной и электронновычислительной аппаратуры с учетом электромагнитной совместимости [Текст] / А.Д. Князев, Л.Н. Кечиев. – М.:Радио и связь, 1989. – 224с.

2.http://emc-problem.net

171

УДК 541.64:678.01

СТАБИЛИЗАЦИЯ ТОРЦЕВОГО ПАРКЕТНОГО ЭЛЕМЕНТА ОЛИГОПИПЕРИЛЕНОВЫМ ПОЛИМЕРОМ

Студент группы 3811 Глазков Д.С. Руководитель: д-р техн. наук, проф. С.С. Глазков

Рассмотрена стабилизация древесного шашечного паркета олигопипериленовым полимером. Показаны особенности распределения полимера в капиллярно-пористой системе древесины, обуславливающие эффект гидрофобизации и повышения прочностных свойств напольного покрытия. Предложена схема взаимодействия стабилизатора с древесной матрицей, нашедшая подтверждение в результатах спектрофотометрических исследований

В качестве пропитывающего вещества выбран раствор синтетического каучука олигопипериленового (СКОП) с молекулярной массой в интервале: 1) 5000-12000; 2) 12000-30000,

где растворитель-бензинкеросиновая фракция по ТУ

38. 103542-89.

Свойства использованных в работе растворов СКОП,представлены в таблице 1.

|

|

|

|

|

Таблица 1 |

|

|

|

Свойства растворов СКОП |

||||

|

|

|

|

|

|

|

Наименование |

|

Каучук СКОП-К |

||||

|

Марк |

Марк |

||||

показателей |

|

|

||||

|

|

а 1 |

а 2 |

|||

|

|

|

|

|||

1. |

Массовая |

доля |

50 |

50 |

||

сухого остатка, % |

|

|||||

|

|

|

||||

3. |

Условная |

|

|

|

||

вязкость по вискозиметру |

|

|

||||

ВЗ-246 |

с |

диаметром |

20- |

60- |

||

сопла |

4 |

мм |

при |

60* |

120** |

|

температуре (20,0±0,5)°С, |

|

|

||||

с, в пределах |

|

|

|

|

||

4. |

Время высыхания |

|

|

|||

до степени |

"3" |

при |

24 |

24 |

||

температуре(20,0±2)°С, ч, |

||||||

|

|

|||||

не более |

|

|

|

|

||

5. |

Цвет |

|

по |

|

|

|

йодометрической шкале, |

150 |

500 |

||||

мг J 2, не более |

|

|

|

|

||

6. |

Совместимость с |

полн |

полн |

|||

неоксидированными |

|

|||||

|

ая |

ая |

||||

растительными маслами |

||||||

|

|

|||||

7. |

Температура |

|

|

|

||

вспышки в |

закрытом |

31 |

31 |

|||

тигле, °С, не ниже |

|

|

|

|||

Для исследований по пропитке вышеуказанным олигомерным продуктом выбраны следующие размеры образцов: 40x40x10 мм (последний размер вдоль волокон). Выбор таких размеров обусловлен технологией получения торцевых шашек для производства деревянных панелей. Образцы изготавливались на фуговальном станке СФ6-1 и имели торцевую поверхность шероховатостью = 100 мкм.

Высушивание образцов осуществлялось в лабораторной сушилке. Для определения влажности использовался весовой метод. Пропитка образцов по выбранному способу осуществлялась в изготовленной лабораторной пропиточной ванне. Уровень жидкости в ванне устанавливался на 200 мм выше погруженных образцов. Температура пропитывающего раствора составляла 20±2°С.

Вязкость раствора определялись по вискозиметру ВЗ-4, концентрация по сухому остатку в растворителе. Взвешивание образцов осуществлялось на аналитических весах с точностью 0,001 г. Для обмера по толщине использовался микрометр с точностью измерения 0,01 мм, длина и ширина измерялись штангенциркулем с точностью измерения 0,1 мм.

После пропитки образцы выдерживались в сушильном шкафу до постоянной массы, взвешивались и обмерялись.

Зависимости водопоглощения, разбухания, влагопоглощения, древесины от содержания

олигомера представлены на рис.1.

|

100 |

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

(%) |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

40 |

|

|

1 |

|

|

|

V, |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

W, |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

0 |

3 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

|

Содержание олигомера, С (%) |

|

|||

Рис.1. Зависимость водопоглощения (W) – 1, влагопоглощения (V) – 2, разбухания (R) – 3 от содержания олигомера

Расположение олигомера СКОП на уровне клетки представлено на рисунке 2. Снимок лазерного среза выполнен с помощью электронного микроскопа ЕSEM (USA). Как следует из рисунка 2, олигомер СКОП с меньшей молекулярной массой – способен проникать на клеточный уровень структуры древесины, плотно заполняя полость клетки, что способствует повышению характеристик

172

водостойкости пропитанных образцов за счет уменьшения порового пространства и снижения доступа молекул воды к клеточной стенке [1].

а б в г а – клетки сосны без олигомера (500 ); б – клетки и

межклеточный лигноцеллюлозный матрикс (1600 );

в– клетки КМС с олигомером; г – олигомер в клетке

имежклеточном лигноцеллюлозном матриксе

Рис. 2. Электронные снимки расположения олигомера на клеточном уровне сосны

Известно [2], что высыхание пленок ненасыщенных полимеров в присутствии сиккативов идет тем быстрее и образующаяся пленка тем прочнее, чем больше в макромолекулах двойных связей

Сущность процесса высыхания и механизм превращения пленки в трехмерный полимер еще не вполне ясны. Однако несомненно, что в основе этих процессов лежат реакции окисления и структурирования олигомера с присоединением кислорода воздуха по месту двойных связей молекул и образование перекисных соединений:

CH |

C |

|

|

O |

|||||

|

|

||||||||

|

|

|

+ O 2 |

|

|

|

|

|

|

CH |

C |

|

|

O |

|||||

|

|

||||||||

Перекисные соединения из-за своей химической неустойчивости легко распадаются на свободные радикалы, являющиеся инициаторами реакции полимеризации:

C |

|

|

O |

C |

|

|

|

O |

||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

O |

C |

|

|

O |

|||||

|

|

|||||||||||

|

|

|

|

|||||||||

инициатор

В связи с тем, что перекиси имеют температуру распада от 70 до 100° С, применяли ускоритель (активатор) – нафтенат кобальта, снижающий температуру распада перекисей и соответственно температуру сополимеризации до комнатной температуры.

Физико-механические свойства натуральной и пропитанной СКОП древесины сосны при влажности12 % представлены в табл. 2.

Таблица 2. Физико-механические свойства шашек , σ

Свойства Показатели статистической древесины обработки

1. Плотность, кг/м3 |

446/585 |

21,14/27,73 |

|||

2.Предел |

|

|

|

||

прочности |

при |

48,5/54,1 |

3,15/4,16 |

||

сжатии |

вдоль |

||||

|

|

||||

волокон, Мпа |

|

|

|||

3.Предел |

|

|

|

||

прочности |

при |

7,5/7,5 |

0,49/0,49 |

||

скалывании |

вдоль |

||||

|

|

||||

волокон, МПа |

|

|

|||

4.Твердость |

|

25/57,2 |

2,98/2,95 |

||

(торцевая), н/мм2 |

|||||

5. |

Истираемость, |

31/19,7 |

2,64/2,33 |

||

% |

|

|

|||

|

|

|

|

||

6. |

|

|

|

|

|

Водопоглащение |

120,6/23,0 |

4,6/1,21 |

|||

(W), % |

|

|

|

||

7. |

Разбухание (R), |

8,4/2,0 |

0,59/0,15 |

||

% |

|

|

|||

|

|

|

|

||

8. |

|

|

|

|

|

Влагопоглащение |

28,1/7,0 |

1,86/0,42 |

|||

(V), % |

|

|

|

||

Примечание: числитель – натуральная древесина знаменатель – пропитанная СКОП (содержание олигомера 45 %)

Выводы:

1.Использование СКОП для стабилизации формоустойчивости элемента торцевого паркета показала свою эффективность с учетом низкой стоимости исходного стабилизатора, получаемого на основе отхода производства изопрена.

2.При этом достигается относительно высокий уровень физико-механических показателей, преимущественно устойчивость к переменной влажности, что в целом сдерживает развитие данного направления.

3.Вовлечение в производство торцевого паркета вторичных полимеров, неделовой древесины и рубок ухода поднимает экономическую целесообразность предлагаемой технологии

Литература

1.Шамаев В.А. Модификация древесины [Текст] / В.А. Шамаев.– М.: Экология, 1991.–183 с.

2.Денисов Е.Т. Кинетика гомогенных реакций [Текст]: учеб.пособие для химических специальностей ун-тов / Е.Т. Денисов. – М: Высшая школа, 1978. – 367 с.

173

УДК 624.164

СТРОИТЕЛЬСТВО УСТОЕВ МАЛЫХ МОСТОВ МЕТОДОМ АРМИРОВАННЫХ ГРУНТОВ

Студент группы 3961 Гришин Н.Г. Руководитель: канд. техн. наук, доц. А.В. Еремин

В работе рассмотрена технология строительства устоев малых мостов с использованием метода армированных грунтов

Технология “Армированных грунтов” состоит из близко расположенных слоев геосинтетического армирования и засыпка уплотненным гранулированным материалом. Включает в себя усиленную основу почвы, и армированный устой. Применение интегрированной мостовой системы имеет ряд преимуществ. Система проста в разработке и экономически выгодна. Она может быть построена в переменных погодных условиях с легко доступной рабочей силы, материалы и оборудование могут быть легко изменены в полевых условиях. Этот метод имеет существенное значение, когда используется для малых, однопролетных строений, отвечающих критериям.

Использование этой технологии, поможет сэкономить строителям время и деньги при планировании и осуществлении проектов. Устой может быть построен с меньшими затратами, более быстрой конструкцией, а также потенциально повышенной долговечностью. Может быть использовано для постройки мостов на всех типах дорог. Армированные грунты это быстрый, экономичный способ поддержки моста, который сочетает проезжую часть в надстройку для создания бесшовной конструкции между мостом и проезжей частью дороги. Она состоит из трех основных компонентов: фундамент из укрепленного грунта, упор из армированных грунтов, и комплексный

подход. |

|

|

|

|

|

Армированный |

грунт |

состоит |

из |

||

гранулированного |

заполняющего |

материала, |

|||

который |

уплотняется |

и |

оборачивается |

||

геотекстильной тканью. Она обеспечивает заделки и увеличивает ширину подшипника и мощность устоя. Он также предотвращает проникновение

воды |

снизу |

и из |

реки или ручья, который |

|

пресекается. |

Этот |

метод |

использования |

|

геосинтетических тканей для усиления фундамента является проверенной альтернативой глубоких фундаментов на рыхлых зернистых грунтах, мягких мелкозернистых почвах и мягких органических почвах. Упор использует чередующиеся слои спрессованной засыпки и тесно разнесенных геосинтетических подкреплений, чтобы обеспечить поддержку для моста, который расположен непосредственно на подходе без шва и без отлитого на месте бетона. Армированные грунты также используется для постройки комплексных подходов

к переходу. Поэтому система снимает проблему деформаций, вызванного устройством деформационного шва между мостом и мостовым переходом.

Рис. 1. Иллюстрация сечения устоя

Ездовая поверхность устоя может поддерживаться, как будто она является частью проезжей части дорожного покрытия.

Облицовочный элемент не является структурным членом устоя. Его цель состоит в том, чтобы обеспечить форму, служить в качестве фасада, а также защитить гранулят от внешних атмосферных воздействий. Поскольку фасад не является структурным элементом массы устоя, она может быть изготовлена из различных материалов, в том числе бетон, древесина, природного камня, металла, автомобильных шин, торкрет бетона и габионных корзин. Наиболее часто используемым видом упоров является бетонные блоки с номинальным размерами 20 см на 20 см на 40 см и фактическими размеры 187,5/20 см на 187,5/20 см на 387,5/20 см. Бетонные блоки имеют малый вес, и обеспечивают уплотнение на всех 20 см подъема перед размещением следующего геосинтетического слоя.

Поскольку устой данного типа предназначен для выдерживания нагрузки, засыпка считается структурным компонентом. Засыпка устоя должна состоять из измельченных, твердых, прочных частиц или фрагментов камня или гравия. Эти материалы должны быть свободны от органического вещества или материалов сланца или других мягких

174

УДК 537.9

ТЕМПЕРАТУРНЫЙ ПЕРЕХОД ТИПА ПРОВОДИМОСТИ В LiNbO3/Nb2O5 ПОЛИКРИСТАЛЛИЧЕСКИХ ПЛЕНКАХ

Аспирант кафедры ФТТ Дыбов В.А.

Руководитель: д-р ф.-м. наук, профессор, академик РАН В.М. Иевлев

В работе, методом измерения эффекта Холла в широком диапазоне температур, исследована зависимость типа проводимости от температуры поликристаллических пленок LiNbO3/Nb2O5, полученных методом высокочастотного магнетронного распыления (RFMS) мишени LiNbO3 в среде Ar/O2

|

Введение |

|

|

Методика эксперимента |

||

Ниобат лития (LiNbO3), будучи хорошо |

Пленки, толщиной ~ 300 нм, были получены |

|||||

известным сегнетоэлектрическим |

материалом с |

в процессе высокочастотного |

магнетронного |

|||

высокой температурой Кюри и большой спонтанной |

распыления мишени LiNbO3 в среде Ar и Ar+O2 |

|||||

поляризацией, обладает уникальным нелинейным |

(соотношение 60/40 и 80/20) при давлении P = 1.5 |

|||||

оптическим свойством. Возможные практические |

Па, и мощностью магнетрона 100 Вт. В качестве |

|||||

применения, такие как пьезопреобразователи, |

подложек использовали (001)Si(КЭФ 7,5). |

|||||

оптические и акустические волновые проводники, а |

Температура подложек в процессе напыления |

|||||

также элементы запоминающих устройств требуют |

составляла напыления 823 К. |

|

||||

исследования структуры и свойств LiNbO3 по |

Исследование структуры, |

осуществляли |

||||

параметрам синтеза [1-3]. |

|

|

|

методами рентгеновской дифрактометрии, с |

||

Высокочастотное магнетронное расапыление |

использованием CuKα излучения (XRD, Bruker |

|||||

(RFMS) является одним из наиболее эффективных |

D2 Phaser) и просвечивающей электронной |

|||||

методов выращивания пленок сложных оксидов при |

микроскопии (ZEISS Libra 120). Измерение |

|||||

сохранении |

элементного |

состава |

мишени. |

эффекта Холла, производили на измерительной |

||

Возможности выращивания пленок LiNbO3 с |

системе PPMS, EverCoole–II, Quantum Design в |

|||||

использованием |

метода |

|

RFMS |

были |

диапазоне температур 50–300 K, с приложенным |

|

продемонстрированы в ряде работ [4-6]. |

|

магнитным полем до 9 Т. |

|

|||

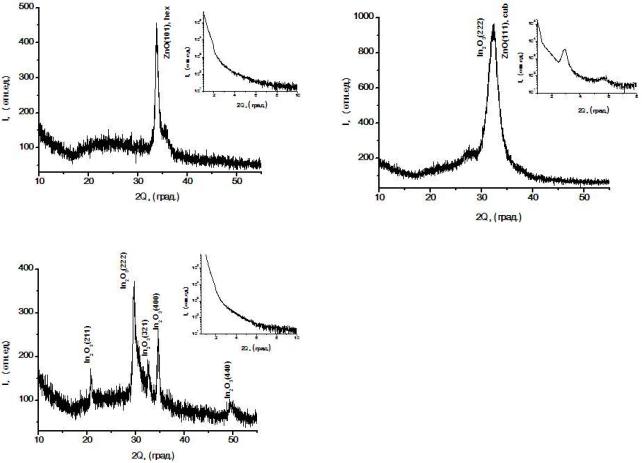

Рис. 1. XRD изображение пленок, полученных RFMS мишени LiNbO3 в

среде 1 – Ar, 2 – Ar/O2(60/40), 3 – Ar/O2(80/20).

178