3635

.pdfТаким образом, упругость воздуха в корпусе становится определяющим фактором, что накладываются определенные требования на параметры НЧ ГГ, используемых в этом типе оформления. Они должны обладать низкой собственной резонансной частотой и полной добротностью, т.е. иметь высокую гибкость и достаточно большую массу подвижной системы. Кроме того, такие ГГ должны иметь длинную намотку звуковой катушки и особую конструкцию магнитной системы, обеспечивающие большой ход катушки в магнитном поле с одинаковой индукцией. Также следует иметь в виду, что увеличение массы приводит к снижению уровня характеристической чувствительности и КПД, что опять же требует применения мощных магнитных цепей для получения высокого коэффициента электромеханической связи и низкой электрической добротности.

Для получения достаточно низкой fК и QПК , не прерывающей 1.0, из (1) и (2) объем корпуса VК получается очень большим. Существует способ

решения этой проблемы, заключающийся в сдваивании НЧ ГГ – включение «Isobaric» (рис. 2). Дело в том, что при сдваивании ГГ гибкость такой системы

снижается, а следовательно, снижается и VЭ , |

а масса возрастает. Если |

|||

сдваиваются ГГ с эквивалентными объемами VЭ1 |

и VЭ2 , то общий VЭС системы |

|||

будет |

|

|

|

|

V |

VЭ1 |

VЭ 2 |

, |

(3) |

|

|

|||

ЭС |

VЭ1 |

VЭ 2 |

|

|

|

|

|||

Следовательно, сдваивание двух совершенно одинаковых ГГ приводит к уменьшению VЭС в 2 раза по сравнению с одной ГГ, а следовательно и к

уменьшению VК в 2 раза и увеличению общей массы подвижной системы тоже

в 2 раза (если пренебречь массой воздуха между диффузорами). Последнее обстоятельство снизит звуковое давление в 2 раза, т.е. на 3 дБ, снизится и КПД.

Следовательно, надо подбирать ГГ с высоким КПД и SPL, кроме того, при использовании 2-х НЧ ГГ электрическая мощность возрастает в 2 раза. В случае рис. 2 (а) ГГ включаются электрически в противофазе, в случае (б) – в фазе, чтобы ГГ излучали в одну сторону. Допустимо и параллельное, и последовательное включение, при этом, если ГГ полностью идентичные, то f0 не изменится, QП при параллельном включении на 5% ниже, при

последовательном – на 5% выше, чем у одной ГГ. В варианте (б) ГГ надо располагать максимально близко друг к другу, но так, чтобы при максимальной амплитуде колебания, диффузор задней ГГ не касался магнита передней [1].

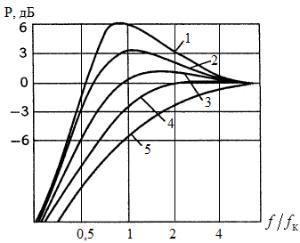

В работе [2] рассчитаны семейства АЧХ ГГ в закрытом корпусе для разных значений fК и QПК , которые приведены на рис. 3.

Анализ этого семейства показывает, что для получения максимально линейных АЧХ в области НЧ и возможно более низкой граничной частоты

210

воспроизведения следует выбрать VК , обеспечивающий полную добротность системы ГГ – корпус QПК 0,7 1,0.

Учитывая, что оформление «закрытый корпус» имеет наинизший КПД из всех возможных оформлений, следует выбирать НЧ ГГ с высоким уровнем характеристической чувствительности и КПД, не забывая о требрваниях упомянутых выше.

Рис. 3. Нормированные АЧХ закрытого корпуса для разных значений

QПК : 1 – QПК 2; 2 – QПК 1,4; 3 – QПК 1,0 ,

4 – QПК 0,707 ; 5 – QПК 0,5

Выберем почти идеальные для нашего проекта НЧ-излучатели SeasH283

(Норвегия) с параметрами: |

|

|

Pно |

80 |

Вт; |

уровень |

характеристической |

|

чувствительности – 95 дБ; |

f |

0 |

25 |

Гц; |

Q 0,45 ; |

V |

175 дм3; диапазон |

|

|

|

|

|

П |

|

Э |

|

|

воспроизводимых частот – 25 – 2500 Гц; номинальное сопротивление: Rно 8

Ом; диаметр – 25 см. При сдваивании ГГ в параллельном включении получаем: Pно 160 Вт; чувствительность – 92 дБ; VЭ 80 дм3; Rно 4 Ом; остальные

параметры – почти без изменений. Рассчитаем АС типа «закрытый корпус» для такого сдвоенного излучателя. На рис. 3 выберем аппроксимацию с QПК 0,85 ,

тогда из (2) получим VК 70 дм3, из (1): fК 45 Гц, и то и другое весьма неплохо. Объем закрытого корпуса на одной ГГ при тех же fК и QПК получился

бы 140 дм3.

Разработаем конструкцию трехполосной АС на основе на основе рассчитанного оформления, для этого нужно добавить средне- и высокочастотную (СЧ и ВЧ) полосы.

В качестве СЧ-излучателя выберем ГГ Sica 4E1CS (Италия) с параметрами: Pно 70 Вт; уровень характеристической чувствительности – 90

дБ; f0 110 Гц; QП 0,4 ; VЭ 1,3 дм3; диапазон воспроизводимых частот – 110

211

– 10000 Гц; номинальное сопротивление: Rно 8 Ом; диаметр – 10 см. ВЧ ГГ – Scan/SpeakD2905/950000 (Дания): Pно 100 Вт; уровень характеристической чувствительности – 92 дБ; f0 500 Гц; диапазон воспроизводимых частот – 2000 – 30000 Гц; номинальное сопротивление: Rно 6 Ом; диаметр – 10 см.

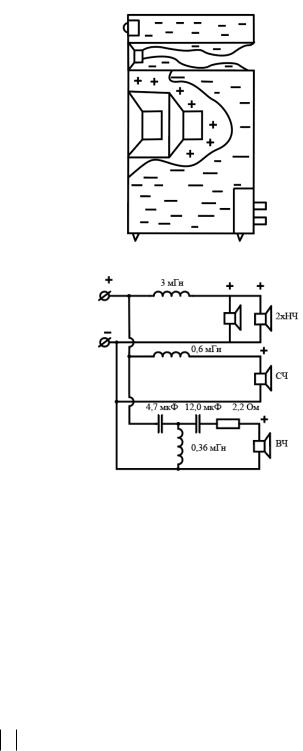

Схемы конструкции и разделительных фильтров, разработанных АС представлены на рис. 4 и 5.

Рис. 4. Схема конструкции

Рис. 5. Схема разделительных разработанных АС фильтров, разработанных АС

СЧ излучатель нагружен на открытую трубу диаметром 10 см, частично заполненную звукопоглотителем [1], весь остальной объем корпуса заполнен полностью. В конструкции использованы фильтры «всепропускающего типа» [1] с высококачественными комплектующими: конденсаторы «AudyuCap» KPSn «Intertechnik» (Германия), катушки индуктивности без сердечников, намотанные медным проводом «МО » диаметром 1,2, 1,0 и 0,5 мм. Частоты раздела фильтров – 350 Гц и 2 кГц. Корпус АС выполнен из MDF-плиты толщиной 22 мм и усилен изнутри стяжками и рёбрами жесткости [1].

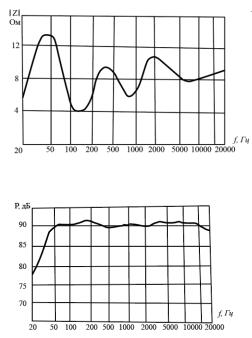

Результаты измерений частотной зависимости модуля полного сопротивления Z и АЧХ АС представлен на рис. 6 и 7.

212

Рис. 6. Частотна зависимость модуля

Рис. 7. АЧХ разработанных АС полного сопротивления разработанных АС

Эти результаты показывают правильность расчета акустического оформления и раздельных фильтров АС.

Основные технические характеристики разработанных АС: Номинальная мощность………………………………………………200 Вт Паспортная мощность…………………………………………..…….400 Вт Номинальное электрическое сопротивление………………………….6 Ом Диапазон воспроизводимых частот………………………….20 – 30000 Гц Уровень характеристической чувствительности……………………..91 дБ Габариты…………………………………………………..280х1100х370 мм Масса…………………………………………………………………….30 кг

Как видно, разработанные АС не уступают, а скорее превосходят, многие АС фазоинверсного типа с аналогичными размерами НЧ ГГ и корпуса, даже без учета переходных искажений.

Литература

1.Бадаев А.С. Проектирование и конструирование высококачественных акустических систем: монография / А.С.Бадаев; ФГБОУ ВО «Воронежский государственный технический университет», - Воронеж: издательство ВГТУ,

2019. – 203 с.

2.Алдонина И.А. Высококачественные акустические системы и излучатели / И.А.Алдонина ,А.Г.Войшвилл, - М.: Радио и связь, 1985. – 168 с.

213

УДК 621.791

ПРОЕКТИРОВАНИЕ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВЕРХНЕГО СОПЛА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ

Д.Ю. Щербаков

Студент гр. пСп-161, dmitr.sherbakoff@mail.ru

ФГБОУ ВО «Воронежский государственный технический университет»

В предложенной статье приведено решение такой проблемы как сварка кольцевых швов сопла. Для этого автором статьи было разработано приспособление для выполнения автоматической сварки коллекторов неплавящимся электродом в среде защитных газов. Произведены вычисления прижимного устройства.

Ключевые слова: сопло, сварка, винтовой прижим, сварочное приспособление.

Сопло предназначено для пропускания газа высокой температуры и высокого давления, который мощной струей устремляется наружу. Назначение которого повысить скорость струи. Сопло, (рис. 1) конической формы, представляет собой сборный узел из стенок (наружных и внутренних), коллекторов с тройниками и других элементов циркуляции топлива, сваренных между собой. Максимальный диаметр раскрытия в нижней части – 400 мм., в верхней части – 73 мм, высота составляет 302 мм.

Материал, изготавливаемого изделия является нержавеющая сталь 12Х18Н10Т, имеющая диапазон толщин 1,8 – 2 мм.

Условия работы изделия:

–температурный интервал (350-400°С);

–давление (21±1 МПа);

Наиболее ответственным этапом изготовления этой детали является дуговая сварка кольцевых швов. На базовом предприятии эта операция выполняется ручной дуговой сваркой неплавящимся электродом. Основными недостатками данной технологии являются низкая производительность и зависимость качества сварного шва от квалификации сварщика. Достаточно большая длина швов и свободный доступ к ним, позволяют рассмотреть возможность применения для изготовления сопла автоматической сварки. Однако, автоматизация процесса предъявляет строгие требования качеству сборки под сварку.

Рис. 1. Сопло

214

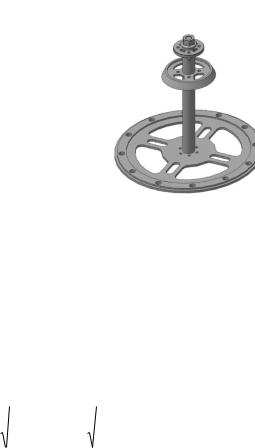

Для автоматизации процесса было разработано устройство, позволяющее выдержать деталь в неподвижном состоянии. Оснастка, представляет собой плиту (Рис.2), в центре которой находится шток со шпилькой. Она имеет предварительно нарезанную резьбу, которая предназначается для соблюдения перпендикулярности детали.Плита имеет 6 отверстии, через которые приспособление крепится к манипулятору. Затем на шток одевается конус и фиксируется шпильками с гайками. По завершению сборки сопла на направляющий шток со шпилькой, одевается шайба, котораязакрепляется планшайбой и притягивается гайкой. Сборка в этом приспособлении позволяет сваривать кольцевые швы в одну установку автоматическим режимом, что приводит к повышению производительности и снижения себестоимости данной конструкции.

Предлагаемое приспособление предназначено для приварки коллекторов к соплу ЖРД.

Рис. 2. Приспособление для приварки коллекторов

Далее произведем расчет прижима, из которого мы определим минимальный диаметр винта и минимальную допустимую глубину резьбового отверстия. Это необходимо для надежного крепления сопла в устройстве. Масса изделия составляет 8,8 кг [1, 2].

Примем, что усилие на прижимеQ=500Н. Наружный диаметр винта определяется по формуле (1):

dнаруж |

= |

|

Q |

|

= |

|

400 |

|

= 4,08 мм |

(1) |

||||

|

|

|

|

|

|

|

|

|

||||||

0,5 |

р |

0,5 |

60 |

|||||||||||

|

|

|

|

|

|

|

|

|||||||

где [σ]р – допустимое растягивающее напряжение при переменной нагрузке: [σ]р=58…98 Мпа.

Из расчета принимаем винт, с метрической резьбой и с наружным диаметром 8 мм.

215

Определим число витков резьбы в стальной гайке по формуле (2):

n = |

4 Q |

|

= |

4 500 |

|

= 0,358 витков |

(2) |

|

|

|

|

|

|

||||

dнаруж2 |

dв2 |

0 |

3,14 82 6,6472 |

90 |

||||

где dнаруж и dв – наружный и внутренний диаметр резьбы, мм.Согласно ГОСТ 24705 – 2004; ρ0 – удельное давление на поверхностьрезьбы для стальной гайки

= 90…130 Мпа.

Возьмем значение n=6. Определим высоту резьбы по формуле (3):

Н = |

nS |

= |

6 1,25 |

= 7,5 мм |

(3) |

||

m |

|

1 |

|||||

|

|

|

|

||||

где n – количество витков резьбы; S – шаг резьбы, мм.согласно ГОСТ 24705 – 2004; m – количество витков резьбы.

На основании проведенных расчетов, созданиеприжима может быть взят стандартный винт по ГОСТ 1491 – 80, а также стандартная гайка по ГОСТ ISO 4032 – 2014.

При иной компиляции прижима, например, в виде струбцины, потребуется выполнить расчеты усилия на рукояти [3].

Приведенный угол трения определим по формуле (4):

|

f |

|

|

0,1 |

(4) |

|

= arctg |

|

|

= arctg |

|

= 6,59° |

|

|

|

|||||

cos |

cos30 |

|

||||

Сила прикладывающая на рукоять прижима, длиной 150 мм, вычислим по формуле (5):

W = |

Q dср |

|

= |

400 7,188 |

= 16,12 H |

(5) |

|

|

|

||||

2 l tan |

|

2 150 tan36,59 |

Исходя из выполненных расчетов будем использовать винт и гайку М8 с длиной рукоятки 150 мм.

Литература

1.Акулов А. И. Технология и оборудование сварки плавлением. / А.И. Акулов, Г. А. Бельчук, В. П. Демянцевич. Учебник для студентов вузов. М., «Машиностроение», 1977. 432 с.

2.Проектирование сварных конструкций: учебное пособие / И. Б.Корчагин, А. Б. Булков; ГОУВПО "Воронежский гос. технический ун-т". - Воронеж: Воронежский гос. технический ун-т, 2007 - 208 с.: ил., табл.; 21 см.

3.Гитлевич А. Д. Альбом механического оборудования сварочного производства / А. Д. Гитлевич, Л. А. Животинский, - Москва: Высш. шк., 1974

216

УДК 621.791

ПРОЕКТИРОВАНИЕ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ УЛИТКОВОГО ПИТАТЕЛЯ МЕЛЬНИЦЫ МШР 3100Х3200

С.В. Жданов

Студент гр. пСП-161, savvazhdanov@mail.ru

ФГБОУ ВО «Воронежский государственный технический университет»

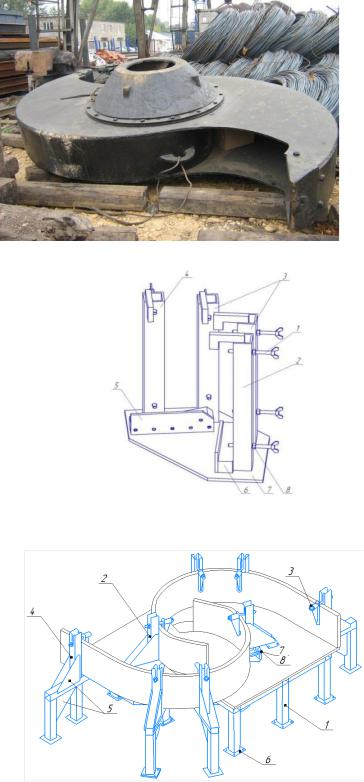

Разработано сварочное приспособление для выполнения угловых швов изделия улитковый питатель. Приспособление обеспечивает точное позиционирование детали под сварку, достаточную жесткость всей конструкции, что особенно важно при изготовлении массивной ответственной конструкции. При выполнении работы была проведена реализация технологии полуавтоматической сварки порошковой проволокой в среде защитных газов. Выполнены расчеты по оценке необходимого усилия прижима.

Ключевые слова: улитковый питатель, сварное соединение, винтовые прижимы, сварочное приспособление.

Улитковый питатель представляет собой стальную массивную конструкцию, предназначенную для загрузки руды в шаровую мельницу. Шаровые мельницы применяются в горно-обогатительном производстве, для размельчения дробления руды при помощи шаров.

Улитковый питатель выполняет функцию загрузки руды в мельницу и последующего сбора не попавшей руды в барабан. Как и большинство конструкций улитковый питатель в ходе эксплуатации подвергается серьезным нагрузкам так как работает питатель в жестких условиях динамических и ударных непрерывных нагрузках, работает мельница в интервале температур от 5°С до 25°С. Улитковый питатель (рис. 1) представляет собой сборку элементов «домик» предварительно согнутых листов сваренных между собой. Габаритные размеры 3960х2120х470мм поэтому к изготовлению нужно подходить с большой ответственностью.

Материал используемый для изготовления изделия - Сталь конструкционная углеродистая обыкновенного качества ВСт3сп, толщина которой 20мм.

Работа изделия производится при следующиххарактеристиках: -температурный режим (5-250С.); -динамические ударные нагрузки; Масса улиткового питателя 3970 кг.

Одной из важной частей технологического процесса улиткового питателя является выполнение ассиметричных угловых криволинейных швов большой протяженности что ведет к значительным деформациям, которые сложно уменьшить и минимизировать.

217

Рис. 1. Улитковый питатель

Рис. 2. Специальное приспособление для сварки домика

Рис. 3.Специальное приспособление для сварки улиткового питателя

Для решения проблемы с деформациями было спроектировано специальное приспособление, позволяющее закрепить данное изделие в заданном положении. Приспособление представляет собой (рис. 2). Элемент улиткового питателя «домик» состоит из двух стальных листов, расположенных по отношению друг к другу под определенным утлом.

218

Конструкция состоит из основания поз.7. ккоторому приварены четыре трубы поз.2. 3, 4. Все трубы имеют крепежные элементы в виде винтов поз.1. Так же на основании расположены упоры поз.5. Листы изделия выставляются по упорам, и прижимаются к ним при помощи винтов. Далее конструкция сваривается с двух сторон угловыми швами. После окончания сварки ослабляем винты, убираем верхние упоры и снимаем сборку с приспособления.

Приспособление для сварки улиткового питателя (рис. 3). Данное приспособление предназначено для сборки основных элементов улиткового питателя шаровой мельницы: боковины, завальцовок, домика.

Кондуктор состоит из основания поз.1, которому приварены стойки поз.4, усиленные косынками для обеспечения жесткости поз.5. Первоначально боковина выкладывается на основание. Затем на нее устанавливаются завальцовки и крепятся при помощи прижимов поз.3. Внутренняя часть выставляется при помощи двух съемных приспособлений поз.2. После полной сборки изделия съемные части убираются, после чего, вся конструкция подается на кантователь для окончательной сварки.

Осуществим расчет винтовых прижимов для данного изделия. При изготовлении улиткового питателя используются массивные винтовые прижимы, с помощью расчётов можем определить минимальный диаметр винтов и минимально допускаемую глубину отверстия с резьбой для надёжного закрепления улиты в приспособлении.

Масса улиткового питателя 3970 кг.

Принимаем, что усилие Q = 3000Н. Внешний диаметр винта определяем по формуле (1):

dнаруж =√ |

|

√ |

|

(1) |

[ ] |

|

|||

|

|

|

|

где [ ] – допускаемое напряжение на растяжение материала винта при переменной нагрузке: [ ] = 55...95 Мпа

Конструктивно возьмем винт с метрической резьбой внешним диаметром 20мм. Характеристики резьбы, согласно ГОСТ 24705: шаг резьбы – крупный 2,5 мм; внутренний диаметр резьбы ‒ 17,294 мм; средний диаметр резьбы ‒

18,376 мм Вычислим количество витков резьбы в гайке по формуле (2):

|

|

|

|

|

= |

|

|

|

|

(2) |

|

( |

) |

|

|

( |

) |

|

|||

|

|

|

|

|

|

|||||

где |

и – внешний и внутренний диаметр резьбы, мм |

|

||||||||

|

– удельное давление на поверхность ниток резьбы: для стального винта |

|||||||||

и чугунной гайки = 50...65 МПа, для стальной гайки |

= 90...130 МПа. |

|

||||||||

|

Исходя, из габаритов изделия принимаем n=10. |

|

|

|

||||||

|

|

|

|

219 |

|

|

|

|

||