3375

.pdf

|

3 |

9 |

4 |

|

5 |

||

|

|

||

|

8 |

|

|

|

|

|

10 |

1 |

|

2 |

|

|

|

|

11 |

|

|

7 |

6 |

|

|

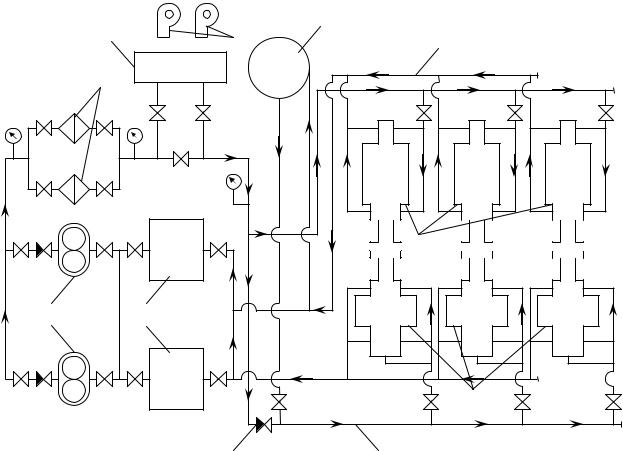

Рис. 4.1. Схема системы маслоснабжения НПС: |

|

|

1 – шестеренный насос; 2 – маслобак; 3 – аппарат воздушного охлаждения |

||

масла; 4 – бак аккумулирующий; 5 – трубопровод отводящий; 6 – трубопровод подводящий; |

|||

7 – клапан обратный; 8 – маслофильтры; 9 – вентиляторы; 10 – привод насоса; 11 - насосы |

|||

Таблица 4.1.

Основные показатели турбинного масла ТП-22С

Наименование показателя |

Значение |

|

Кинематическая вязкость, мм2/с, при температурах: |

|

|

50 °С |

20 |

– 23 |

40 °С |

28,8 |

– 35,2 |

Температуры: |

|

|

вспышки в открытом тигле, не ниже |

186 |

|

застывания, не выше |

-15 |

|

Плотность при 20 °С, кг/м3, не более |

900 |

|

Система смазки магистральных насосных агрегатов состоит из рабочего и резервного масляных насосов, маслопроводов, оборудованных фильтрами очистки масла, рабочего и резервного маслобаков, аккумулирующего маслобака,

30

маслоохладителей и запорной арматуры. Масло с основного маслобака забирается работающим маслонасосом шестеренчатого типа (например, ШФ8-25А), проходит через маслофильтр, подается на маслоохладители, откуда поступает на смазку подшипников магистральных агрегатов и на заполнение аккумулирующего маслобака. В случае отключения маслонасосов масло под действием гидростатического давления из аккумулирующего маслобака подается на смазку подшипников.

Воздух в маслоохладитель подают центробежным нагнетателем 9. Обдувая трубный пучок, воздух охлаждает двигающееся по трубкам масло. Температуру охлаждения масла контролируют и регулируют терморегулятором. Для обеспечения насосного агрегата смазкой во время аварийного отключения электроэнергии предусмотрен маслобак 4 на высоте не менее 3 м от оси насосных агрегатов.

Температура масла в общем коллекторе перед поступлением на магистральные насосные агрегаты должна находиться в интервале от +20ºС до +70ºС, при превышении температуры масла на выходе из маслоохладителя более +70ºС автоматически включаются дополнительные вентиляторы обдува. При низкой температуре масла допускается работа маслосистемы, без маслоохладителей.

Маслоустановки выполняют со 100%-м резервом и предусматривают как параллельную, так и последовательную работу маслоохладителей. Расход и давление масла регулируют путем перепуска части жидкости с нагнетания на всасывание по обводной линии.

4.1. Выбор масляных насосов

Исходными данными являются: плотность масла ρ, кг/м3, при температуре 293 К (принимается по исходным данным прил. 2 равной плотности нефти); температуры масла на входе t1М и выходе t2М из подшипников, ºС (принимаются по выражениям t1М =t+15 ºС, t2М =t+55 ºС, где t – температура нефти); мощность двигателя NДВ - принимается по данным типа двигателя из табл. П.7.1 или П.7.2 прил. 7 для каждого варианта, кВт; КПД подшипников ηП (рекомендуется принять ηП=0,99).

Определяем энтальпию масла i1М ,i2М , кДж/кг, до и после подшипников при известных температурах t1М и t2М :

i |

|

0,0536 |

t |

t |

995 , |

(4.1) |

||

|

|

|

||||||

|

||||||||

1М |

|

|

1М |

1М |

|

|

||

31

i |

М |

|

0,0536 |

t |

2М |

t |

2М |

995 . |

(4.2) |

||

|

|

|

|||||||||

2 |

|

|

|

|

|

|

|||||

Подача масла к насосным агрегатам обеспечивает не только смазку подшипников, но и их охлаждение. Необходимый расход масла GМ , кг/с, при этом может быть найден из уравнения теплового баланса по формуле

G |

n |

|

N |

|

1 П |

|

, |

(4.3) |

А |

ДВ |

|

|

|||||

М |

|

|

|

|

|

|||

|

|

|

|

i2М i1М |

|

|

||

где nА - количество работающих насосных агрегатов, шт. Определяем подачу маслонасоса QМ , м3/ч, по формуле

QМ |

|

3600GМ |

. |

(4.4) |

|

||||

|

|

|

|

|

По полученному значению подачи маслонасоса QМ и с учетом допустимого давления в маслосистеме (не более 0,4 МПа) по прил. 4 выбираем насос и выписываем его характеристики.

К установке принимаем два насоса, один из которых резервный.

4.2. Пересчет характеристик шестеренного насоса

Шестеренные насосы относятся к роторным насосам объемного типа, в которых жидкая среда перемещается в результате периодического изменения объема занимаемой ею полости, попеременно сообщающейся со входом и выходом насоса.

Характеристика шестеренных насосов описывается уравнениями вида

Q Q |

|

a |

P P |

вш , |

(4.5) |

ш |

ш |

ш |

|

|

|

d0 |

d1P d2P2 , |

(4.6) |

|||

где Qш ,Pш - характерные подача и давление, развиваемые шестеренным насосом; aш ,вш ,d0 ,d1,d2 - эмпирические коэффициенты.

Необходимо иметь в виду, что в области малых давлений Р Pш зави-

симость подачи от Р является линейной вш 1 , а при Р Pш - нелинейной, т.е.

вш 1.

При изменении вязкости перекачиваемой жидкости приближенные значения подачи и мощности шестеренного насоса необходимо подсчитывать по формулам:

32

Q |

Q |

1 1 |

|

|

. |

|

|

|

(4.7) |

||||||||

|

|

|

|

|

|

|

|||||||||||

1 |

|

|

|

|

|

О |

1 |

|

|

|

|

|

|||||

|

|

|

О |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

||

N |

|

N |

|

|

|

|

1 |

|

|

|

|||||||

1 |

1 |

|

|

|

|

|

, |

(4.8) |

|||||||||

|

|

|

|

||||||||||||||

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где Q, N, η, О , - соответственно подача, мощность, общий и объемный КПД, кинематическая вязкость перекачиваемой жидкости.

В тех случаях, когда в комплектацию насоса не входит электродвигатель, последний подбирается по необходимой мощности электродвигателя Nн :

Nн kзN , |

(4.9) |

где kз - коэффициент запаса, величина которого зависит от потребляемой мощности насоса N, определяемой по формуле (3.36): при N<20 кВт kз =1,25; при

20≤N<50 кВт kз =1,2; при 50≤N<300 кВт kз =1,15; при N≥300 кВт kз =1,1.

4.3.Расчет системы охлаждения масла

Внастоящее время на нефтеперекачивающих станциях широко распространены агрегаты воздушного охлаждения масла. На рис. 4.1 представлена схема системы маслоснабжения с воздушным охлаждением.

Находим массовый расход масла G, кг/с, в системе с учетом принятого насоса:

G |

Q |

. |

(4.10) |

|

3600 |

||||

|

|

|

Количество тепла, Q, кВт, которое необходимо отвести от масла, находим по формуле

Q G i2М i1М . |

(4.11) |

Примем давление воздуха, идущего в систему охлаждения, равным нормальному атмосферному (101325 Па). В таком случае плотность воздуха В , кг/м3, используемого для охлаждения, определяется по формуле

|

|

|

|

ТН |

, |

(4.12) |

|

|

|

||||

|

В |

|

Н ТВ |

|

||

33

где Н - плотность воздуха при нормальных условиях ( Н =1,293 кг/м3); ТН – температура при нормальных условиях (ТН =273 К); ТВ – температура воздуха (принимается на 5ºС меньше температуры масла на входе в систему t1М ), К.

Определяем расход воздуха QВ , м3/ч, необходимого для охлаждения масла

Q |

|

|

3,6 106Q |

|

|

, |

(4.13) |

||||

c |

|

|

|

t |

|

t |

|

|

|||

В |

РВ |

В |

вых |

вх |

|

|

|||||

|

|

|

|

|

|

|

|

||||

где cРВ - массовая теплоемкость воздуха (cРВ =1004 Дж/(кг·К); tвых ,tвх |

- темпера- |

||||||||||

туры воздуха на выходе и входе в калорифер соответственно, ºС (принимаются равными tвых =t2М -30 ºС, tвх =t1М -5 ºС).

По найденному расходу воздуха для охлаждения масла QВ, по прил. 6 подбираем вентилятор центробежный типа Ц4-70 и выписываем его основные параметры.

Определяем необходимую площадь живого сечения калорифера f, м2,

f |

QВ В |

, |

(4.14) |

|

|||

|

w |

|

|

где w – весовая скорость воздуха в калорифере, принимаемая в интервале 6÷10

кг/(м2·с).

По прил. 6, зная значение f, м2 (живое сечение по воздуху), определяем тип калорифера и выписываем его характеристики.

В случае, когда полученное по формуле (4.14) живое сечение больше табличных значений, необходимо устанавливать несколько одинаковых калориферов.

Находим фактическую весовую скорость воздуха в калорифере wФ ,

кг/(м2·с),

w w |

|

f |

. |

(4.15) |

|

|

|||

Ф |

nК |

fВI |

|

|

|

|

|||

где nК - число калориферов, шт.

Определяем линейную скорость масла в калорифере М , м/с,

|

М |

|

G |

. |

(4.16) |

|

|||||

|

|

nК М fМ |

|

||

Определяем число Рейнольдса при течении масла в калорифере ReМ

34

Re |

М |

|

М d |

, |

(4.17) |

|

|

||||||

|

|

|

М |

|

||

|

|

|

|

|

||

где М - кинематическая вязкость масла (принимаем 20 мм2/с); d – диаметр

трубок для теплоносителя, м.

Определяем коэффициент кинематической вязкости масла по формуле:

М |

|

156,6 |

1 0,00047ТМср , |

||

|

|

М |

|||

|

|

|

|

|

|

М , Вт/(м·К),

(4.18)

где ТМср – средняя температура масла в калорифере, определяется как среднее

арифметическое температур на входе и выходе из калорифера, К. Определяем теплоемкость масла сРМ , Дж/(кг·К) по формуле

сРМ |

|

31,56 |

|

762 3,39ТМср . |

(4.19) |

|

|

|

|

||||

|

|

|||||

|

|

|

М |

|

||

Находим число Пекле PeМ при течении масла в трубках калорифера по формуле:

PeМ |

|

МсРМ М d |

. |

(4.20) |

|

||||

|

|

М |

|

|

Определяем полный коэффициент теплопередачи K, Вт/(м2·К) в калорифере по формуле:

K 1,61 |

М |

3 Pe |

|

d |

. |

(4.21) |

|

|

|||||

|

d |

М l |

|

|||

где l – длина трубок для теплоносителя, м.

Определяем фактическую теплоотдачу в трубках калориферов QФ , кВт, по формуле:

QФ KnК F ТМср ТВср 10 3, |

(4.22) |

где ТВср - средняя температура воздуха в калорифере, определяется как среднее

арифметическое температур на входе и выходе из калорифера, К.

Необходимо сопоставить значения, полученные по формулам (4.11) и (4.22). При выполнении неравенства QФ>Q расчет считается законченным, в противном случае необходимо осуществить перерасчет.

35

К установке принимают два калорифера и вентилятора (один рабочий, другой резервный).

5.Примеры расчетов

5.1. Расчет рабочего колеса

Известны следующие параметры насоса: подача Q=1250 м3/ч (1250/3600=0,347 м3/с), напор Н=260 м, частота вращения n=3000 об/мин

(мин-1), плотность перекачиваемой среды ρ=700 кг/м3.

Необходимо рассчитать основные параметры рабочего колеса насоса. Определяем коэффициент быстроходности nS , об/мин, по формуле (2.1):

nS 3,65 |

n Q |

3,65 3000 |

0,347 |

|

99,7 об/мин. |

|||

3 |

3 |

|

||||||

|

H |

4 |

|

|

260 |

4 |

|

|

Следовательно, по классификации колесо нормальное. Находим объемный КПД по формуле (2.2):

1 |

|

|

|

|

|

2 |

|

1 |

|

|

|

|

|

|

|||||

О |

|

|

|

|

= 1 0,68 99,7 |

3 |

|

0,969. |

|

|

|

2 |

|

||||||

1 0,68n |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|||||

S |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Определяем условный диаметр живого сечения входа в рабочее колесо, называемый приведенным диаметром на входе D1П , м, по формуле (2.3):

|

|

D |

4,253 |

Q |

|

4,253 |

0,347 |

0,207 м. |

|

|||

|

|

|

|

|

||||||||

|

|

1П |

|

n |

|

|

3000 |

|

|

|||

|

|

|

|

|

|

|

|

|||||

Находим гидравлический КПД Г |

по формуле (2.4): |

|

||||||||||

|

|

0,42 |

|

|

|

|

0,42 |

0,909. |

||||

Г |

1 |

|

|

|

1 |

|

||||||

lg 1000D1П 0,172 2 |

|

|

lg 1000 0,207 0,172 2 |

|||||||||

Принимая МЕХ =0,93, находим полный КПД насоса по формуле (2.5):

О Г МЕХ 0,969 0,909 0,93 0,819.

Находим мощность на валу насоса N, кВт, по формуле (2.6):

36

N gHQ 700 9,81 260 0,347 756,8 кВт.

1000 |

1000 0,819 |

Определяем крутящий момент на валу насоса М при рабочем режиме по формуле (2.7):

|

M 9578 |

N |

9578 |

756,8 |

2416,21 Н·м=241621 Н·см. |

|

|||||||||

|

|

|

|

|

|

||||||||||

|

|

n |

3000 |

|

|

|

|

|

|

|

|||||

Принимая |

значение |

|

допустимого |

|

|

напряжения |

кручения |

||||||||

ДОП =1500 Н/см2, находим диаметр вала насоса dВ |

по формуле (2.8): |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

dВ 3 |

M |

|

3 |

241621 |

|

|

9,3см. |

|

||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

0,2 ДОП |

0,2 1500 |

|

||||||||

Диаметр ступицы колеса dСТ определяем по формуле (2.9):

dСТ (1,2 1,4)dВ 1,3 9,3 12,09см≈12 см.

Диаметр входа в колесо D0 определяем по формуле (2.10):

D0

D12П dВ2

D12П dВ2

0,2072 0,122 0,239м.

0,2072 0,122 0,239м.

Определяем длину ступицы lСТ по формуле (2.11):

lСТ (1 1,5)dСТ 1,3 12 15,6 см.

Коэффициент быстроходности в рассматриваемом примере nS 180, сле-

довательно, диаметр входа на рабочие лопасти D1 определяем по формуле (2.12):

D1=0,8·0,239=0,1912 м.

Находим окружную скорость на входе в каналы рабочего колеса u1 по

формуле (2.14): |

|

|

|

|

|

u |

D1n |

|

3,14 0,1912 3000 |

30,03м/с. |

|

60 |

60 |

||||

1 |

|

|

Определяем скорость входа в рабочее колесо с1 по формуле (2.15):

37

с1 |

4Q |

|

|

4 0,347 |

10,67 |

м/с. |

о D02 dСТ2 |

|

0,969 3,14 0,2392 0,122 |

Находим значение входного угла β1 по формуле (2.16):

tg 1 c1 10,67 0,355, β1=19,5º. u1 30,03

Находим конструктивный угол лопасти β1Л, принимая угол атаки i=4º, по формуле (2.17):

β1Л=β1+i=4+19,5º=23,5º.

Принимая значение коэффициента стеснения входного сечения кромками лопастей k1=1,15, находим ширину лопасти на входе b1 по формуле (2.18):

b |

Q |

|

|

|

0,347 |

|

0,047 м, |

|

|

|

3,14 0,1912 10,67 1,15 |

||||

1 |

Dc k |

|

|||||

|

1 |

1 |

1 |

|

|

|

|

Проверяем выполнение неравенства (3.19):

0,239 |

|

0,122 |

|

|

b1 |

|

0,239 |

|

0,122 |

|

|

|

|

1 |

|

|

|

2,5 |

|

1 |

|

|

|

, |

|

4 |

0,239 |

2 |

4 |

0,239 |

2 |

|||||||

|

|

|

|

|

|

|

|

|

0,0447 b1 0,1117м.

Таким образом, рассчитанное значение b1=0,047м принадлежит допустимому интервалу. Расчет входных элементов рабочего колеса считается законченным.

Переходим к расчету выходных элементов рабочего колеса.

Задаваясь значением угла потока (лопасти) на выходе из рабочего колеса β2 =18°, определяем окружную скорость u2 по формуле (2.20):

u |

c2r |

|

|

c2r |

2 |

|

gH |

|

1,1 10,67 |

|

1,1 10,67 |

2 |

|

9,81 260 |

74м/с. |

|

|

|

|

|

|

|

|

|

|

|

|||||||

2 |

2tg 2 |

|

2tg 2 |

|

Г |

|

2tg18 |

2tg18 |

0,909 |

|

||||||

|

|

|

|

|

|

|

|

|

||||||||

Определяем диаметр выхода из рабочего колеса D2 по формуле (2.21):

D |

60u2 |

|

60 74 |

0,471 м. |

|

n |

3,14 3000 |

||||

2 |

|

|

Находим отношение диаметров выхода и входа:

38

D2 0,471 2,46.

D1 0,1912

Определяем ширину лопасти на выходе из рабочего колеса b2 по формуле (2.23)

b b |

D1 |

0,047 |

0,1912 |

0,0191 м. |

|

|

|||

2 1 D |

0,471 |

|

||

|

2 |

|

|

|

Принимая литое рабочее колесо, имеющее значение K = 6,5, определяем количество рабочих лопаток по формуле (2.24)

z K D2 D1 sin 2 1 6,50,471 0,1912sin18 19,5 4,9 шт .

D2 D1 |

2 |

0,471 0,1912 |

2 |

Полученное значение округляем до целых, т.е. z = 5 штук.

Принимая толщину лопастей s = 5 мм, вычисляем коэффициенты стеснения лопастями сечения на входе k1Р в рабочее колесо и выходе k2Р из него по формуле (2.25):

|

|

|

|

|

3,14 0,1912 |

|

|||||||||||

k1Р |

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

1,142. |

||

|

3,14 0,1912 |

|

0,005 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

sin19,5 |

||||||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

3,14 0,471 |

|||||||||||

k2Р |

|

|

5 |

|

|

|

|

|

|

|

1,058. |

||||||

|

3,14 0,471 |

|

|

0,005 |

|||||||||||||

|

|

|

|

5 |

|

|

|

sin18 |

|

||||||||

|

|

|

|

|

|

|

|

||||||||||

Величина k2Р должна находиться в пределах 1,05÷1,1. В нашем случае это требование выполняется.

Находим отклонение значения k1Р от принятого в расчете k1=1,15 по фор-

муле (2.26):

|

|

|

k1Р k1 |

|

|

100% |

|

1,142 1,15 |

|

100% 0,7 %. |

|

|

|

||||||||

|

|

|

|

|

|

1,142 |

|

|||

|

|

|

k1Р |

|

|

|||||

Полученное значение ∆<5 %, следовательно, расчет рабочего колеса окон-

чен.

39