3169

.pdf

Теплопроводность образцов исследовали на установке Netzsch LFA467, электрическую проводимость и термоэдс – на установке Netzsch SBA458 в интервале температур 300 - 573 К.

Параметры прессования образцов

№ |

Фракция, |

Тип |

Т, |

P, МПа |

Время вы- |

Плотность |

|

мм |

прессования |

держки t, с |

ρ, г/см3 |

||||

1 |

0,064 - 1 |

холодное |

20 |

60 |

15 |

6,9 |

|

горячее |

370 |

500 |

360 |

7,8 |

|||

|

|

||||||

2 |

0,064 - 1 |

холодное |

20 |

240 |

15 |

7,3 |

|

горячее |

370 |

500 |

360 |

7,9 |

|||

|

|

||||||

3 |

0,5 - 1 |

холодное |

20 |

60 |

15 |

7,0 |

|

горячее |

370 |

500 |

360 |

7,7 |

|||

|

|

||||||

4 |

0,5 - 1 |

холодное |

20 |

240 |

15 |

7,4 |

|

горячее |

370 |

500 |

360 |

7,9 |

|||

|

|

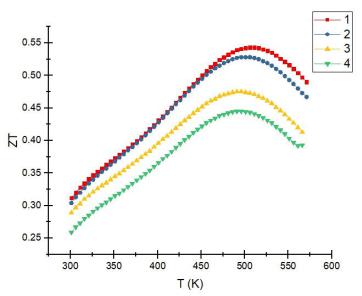

Из рисунка 1 видно, что увеличение фракции термоэлектрического материала приводит к уменьшению термоэлектрической добротности ZT. Так же из рисунка видно, что увеличение давления на этапе холодного прессования приводит к ухудшению термоэлектрических свойств.

Зависимость термоэлектрической добротности (ZT) от температуры

Таким образом, был экспериментально определен оптимальный режим фракции, который составляет 1 < Х < 0,064, а так же определено оптимальное давление на этапе холодного прессования, которое составило 60 Мпа.

Литература

1. Гольцман Б.М. Полупроводниковые термоэлектрические материалы на основе Bi2Te3 / Б.М. Гольцман, В.А. Кудинов, И.А. Смирнов // Изд.-во «Наука», Главная редакция физико-математической литературы. – 1972.

21

УДК 537.9

ВЛИЯНИЕ МОРФОЛОГИИ НА МИКРОТВЕРДОСТЬ К ОМПОЗИТНЫХ ПОК РЫТИЙ Fe-ZrO2 и Fe/FeO-ZrO2

А.В. Миловкин1, М.С. Сагайдак2, А.Л. Березутский3, О.В. С тогней4 1 Аспирант, A6M8.64C@gmail.com

2 Студент, samatol200@gmail.com

3Студент, ttstlgn@yandex.ru

4Д-р техн. наук, профессор, sto@sci.vrn.ru

1-4ФГБОУ ВО «Воро нежский государственный технический университет»

В работе исследовано влияние морфологии нанокомпозитных покрытий Fe-ZrO2 и Fe/FeO-ZrO2 на микротверд ость. Изучена зависимость микротвер дости покрытий от концентрации железа и от фазового состава композитов. Обнаружено, что при изменении морфологии покрытий (перехо д от керамической матрицы (ZrO2) к ме таллической матрице (Fe)) происходит увеличение микротвердости на 50 %.

Ключевые слова: композитное покрытие, микротвердость, порог перколяции.

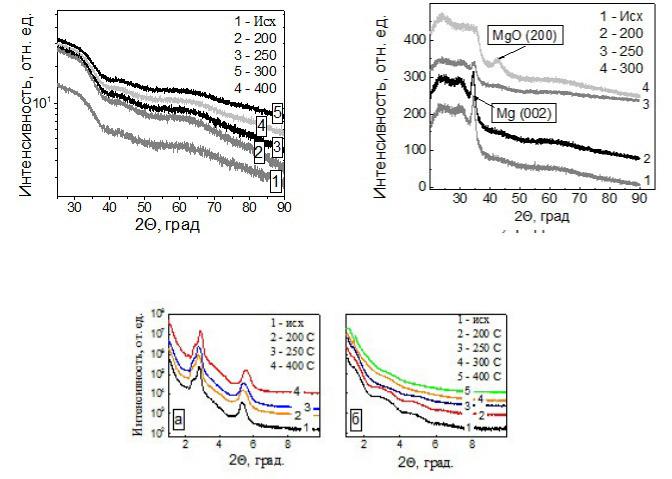

Исследовано две ко мпозитные системы, полученные распылением одной

итой же мишени в разных газовых средах (в чистом аргоне и в смеси Ar+O2). В первом случае по данным рентгеноструктурного анал иза формируется двухфазная система, состоящая из кристаллического железа с о структурой ОЦК

иаморфного диоксида ц иркония (рис. 1, а). Во втором случае структура сформировавшегося покрытия содержит три фазы: крист аллическое ОЦКжелезо, кристаллический оксид железа (фаза вюстита - FeO) и аморфный диоксид циркония (рис. 1, б).

Рис. 1. Рентгеновские дифрактограммы, полученные от покрытий, напыл енных в чистом аргоне (а) и смешанной среде Аr +O2 (б). Приведены результаты для покрытий с разным

содержанием железа в ат. %

В каждой системе п олучены образцы покрытий, отлич ающиеся друг от друга концентрацией железа (14 ат.% ≤ Fe ≤ 82 ат.% в первой системе и 15 ат.% ≤ Fe ≤ 77 ат.% - во второй системе). Анализ интенсивности ди фракционных пиков от ОЦК-Fe и вюстита, а также их изменения при увеличе нии концентрации железа (рис. 1, б) позвол яет предполагать, что оксид желез а формируется на поверхности зёрен чистог о железа образуя, тем самым, струк туру «сердцевинаоболочка», где сердцевина это ОЦК-железо, а оболочка это вю стит (FeO).

22

Анализ концентраци онной зависимости электросопротивления полученных образцов показал, что образцы представляют собой композитные структуры типа металл-диэлектрик. Сопоставление электросопроти вления композитных образцов в исходном состоянии и после отжига позволил определить концентрационное положени е электрического порога перколяции [1]. В композитах Fe-ZrO2 электрически й порог перколяции находится при 31 ат. % Fe, в композитах Fe/FeO-ZrO2 пор ог смещён в сторону большей конце нтрации железа и составляет 35 ат. % Fe.

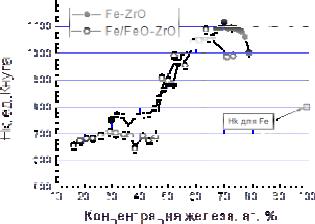

Исследование микро твердости (Нk) композитных покрытий показало, что

вдоперколяционной области (то есть, когда сплошной средой покрытия является диоксид циркония) значения Нk слабо зависят от ко нцентрации Fe, но

всистеме с неокисленны м железом (Fe-ZrO2) они несколько выше, чем в композитах с окисленны м железом (Fe/FeO-ZrO2), см. р ис. 2. Наиболее существенным является резкий рост микротвердости покрытий при превышении концентраци и железа 45 ат. % с выходом на максимальные значения (1100 ед. Кнуп а) при концентрации железа 60-70 ат. %. Такой характер зависимости на блюдается в обеих системах и предполагается, что

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

причиной наб людаемого |

роста |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

является изменение морфологии |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

покрытий. При 45 ат. % Fe и |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

более в |

покрытии формируется |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сплошная мета ллическая среда с |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

керамическими |

нанообластями |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(ZrO2), |

выпол няющими |

роль |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

диспер сно-упрочняющих |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементов, |

препятствующих |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пластическому деформированию |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

покрытия. |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Однако, |

при |

большой |

|||

Рис. 2. Концентрационная зависимость |

||||||||||||||||||||||||||||||||||||||||||||||||

концентрации ж елеза (70 и более |

||||||||||||||||||||||||||||||||||||||||||||||||

микротвердости композитных покрытий |

ат. %) |

фаза |

ZrO2 |

перестаёт |

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

Fe-ZrO2 и Fe/FeO -ZrO2 |

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

выполнять |

эту |

функцию. |

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Возможной причиной является малость размеров фазовых в ключений. В этом случае величина Нk уменьшается по мере увеличения концентрации железа, стремясь к значению, хар актерному для чистого напылённог о железа (~800 ед. Кнупа).

Работа выполнена при поддержке гранта ФЗГМ-2020-0 007.

Литература

1. Анисимов И.А., и др. Влияние избыточного кислорода на электрические свойства композитных тонких пленок F e-ZrO2 // Материалы XXI Всероссийской ш колы-семинара по проблемам физики конденсированного состояния вещества (СПФКС-21) - УрО РАН: Екатеринбург. - 2021. - 2 с.

23

УДК 538.9

ТЕРМИЧЕСКАЯ УСТОЙЧИВОСТЬ МНОГОСЛОЙНОЙ НАНОСТРУКТУРЫ (Mg/ZrO)45

В.А. Кириллова1, А.Н. Смирнов2, О.В. Стогней3 1Магистрант, va.kirillova@bk.ru 2Аспирант, deadpank@mail.ru

3Д-р ф.-м. наук, профессор, sto@sci.vrn.ru

1-3ФГБОУ ВО «Воронежский государственный технический университет»

Исследовано влияние термического отжига, проводимого в вакууме, на морфологию многослойной наноструктуры (Mg/ZrO2)45 с различной толщиной металлических слоёв.

Ключевые слова: многослойная наноструктура, термическая устойчивость, рентгеновская дифракция, малоугловая рефлектометрия.

Многослойная наноструктура (Mg/ZrO2)45 получена методом ионно-луче- вого распыления металлической (Mg) и оксидной (ZrO2) мишеней, с последующим осаждением материала на вращающиеся вокруг мишеней подложки. Разная толщина образцов была получена за счет градиента толщины металлических слоев, создаваемых осаждением магния через V-образный экран, в то время как оксид циркония осаждался без такого экрана.

|

В той области подложки, где кон- |

||

|

денсирующийся атомный поток проходил |

||

|

через широкую часть V-образного экрана, |

||

|

наблюдалось |

формирование сплошного |

|

|

металлического слоя. Плотность атомно- |

||

|

го потока, проходящего через "узкую" |

||

|

часть экрана была ниже, поэтому на под- |

||

|

ложке происходило формирование более |

||

|

тонкого слоя, который в пределе оказы- |

||

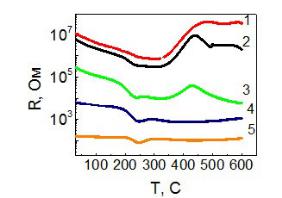

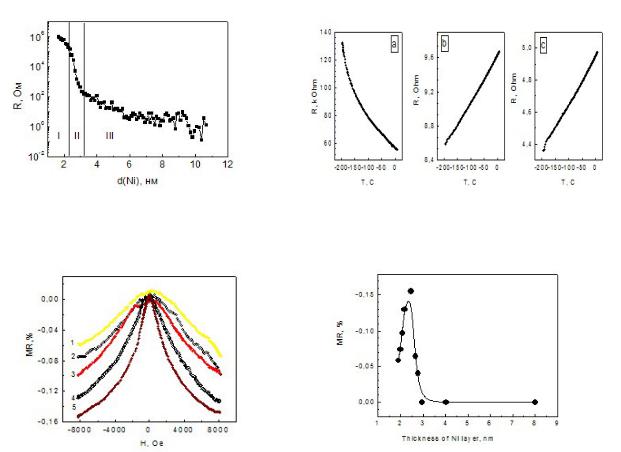

Рис. 1. Температурные зависимости |

вался не сплошным, а дискретным. |

||

сопротивления многослойных нано- |

Температурные |

зависимости элек- |

|

структур (Mg/ZrO2)45 с различной |

тросопротивления |

наноструктур |

|

толщиной бислоя: 1 - 4,7 нм, 2 - 4,9 |

(Mg/ZrO2)45 показывают, что в диапазоне |

||

нм, 3 - 5,5 нм, 4 - 6,3 нм, 5 - 8,2 нм. |

20 - 200°С |

структурных изменений не |

|

|

|||

происходит (рис. 1), несмотря на различную морфологию металлических слоёв (дискретные или сплошные).

Общая дифракция подтверждает отсутствие структурных изменений. Дифрактограммы образцов, отожженных при 200°С, аналогичны дифрактограммам исходных образов при одинаковой толщине бислоя (рис. 2, 3).

Исследование, проведённое с помощью малоугловой рефлектометрии также показало, что изменений в структуре образцов после изотермического отжига при 200°С не наблюдается (рис. 4). Следовательно, слоистая структура в образцах сохраняется независимо от морфологии металлических слоёв (сохраняется как для дискретных слоёв магния, так и для сплошных).

24

Рис. 2. Общая дифракция от образца c тол- |

Рис. 3. Общая дифракция от образца c тол- |

щиной магниевых слоёв 4,7 нм при разной |

щиной магниевых слоёв 8,2 нм при разной |

температуре отжига |

температуре отжига |

Рис. 4. Результаты малоугловой рентгеновской рефлектометрии многослойной структуры (Mg/ZrO2)45 в исходном состоянии и после отжигов: а - толщина бислоя 4,7 нм (дискретные слои Mg); б - толщина бислоя 8,2 нм (сплошные слои Mg). Температура отжигов приведена на графиках

При более высоких температурах отжига наблюдаются изменения фазового состава в многослойных структурах, однако характер изменений зависит от толщины магниевых слоёв. В образцах с несплошными магниевыми слоями (толщина до 4,7 нм) отжиги при 250 и 300°С практически не оказывают влияние на фазовый состав и слоистость структуры. Многослойность образцов подтверждается малоугловой рентгеновской рефлектометрией (рис. 4).

В образцах со сплошными слоями магния при температуре 300°С начинается окисление (дифракционный пик, соответствующий магнию, пропадает, однако появляется пик, соответствующий оксиду магния (200), рис. 3. Образование оксида магния сопровождается разрушением многослойной структуры, что подтверждается данными малоугловой рефлектометрии. Малоугловые рефлектограммы образца со слоями магния толщиной 8,2 нм, отожженного при 300 и 400°С, отличаются от данных для исходного образца (рис. 4, б): характерные для многослойной структуры осцилляцииe сглаживаются. Важно, что в том случае, когда слои магния не являются сплошными, многослойность структуры сохраняется вплоть до температуры 400°С (рис. 4, а).

Работа выполнена при поддержке гранта FZGM-2020-0007.

25

УДК 538.935

МАГНИТОРЕЗИСТИВНЫЕ СВОЙСТВА МНОГОСЛОЙНОЙ НАНОСТРУКТУРЫ Ni/ZrO2

И.А. Непочатая1, А.Н. Смирнов2, О.В. Стогней3 1Магистрант, ai.alexandrova2017@yandex.ru 2Аспирант, deadpunk@inbox.ru

3 Д-р физ.-мат. наук, профессор, sto.sci.vrn@gmail.com 1-3ФГБОУ ВО «Воронежский государственный технический университет»

В работе приводятся результаты исследования влияния изменения морфологии никелевых слоёв на электрические и магниторезистивные свойства многослойной наноструктуры

(Ni/ZrO2)45.

Ключевые слова: ионно-лучевое распыление, дискретно-многослойная наносистема, туннельное магнитосопротивление, порог перколяции.

Исследована многослойная наноструктура (Ni/ZrO2)45 (45 – число бислоёв), полученная методом ионно-лучевого распыления двух мишеней (сплавной никелевой мишени и оксидной мишени из ZrO2) и последующего осаждения материала на подложки, которые циклично перемещались мимо мишеней. Напыление происходило в таком режиме, что полученные образцы отличаются друг от друга толщиной слоя Ni, при этом диэлектрический слой ZrO2 во всех образцах имеет одинаковую толщину [1].

Зависимость электрического сопротивления многослойной наноструктуры Ni/ZrO2 от толщины слоёв Ni имеет ярко выраженный нелинейный характер (рис.1), аналогичный концентрационной зависимости сопротивления композитных систем металл-диэлектрик [2]. На зависимости выделяются три участка: I – высокорезистивная область соответствующая структуре с несплошными (дискретными) слоями никелевой фазы. II - область аналогичная порогу перколяции в композитах, в данном случае это интервал толщин, в котором происходит формирование сплошных никелевых слоев из отдельных гранул. В области III слои никеля являются сплошными.

Различие морфологии никелевых слоев подтверждается наличием разных механизмов электропереноса. При малых толщинах никеля (рис. 2 а) температурная зависимость сопротивления имеет нелинейный вид и отрицательный ТКС. Это указывает на неметаллический механизм электропереноса и подтверждает то, что никелевые слои не являются сплошными. В случае более толстых слоёв никеля (5,6 и 6,2 нм, рис. 2, б и в) реализуется металлический механизм электронного транспорта, что подтверждает факт сплошности слоёв никеля.

Никель является ферромагнитным металлом и поэтому в том случае, когда слои никеля состоят из совокупности отдельных наногранул, в многослойной системе должен наблюдаться магниторезистивный эффект. Это предположение получило экспериментальное подтверждение.

26

Рис. 1. Зависимость электрического со- |

Рис. 2. Температурные зависимости электросо- |

противления многослойной нанострук- |

противления многослойных наноструктур |

туры (Ni/ZrO) 45 от толщины слоя Ni |

(Ni/ZrO) 45 с разной толщиной никелевых |

|

слоёв: а - 2,4 нм; б - 5,6 нм; в – 6,2 нм |

Рис. 3. Полевые зависимости магни- |

Рис. 4. Зависимость магнитосопротивления |

тосопротивления наноструктур (Ni/ZrO) 45 |

многослойной наноструктуры (Ni/ZrO)45 от |

для разной толщины никеля: 1 - 1,9 нм; |

толщины слоя никеля |

2 - 1,98 нм; 3-2,07 нм; 4 - 2,16 нм; 5 - 2,45 нм |

|

В многослойных наноструктурах (Ni/ZrO2)45 наблюдается отрицательный магниторезистивный эффект (рис. 3), который не зависит от взаимной ориентации тока и поля, то есть природа эффекта - туннельная. Это подтверждает то, что при толщинах никелевых слоёв менее 3 нм они являются дискретными и состоят из отдельных гранул. Максимальное значение магнитосопротивления приходится на толщину 2,45 нм. При таких толщинах начинается формирование перколяционных кластеров с металлической проводимостью, следствием чего является смена механизма электропереноса. При толщинах никеля более 2,5 нм магнитосопротивление быстро уменьшается вплоть до полного исчезновения. В сплошных слоях никеля магниторезистивный эффект не возникает.

Работа выполнена при поддержке гранта FZGM-2020-0007.

Литература

1.Стогней О.В. Термическая стабильность многослойной наноструктуры Mg/NbO: статья / О.В. Стогней, А.Н. Смирнов, А.В. Ситников // Вестник Воронежского государственного технического университета. – 2017. – 13 (6). – С. 144-150.

2.Стогней О.В. Влияние типа матрицы на магнитотранспортные свойства композитных систем Ni-AlO и Ni-NbO / О.В. Стогней, А.Дж. Аль-Малики, А.А. Гребенников, К.И. Семененко, Е.О. Буловацкая // Физика и техника полупроводников. – 2016. – №6. – С. 724730.

27

УДК 537.323

ВЛИЯНИЕ РЕЖИМОВ КРИСТАЛЛИЗАЦИИ НА РАСПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ В ТЕЛЛУРИДЕ ВИСМУТА n-ТИПА

А.Ю. Лопатин1, В.А. Юрьев2, А.А. Гребенников3, А.И. Бочаров4, В.В. Бавыкин5

1Студент, lopatin-ayu@mail.ru

2Аспирант, vladislav-al1003@rambler.ru

3Канд. ф.-м. наук, anton18885@yandex.ru

4Ведущий инженер, lekha.bocharoff@yandex.ru

5Инженер 3 категории, threeroad@mail.ru

1-4ФГБОУ ВО «Воронежский государственный технический университет»

5АО «РИФ», г. Воронеж

Вданной работе представлены результаты исследования влияния условий получения теллурида висмута на структуру, фазовый и химический состав теллурида висмута.

Ключевые слова: теллурид висмута, кристаллизация, синтез.

Вработе исследовано влияние режимов кристаллизации на распределе-

ние элементов в объеме теллурида висмута n-типа, используемого для изготовления ветвей термоэлектрических генераторов. Для получения шихты использовались порошки висмута, теллура, селена и каломели, которые смешивались в пропорции, необходимой для получения соединения Bi2Te2,4Se0,6 + 1 вес.% Te + 0,2 вес.% Hg2Cl2. Синтез материала проводился в вакуумированной кварцевой ампуле при 750 оС в течение 1 часа с периодическим качанием. Кристаллизация осуществлялась за счет остывания ампулы в печи (образец 1) и погружением ампулы с расплавом в воду (образец 2). Структура полученных слитков и распределение в них элементов исследовалось на сканирующем электронном микроскопе Tescan MIRA 3.

В результате остывания расплава в печи в объеме материала происходит формирование крупных областей, обогащенных либо обедненных теллуром и селеном (рисунок). В обогащенных областях отклонение содержания данных элементов от стехиометрии составляет около 50%, в обедненных – около 20%. Фотография таких областей представлена на рисунке а, где наиболее яркие полосы соответствуют максимальному содержанию теллура и минимальному содержанию селена, наиболее темные – минимальному содержанию теллура и максимальному селена. Таким образом, образец 1 состоит из смеси твердых растворов различной стехиометрии, что может негативно сказываться на термоэлектрических свойствах.

Закалка ампулы с расплавом в воде приводит к более равномерному распределению элементов в материале (рисунок б). Видно, что размер областей, обогащенных теллуром или селеном, в образце 2 на порядки меньше, чем в образце 1.

28

а) б) Распределение теллура в объеме слитка: а – кристаллизация за счет остывания

в печи (образец 1); б – кристаллизация погружением в воду (об разец 2)

Концентрация теллура отклоняется от стехиометрическо й не более чем на 20%. Таким образом, зак алка ампулы в воду может улучши ть термоэлектрические свойства материала .

29

УДК 539.25:548.53

О МЕХАНИЗМЕ ИЗМЕНЕНИЯ ПОРИСТОСТИ КЕРАМИКИ ГИДРОКСИАПАТИТА В ПРОЦЕССЕ СПЕКАНИЯ

А.А. Половинкин1, А.В. Костюченко2 1Студент, newgalaxy22122012@gmail.com 2Канд. физ.-мат. наук, av-kostuchenko@mail.ru

1,2ФГБОУ ВО «Воронежский государственный технический университет»

В данной работе представлены результаты работы по выявлению возможных механизмов изменения пористости керамики гидроксиапатита при спекании.

Ключевые слова: керамика, гидроксиапатит, пористость.

Керамика из гидроксиапатита (ГА, Ca10(PO4)6(OH)2) представляет практический интерес как биосовместимый материал для медицины. Одним из подходов к получению имплантатов на основе ГА является компактирование порошков соответствующего состава. Основным способом формирования необходимой субструктуры и пористости порошковых компактов является термическая обработка. Закономерности спекания, отражающие эволюцию свободного объема в зависимости от температуры, времени и среды отжига, в настоящее время наиболее изучены для металлических компактов. Эволюция пористости в процессе спекания керамики и, в частности, керамики на основе ГА изучена на уровне оценки изменения доли свободного объема с изменением температуры или времени отжига, достигаемой предельной ее величины.

Известно, что процесс спекания холоднопрессованных заготовок из порошка ГА имеет следующие стадии: первая (до 750°С) включает срастание отдельных кристаллитов без изменения плотности материала; на второй стадии происходит уплотнение и увеличение площади границ зерен; третья стадия включает процесс собирательной рекристаллизации без существенного изменения плотности [1, 2].

В технологическом аспекте в случае решения задачи создания плотной керамики этими представлениями можно ограничиться. Но в фундаментальном научном аспекте необходимо установление закономерностей и механизма морфологических и субструктурных превращений, происходящих в объеме исходного компакта с увеличением температуры отжига в пределах обеих стадий процесса спекания.

Известны следующие закономерности, характеризующие эволюцию пор при повышении температуры и времени спекания [3]:

-увеличение размера пор при снижении их количества на единицу площади поверхности скола как следствие процесса коалесценции;

-сохранение анизотропии формы пор;

-образование приповерхностного слоя с меньшим содержанием пор и меньшим размером в сравнении с внутренней областью (образование «корки»);

-проявление огранки поверхности пор при температуре 900°С.

30