Системы управления роботами. Литвиненко А.М

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический Университет

А.М. Литвиненко СИСТЕМЫ УПРАВЛЕНИЯ РОБОТАМИ

УЧЕБНОЕ ПОСОБИЕ

Воронеж 2002

УДК 658.52.011.56.012.3.05

Литвиненко А.М. Системы управления роботами: Учеб. пособие/ Воро-

неж. гос. техн. ун-т. Воронеж, 2002. 140 с.

Учебное пособие посвящено изучению систем управления роботами,

структурно-алгоритмической организации систем управления, основным функ-

циональным модулям систем управления, а также перспективам развития сис-

тем управления промышленными роботами.

Издание предназначено для студентов вузов, обучающихся по направле-

нию 652000 "Механотроника и робототехника", специальности 210100 «Управ-

ление и информатика в ТС», дисциплине "Системы управления роботами".

Учебное пособие подготовлено на магнитном носителе в текстовом ре-

дакторе MS WORD 2000 и содержится в файле «система управления роботами.exe».

Табл. 3. Ил. 43. Библиогр.: 72 назв.

Научный редактор: д-р техн. наук В.Л. Бурковский

Рецензенты: НИИ Механотроника-Альфа;

д-р техн. наук Ю.С. Сербулов.

Издается по решению редакционно-издательского совета Воронежского государственного технического университета.

Литвиненко А.М., 2002.

Оформление. Воронежский государственный технический университет, 2002

1. Основы информатики ГПС

1.1. Ретроспектива развития программного управления станками

История развития станков с числовым программным управлением охватывает около трех десятилетий. Однако именно это направление следует отнести к самому крупному и перспективному достижению XX в. в металлообработке. Интенсивное развитие станков с ЧПУ и расширение области их применения связаны с научно-

технической революцией во всех областях техники.

Создание ГПС с управлением от ЭВМ выдвинуло новые требования не только к станкам, погрузочно-транспортным устройствам, но также привело к коренным измене-

ниям в организации всего технологического процесса. При этом производительность возросла как за счет снижения времени обработки, так и не в меньшей степени благодаря новым фермам организации производства.

Объединение в общую автоматизированную макросистему всего производственно-

го процесса привело к усилению информационных связей между отдельными проектно-

технологическими и производственными службами предприятия, ускорению прохож-

дения потоков информации, объединению различных сведений в банках данных.

Появление гибких производственных систем (ГПС) стало возможным после за-

вершения предшествующих этапов развития оборудования с ЧПУ. Созданию гибких производственных модулей (ГПМ) предшествовала разработка многоцелевых станков с магазинами инструментов, загрузочных роботов-манипуляторов и микропроцессор-

ных систем управления, обеспечивающих развитую диагностику.

Ни одной из индустриально развитых стран не удалось избежать прохождения всех основных этапов в глобальном развитии техники. Эта закономерность проявля-

ется и в машиностроении, прогресс которого зависит от совершенствования других от-

раслей промышленности, и в первую очередь – электроники. При создании ГПС на действующих производствах необходимо принимать во внимание возможности других служб, а также учитывать уже имеющееся оборудование с ЧПУ и целесообразность его модернизации.

На машиностроительных предприятиях эксплуатируют станки с системами про-

граммного управления (ПУ) различных годов выпуска или, как принято говорить, с

системами ПУ различных поколений. Поэтому знание этапов развития устройств ПУ имеет не только познавательное значение, но также позволяет принимать правильное

решение по организации эксплуатации и модернизации оборудования. Разнообразие систем ПУ объясняется главным образом быстрым их моральным старением, обу-

словленным бурным развитием электроники.

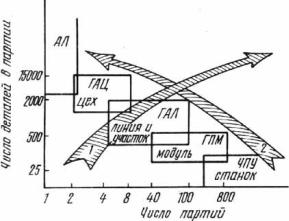

Рис. 1.1. Области применения различных видов автоматизации обработки металлов резанием:

1 – увеличение производительности; 2 – увеличение гибкости; АЛ – автоматическая линия; ГАЦ – гибкий автоматический цех; ГАЛ – гибкая автоматическая линия.

Характерным для общего направления развития машиностроения является со-

кращение сроков внедрения новых разработок и совершенствование технологии. Во второй половине XX в. во всех ведущих отраслях машиностроения массовое произ-

водство все в большей степени заменяется крупно-, средне- и мелкосерийным. Это привело к необходимости частой переналадки производства с одного вида изделия на другое.

Основным фактором, обусловившим необходимость создания и развития стан-

ков с программным управлением, была и остается потребность автоматизации обра-

ботки в средне- и мелкосерийном производствах. Однако создание на основе ЭВМ комплексной информационной системы с автоматическим управлением многоопера-

ционными станками, магазинами инструментов, погрузочно-транспортными устрой-

ствами, складом заготовок и инструмента, т. е. появление ГПС, сделало эффективным применение средств ЧПУ и в крупносерийной производстве.

Одним из главных критериев, определяющих область применения отдельных видов автоматизированного оборудования, является число различных деталей, изго-

товляемых на этом оборудовании, и число деталей в каждой партии. ГПС наиболее эффективны в области производства с числом партии в год от 4 до 100 при числе де-

талей в партии от 150 до 1500 шт. (рис. 1.1), и эта область будет расширяться.

Новым качеством ГПС является интеграция технологического оборудования с микропроцессорной техникой и использование ЭВМ для обработки, хранения и вы-

дачи информации на взаимосвязанное управление оборудованием, входящим в состав ГПС. Создание ГПС стало своеобразным переломным моментом в развитии станко-

строения, ознаменовав начало нового этапа автоматизации средне- н крупно-

серийного производства.

Немаловажным фактором в развитии ЧПУ станками явилась потребность ма-

шиностроения в многокоординатной обработке деталей сложной конфигурации. Из-

готовление таких деталей на станках без ЧПУ практически невозможно. Многокоор-

динатные станки с ЧПУ позволили создать новые конструкции узлов и деталей ма-

шин. Это относится в равной степени к электроэрозионным станкам и высокопроиз-

водительным лазерным машинам.

Следует отметить также, что использование инструмента, оснащенного пла-

стинками из керамического материала на основе нитрида бора и других сплавов, по-

зволило увеличить скорость резания до величин, при которых ручное управление станком становится практически нереализуемым.

Возможность разработки станков с ЧПУ и ГПС была подготовлена развитием электроники и вычислительной техники. Промышленное освоение интегральных схем и микропроцессоров позволило разработать устройства ЧПУ станками высокой на-

дежности при малых габаритных размерах.

Хотя электронные вычислительные машины и числовое программное управле-

ние станками возникли на протяжении «жизни» одного поколения, они имеют свою историю и свои сменяющие друг друга этапы развития. В короткой истории станков с ЧПУ в мировом станкостроении можно выделить четыре основных этапа. Первый – начало промышленного выпуска станков с ЧПУ и опробование принципов ЧПУ в промышленности, неавтоматизированный (ручной) расчет программ; второй – широ-

кое внедрение в промышленность станков с автономными устройствами ЧПУ посто-

янной структуры; освоение систем автоматического программирования на ЭВМ; тре-

тий этап – создание устройств ЧПУ на микроЭВМ и многоцелевых станков; разра-

ботка новых конструктивных компоновок станков. Следующий этап – объединение станков с ЧПУ в общую систему автоматизированного управления технологическим процессом с управлением от ЭВМ (ГПС).

Естественно, что границы начала и конца этапа не могут быть точно определе-

ны, так как указанные направления со сдвигом во времени развивались параллельно.

На первом этапе вели интенсивно разработки систем автоматического програм-

мирования на ЭВМ. Устройства ЧПУ первого поколения выполняли с вводом про-

граммы на магнитной ленте в унитарном коде или фазовом виде.

На втором этапе совершенствуются конструкции и технические показатели от-

дельных узлов станков и систем ЧПУ, хотя большинство станков с ЧПУ в этот период продолжали выпускать без существенных изменений традиционных конструктивных компоновок. В станках применяли быстродействующий привод подач, высокоточные датчики обработки связи, поворотные резцедержатели, револьверные головки и т.д.

Использование интегральных схем в устройствах ЧПУ второго поколения по-

зволяет уменьшить габаритные размеры, расширить их технологические функции и увеличить надежность. Стандартизируют кодирование управляющих программ с вво-

дом их на восьмидорожковой перфоленте. Существенно увеличивается быстродейст-

вие привода подач и соответственно производительность станков.

Определяющим фактором в развитии устройства ЧПУ является развитие элек-

троники. Первые устройства ЧПУ выполняли на полупроводниковых элементах. Ши-

рокое развитие системы ЧПУ получили после применения интегральных элементов.

Начиная с этого можно различать поколения систем ЧПУ: на элементах малой в средней степени интеграции, затем с использованием микроЭВМ и далее на микро-

процессорных элементах.

Наряду с элементной базой совершенствовались также привод подач и общая структура устройств ЧПУ. В условиях резкого расширения выпуска станков с ЧПУ первостепенное значение приобрело создание систем автоматического расчета управ-

ляющих программ на ЭВМ.

С программированием связал целый комплекс проблем как чисто технического

(кодирование, математическое обеспечение расчетов и т.д.), так и организационного характера. Программирование – ответственный этап в подготовке производства, так как качество программы не только определяет выходные параметры детали, но и в значительной степени влияет на производительность станка.

Разработка методов автоматического программирования и необходимого мате-

матического обеспечения оказала решающее влияние на темпы развития ЧПУ стан-

ками в целом и подготовила переход к ГПС. Для ускорения решения вопросов про-

граммирования были созданы специальные системы автоматического программиро-

вания и машинные языки, рассчитанные на определенные группы станков (токарные,

фрезерные и т. д.). В СССР значительную роль в ускорении внедрения систем автома-

тического программирования и улучшении вопроса подготовки программ сыграли за-

водские бюро и территориальные центры по программированию.

Моральное старение устройств ЧПУ наступает быстрее, чем станков. Практиче-

ски устройства ЧПУ претерпевают существенные изменения каждые 3-4 года, в то время как конструкции станков за это время лишь незначительно модифицируются, и

сроки их морального старении в 2—2,5 раза больше. Поэтому границы этапов разви-

тия числового программного управления станками в целом в значительной мере ус-

ловны. Каждый последующий этап развития систем управления содержит некоторые элементы предыдущего. Это наблюдается также в этапах развития конструкции стан-

ков с ЧПУ и, в частности, при создании и применении многоцелевых станков и моду-

лей.

Новая концепция автоматизации основана на максимальном приближении ЭВМ к сфере производства как в части управления отдельными станками, так и в части планирования производственного процесса участка, цеха и завода.

Устройства ЧПУ выполняют на элементах большей степени интеграции (БИС),

микропроцессорах ( P) н микроЭВМ ( ЭВМ). Расширяется номенклатура многоце-

левых станков с магазинами инструмента. Появляются гибкие производственные мо-

дули с промышленными роботами (манипуляторами) и магазином заготовок. Станки объединяют в участки с введением элементов централизованного управления от ЭВМ.

При подготовке УП на ЭВМ определяют не только траектории движения инст-

румента, но также технологические параметры (режимы обработки и т.п.).

Усиливается тенденция программирования у станка, особенно при обработке деталей несложной конфигурации, и использование для подготовки управляющей программы автономной микро-ЭВМ, установленной в технологическом отделе. При-

менительно к этим микро-ЭВМ создают специализированные системы автоматиче-

ского программирования, ориентированные на ограниченную номенклатуру деталей

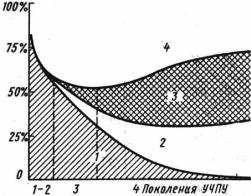

(рис. 1.2).

Если в системах ЧПУ первого поколения алгоритмы управлении реализовыва-

лись схемно, то в микропроцессорных УЧПУ второго и третьего поколений функции управления задаются программно-математическим обеспечением. Это создает гиб-

кость систем ЧПУ и позволяет расширить технологические возможности оборудова-

ния.

Рис. 1.2. Соотношение методов подготовки управляющих программ для станков с ЧПУ:

1 – ручная подготовка УП; 2 – подготовка УП на станке; 3 – подготовка УП в технологическом бюро с автономной микроЭВМ; 4 – система автоматического программирования на ЭВМ вычислительного центра завода.

Системы ЧПУ второго и третьего поколений позволили создать гибкие произ-

водственные модули (ГПМ) и гибкие производственные системы на основе включе-

ния ГПМ в общую транспортно-складскую систему автоматизированного управления от ЭВМ.

Наряду с созданием новых структур гибких производственных систем для этого этапа характерным является увеличение объема программного обеспечения (ПрО)

микропроцессорных систем ЧПУ. Грани между аппаратной частью различных испол-

нений устройств ЧПУ стираются. Основное отличие их определяется составом ПрО.

УЧПУ третьего (и частично второго) поколения выполняют функции программиро-

вания работы электроавтоматики станка. Это исключает необходимость релейных схем и повышает надежность.

Возрастают объемы памяти УЧПУ, и быстродействие что позволяет увеличить число управляемых координат и реализовать функции адаптивного управления, авто-

матического измерения на станке, графического отображения информации на дисплее УЧПУ, диалогового задания управляющих программ. УЧПУ имеет интерфейс, позво-

ляющий подсоединить систему к локальной вычислительной сети ГПС.

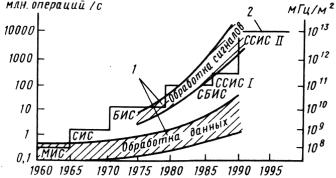

Создание новых поколений УЧПУ базируется на увеличении вычислительной способности микропроцессорных систем, определяемой в первую очередь быстро-

действием интегральных элементов и объемом памяти.

При этом переход на большую степень интеграции сопровождается скачкооб-

разным увеличением удельного быстродействия. Этот показатель равен произведе-

нию числа вентилей в ИС на частоту следования тактовых импульсов, отнесенному на единицу площади кристалла. В то же время быстродействие вычислительной сис-

темы, определенное отношением частоты тактовых импульсов к числу импульсов на операцию, возрастает плавно (рис. 1.3).

Рис. 1.3. Развитие быстродействия интегральных схем:

1- быстродействие млн. операций в секунду; 2 – частота, отнесенная к площади интегральной схемы.

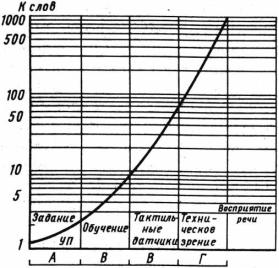

Увеличение мощности микропроцессорных устройств характерно также для систем управления промышленными роботами (ПР) (рис. 1.4). Для наиболее простых видов работ управляющая программа ПР задается детерминировано либо вводится в

режиме обучения с ручным управлением. При более сложных видах работ наряду с этими методами задания УП (В, Г на рис.1.4) используют тактильные датчики, уста-

новленные в схвате, техническое зрение, оптические (лазерные) средства дистанци-

онного контроля положения схвата.

Увеличивается число управляемых координат ГПМ и ПР. Кинематические свя-

зи в оборудовании заменяются взаимосвязанным микропроцессорным управлением приводами. Электронные системы концептуально и конструктивно объединяют с ме-

ханическими узлами машин. Это направление в машиностроении получило название мехатроники.

Наряду с совершенствованием средств микропроцессорных систем ЧПУ, разви-

тие вычислительной техники приводит к созданию интегрированной системы автома-

тизированного конструирования и проектирования технологических процессов, ори-

ентированные на применение ГПС и систем автоматической сборки. Этот период за-

вершился к концу XX века появлением полностью автоматизированных цехов и заво-

дов.

Рис. 1.4. Зависимость объема памяти устройства управления промышленным роботом от выполняемых технологических функций:

А – загрузка и выгрузка деталей и инструмента, ориентированных в таре; Б – окраска деталей сложной конфигурации, сварка; В – загрузка и выгрузка неориентированных деталей, контроль деталей; Г – сборочные работы с контролем, статической обработкой информации.

1.2. Основные определения и классификация

Терминология в области ЧПУ станками быстро видоизменяется и расширяется

в соответствии с появлением новых структур систем управления и отмиранием ста-

рых. В табл. 1.2 приведены определения систем и их отдельных узлов (ГОСТ 25686-

85, ГОСТ 26228-85).

Существующие в основной составной части ГПС–гибком производственном

модуле (ГПМ) – функции контроля обеспечивают:

-идентификацию формы и положения загружаемых заготовок;

-слежение за состоянием инструмента, в том числе его поломкой и износом

(последнее путем измерения силы резания или с помощью других методов);

-учет периода стойкости каждого инструмента;

-измерение готовых деталей и при необходимости коррекцию параметров об-

работки.

Буферные накопители заготовок создают па определенный период относитель-

ную автономность функционирования ГМП. Введение диагностики состояния станка