2862

.pdfи отопительную энергию. Основными путями рационализации потребления энергии по указанным направлениям являются:

ликвидация прямых потерь топлива и энергии;

правильный выбор энергоносителей; использование вторичных энергоресурсов;

совершенствование технологии и организации основного производства;

проведение общехозяйственных мероприятий по экономии топлива и энергии.

Поскольку одни и те же процессы могут выполняться

сиспользованием разных энергоносителей, важно разработать сравнительные характеристики этого использования, с тем чтобы на обоснованно осуществлять их выбор для конкретных условий. Выбор этот зависит от ряда параметров: особенностей технологического процесса, источника обеспечения (например, ТЭЦ или собственная котельная) и др. Использование вторичных энергоресурсов:

печных отходящих газов;

физического тепла генераторного газа, конденсата пара, охлаждающей воды,

остывающей продукции;

коксового и доменного газов и др.

Основными технологическими мероприятиями по рационализации использования энергии являются:

интенсификация производственных процессов (скоростные режимы обработки);

внедрение более совершенной технологии и техники производства.

Для экономии двигательной энергии большое значение имеет лучшее использование мощности оборудования.

Вчисле мероприятий в этом направлении можно назвать повышение коэффициента использования мощности токо-

60

приемников за счет:

перераспределения электродвигателей в соответствии с характером выполняемых работ и мощностью;

повышение загрузки оборудования в смену.

В целом техническая подготовка производства производится в соответствии с проектом технической подготовки, который состоит из следующих пунктов:

-подбор и размещение технологического оборудования, систем холодильных установок, энергоснабжения, са- нитарно-технических коммуникаций;

-определение методов удаления отходов производства

иих утилизации;

-расчет численности производственно-технического персонала, определение сроков окупаемости предприятия и его рентабельности;

-организация технологического процесса производства предприятия в целом и отдельных его цехов;

-разработка обьемно-планировочной схемы здания, отвечающей технологическому процессу.

Вопросы для самоконтроля

1.Назовите основные принципы планирования технической подготовки производства.

2.Виды и основное содержание различных работ по организации подготовки к выпуску наукоемких изделий.

3.Поясните важность САПР для конструкторской и технологической подготовки производства.

4.Каким образом формируется система планирования энергоресурсов при подготовке производства?

5.Приведите примеры текущего планирования.

6.Взаимосвязь возможностей автоматизированного планирования со сроками ускоренной подготовки производства наукоѐмких изделий.

61

5. ТИПОВЫЕ ОБЪЕКТЫ ИСПОЛЬЗОВАНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ В ПОДГОТОВКЕ ПРОИЗВОДСТВА НАУКОЁМКИХ ИЗДЕЛИЙ

5.1. Высокозатратные в подготовке производства конструктивные элементы наукоемких изделий

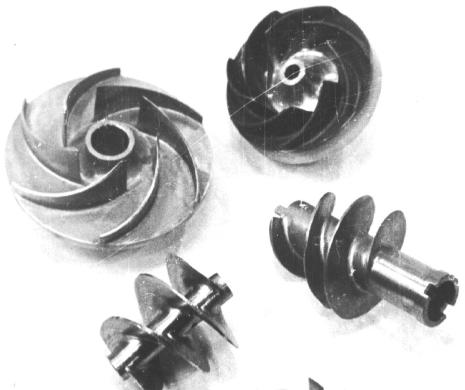

В качестве примера низкого уровня технологичности и требующие значительного объѐма подготовки производства показательны нагруженные корпусные детали с внутренними полостями и лопастные детали лопаточных машин с винтовыми лопастями и узкими межлопаточными каналами сложного профиля.

Классифицируя такие детали, можно выделить следующие типовые объекты:

односторонние открытые колеса насосов (рис. 5.1, а) и компрессоров (рис. 5.1, б) с малой закруткой лопаток, шнеки (рис. 5.1, в) с небольшой высотой лопастей, которые поддаются лезвийной и абразивной обработке;

шнеки с постоянным и переменным шагом, с различным профилем винтовых каналов и лопастей (рис. 5.1, в,

5.2);

рабочие колеса агрегатов турбонаддува, где доступ традиционного металлообрабатывающего инструмента затруднен из-за сложного пространственного профиля лопаток (рис. 5.3);

винтовые турбины высоконапорных вихревых насосов и вентиляторов (рис. 5.4) с очень большим количеством лопаток и экономически нецелесообразной трудоемкостью механической обработки;

турбины высокооборотных компрессоров (рис. 5.5)

сбольшим количеством лопаток и винтовыми лопастями, характеризующиеся экономически нецелесообразной трудоемкостью обработки;

62

а |

б |

|

в

Рис. 5.1. Типовые детали с открытыми винтовыми Каналами, доступными для традиционной обработки: а, б – крыльчатки; в - шнеки

63

Рис. 5.2. Шнек с различным профилем винтовых каналов и лопастей

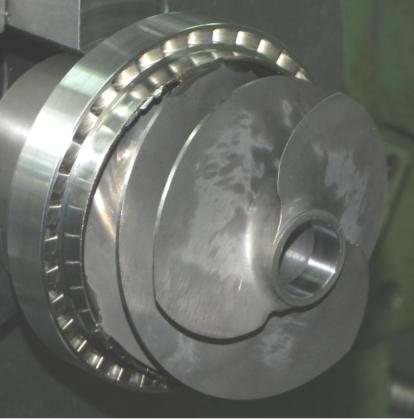

Рис. 5.3. Рабочее колесо компрессора агрегата турбонаддува

64

Рис. 5.4. Ротор высоконапорной вихревой турбины

турбины высокооборотных турбонасосных агрегатов с узкими межлопаточными каналами, выполненными в цельной заготовке и недоступными для профилированного инструмента (рис. 5.6) и покрывным диском (рис. 5.7);

корпусная деталь насосного агрегата с внутренними полостями (рис. 5.8).

Таким образом, к нетехнологичным лопаточным деталям наукоемких изделий в первую относятся конструктивные элементы агрегатов транспортных систем, имеющие внутренние закрытые и открытые полости (каналы) с выходом наружу.

65

Рис. 5.5. Комбинированная турбина с винтовыми лопастями

Это межлопаточные каналы центробежных и осевых рабочих колес и сопловых аппаратов насосных агрегатов, турбокомпрессоров и агрегатов турбонаддува, работающих при больших перепадах давления, температуры, нестационарных вибрационных нагружениях и высоких окружных скоростях.

66

Рис. 5.6. Турбина с закрытыми узкими межлопаточными каналами, выполненными в цельной заготовке

Рис. 5.7. Литая крыльчатка с покрывным диском

67

Рис. 5.8. Корпусная деталь насосного агрегата

5.2. Конструкторско-технологические проблемы заготовительного производства

Широта и разноплановость задач, решаемых при выборе конструкционных материалов для нагруженных элементов наукоемких изделий, привела к необходимости использования не только новых материалов с повышенными механическими характеристиками, способных сопротивляться воздействию циклических нагрузок широкого спектра частот и совместимых с водородом, но и совершенно новых технологий, ранее не применяемых в производстве.

Традиционные технологические и материаловедческие приемы литье, ковка, штамповка, дополнительное легиро-

68

вание, термообработка и т. п. практически полностью исчерпали себя и не могут обеспечить радикального повышения служебных характеристик сталей и сплавов.

Кроме того, дополнительное легирование приводит, как правило, к снижению технологических свойств жаропрочных сплавов, затрудняет горячую деформацию (ковку и штамповку) и обработку резанием, что в свою очередь вызывает уменьшение коэффициента использования металла, как для деталей, изготавливаемых из поковок и на станках с ЧПУ штамповок с очень низким коэффициентом использования материала (рис. 5.9).

В связи с этим на первый план выходят принципиально новые технологические процессы обработки материалов и изготовления деталей. К таким процессам, в частности, относится технология металлургии гранул в сочетании с горячим изостатическим прессованием (ГИП). Гранульная технология используется главным образом при изготовлении деталей ответственного назначения из сплавов на основе никеля и титана.

Сравнительный анализ механических характеристик и структуры литых и гранульных деталей из сплавов аналогичного химического состава выявил несомненные преимущества гранульных материалов, скомпактированных методом ГИП.

Во-первых, гранульные материалы имеют практически 100 % плотность и не содержат дефектов, неизбежных при литье (пор, раковин, рыхлот, неметаллических включений). Во-вторых, структура этих материалов характеризуется мелким зерном, однородностью и изотропностью свойств независимо от размера сечения деталей, чего невозможно добиться при изготовлении деталей литьем, ковкой или штамповкой. Кроме того, в сравнении с литейными аналогами гранульные сплавы на основе никеля имеют в 1,31,5

69