2836.Труды IX Международной (XX Всероссийской) конференции по автоматизирова

..pdfReferences

1.Fedorov O.V. Some features of structure of systems of intra shop power supply // Reliability and safety of power. 2015. No. 3 (30). pp. 30-33.

2.RD 34.45-51.300-97. Volumes and norms of tests of electric equipment. M.: NTs ENAS, 2001. 256 pages.

3.Konyukhova E.A. Power supply: the textbook for higher education institutions. M.: MEI publishing house, 2014. 502 pages.

4.Kalyavin V.P., Fishermen L.M. Nadezhnost and diagnostics of electroinstallations. – Yoshkar-Ola: Mar. state. un-t.-2000. 348 p.

Библиографический список

1.Федоров О.В. Некоторые особенности структуры систем внутрицехового электроснабжения // Надежность и безопасность электроэнергии. 2015. № 3 (30). С. 30–33.

2.РД 34.45-51.300-97. Объемы и нормы испытаний электрооборудования. М.: НЦ ЭНАС, 2001. 256 с.

3.Конюхова Е.А. Электроснабжение: учебник для вузов. М.: Изд.

дом МЭИ, 2014. 502 с.

4.Калявин В.П., Рыбаков Л.М. Надежность и диагностика электроустановок. – Йошкар-Ола: Изд-во Мар. гос. ун-та, 2000. 348 с.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 401 -

УДК 681.63

Методика настройки фаззи-аппроксиматора

В.С. Грудинин, Е.Н. Малышев, С.В.Грудинин

Вятский государственный университет, Киров, Россия

Fuzzy Approximator Tuning

V.S. Grudinin, E.N. Malyshev, S.V. Grudinin

Vyatka State University, Kirov, Russian Federation

Рассмотрена уточненная настройка фаззи-аппрокси- матора, используемого в системах автоматического управления с гладконелинейными функциональными блоками заданными табличным способом. Предлагаемая методика позволяет улучшить точность аппроксимации и качество управления.

In this paper we address a more precise method of tuning fuzzy-approximator used in automated control systems with smooth nonlinear function blocks set by table method. The proposed method allows better and more precise approximation for higher control system quality.

Ключевые слова: фаззи-логика, MatLab, моделирование, оценка точности аппроксимации, формирование правил, уточнение диапазона.

Keywords: fuzzy logic, MATLAB, Modeling, Approximation error.

В современных системах управления широко применяются интеллектуальные системы управления, например фаззи-логика [1, 2], но для решения задачи их настройки чаще всего идет ссылка на экспертов. В то же время в системах управления пользователя важны не только исходные правила, но и точностные показатели. Для примера оценим точность аппроксимации графика квадратичной функции методами фаззи-логи- ки. Задача состоит в том, чтобы разработать методику настройки фаззи-аппроксиматора, имитирующего эту функцию с минимальной ошибкой.

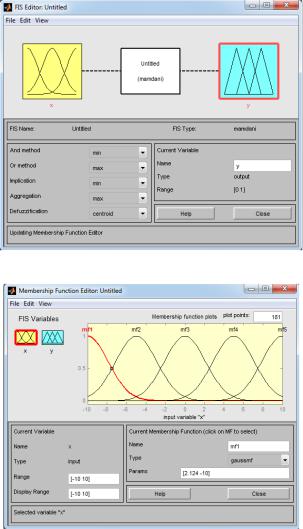

Для этого создадим нечеткую модель в редакторе

FIS, вызвав >> fuzzy в MatLab (рис. 1).

Выберем пять функций принадлежности типа gaussmf и зададим входной диапазон [-10; +10]. Разобьем его на равные отрезки -10, -5, 0, +5, +10 и, последовательно выделяя и смещая вершины функций принадлежности mf1–mf5 на эти величины, настроим входные термы (рис. 2).

После настройки входных термов настроим выходные согласно величинам 100, 25, 0, 25, 100 (рис. 3). Отметим, что их три: 100, 25 и 0.

После этого переходим в окно редактора правил (рис. 4) и определяем пять правил логического вывода по принципу логического «И».

Перейдя в окно просмотра поверхности нечеткого вывода(рис. 5), видимрезультатаппроксимации функции.

Рис. 1. Редактор FIS

Рис. 2. Окно настройки входных термов

Проанализировав поверхность, видим, что при сохранении общего вида формы исходного графика результат носит ломаный характер, а ошибка по граничным пределам составляет 20 единиц, что для применения такого решения в системах управления не позволит добиться приемлемых результатов.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 402 -

Рис. 3. Окно настройки выходных термов

Рис. 4. Окно определения правил логического вывода

Рис. 5. Окно просмотра поверхности нечеткого вывода

Очевидным приемом улучшения качества аппроксимации, казалось бы, является увеличение числа термов. Для проверки такого подхода увеличим число термов до девяти согласно набору [-10, -7.5, -5, -2.5, 0, 2.5, 5, 7.5, 10] c соответствующими выходными терма-

ми [100, 56,25, 25, 6.25, 0, 6.25, 25, 56.25, 100].

Получившаяся поверхность нечеткого вывода представлена на рис. 6 а. Из него видно, что форма сигнала улучшилась, но граничная ошибка осталась в пределах 10 единиц.

Внесем изменения в правила логического вывода, расширив границы на 10 %, полученный результат показан на рис. 6, б. Из него видно, что ошибка аппроксимации по граничным значениям почти отсутствует.

Для большей наглядности полученного результата совместим исходный график с полученным (рис. 7).

Для количественной оценки составлена сравнительная таблица исходной аппроксимации – Y = fuzzy1 (x) и оптимизированной Y = fuzzy1 (x) с единичным шагом, и определена среднеквадратичная ошибка z аппроксимации на полуинтервале по известной формуле

а |

б |

Рис. 6. Окно просмотра поверхности нечеткого вывода с увеличенным числом термов (а), с измененными границами (б)

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 403 -

Рис. 7. Совмещенные графики исходной и аппроксимированной функции

z = |

1 (x − y)2 |

|

|

|

n |

|

|

|

n i= |

0 |

|

Для Y = fuzzy1 (x) z = 16,36, а для Y = fuzzy2 (x) z = 3,49,

т.е. ошибка снижается в 4,68 раза, и предложенная методика настройки фаззи-аппроксиматора оправдана. В результатеисследования рекомендуется повысить число пра-

Полученные методом аппроксимации значения

Значение |

Значениефункции |

РезультатY = |

РезультатY = |

x |

Y = x2 |

fuzzy1 (x) |

fuzzy2 (x) |

-10 |

100 |

77,8 |

91,7 |

-9 |

81 |

68,8 |

74,8 |

-8 |

64 |

55,7 |

61,2 |

-7 |

49 |

43,1 |

50,1 |

-6 |

36 |

34,8 |

35,3 |

-5 |

25 |

31 |

24 |

-4 |

16 |

30 |

18,5 |

-3 |

9 |

30,8 |

8,38 |

-2 |

4 |

28,9 |

4,14 |

-1 |

1 |

23,2 |

4,04 |

0 |

0 |

19,5 |

0,574 |

вил, если итоговая поверхность носит ломаный характер, и расширить границы диапазона пропорционально ошибкам аппроксимации в граничных областях. Эту методику возможно использовать и в системах автоматического управления, где в качестве одной переменной используется время.

Библиографический список

1.Дьяконов В.П., Круглов В.В. Matlab 6/5 SP1/7/7 SP1/7 SP2 + Simulink 5/6. Инструменты искусственного интеллекта и биоинформатики. Сер. Библиотекапрофессионала. – М.: СОЛОН-Пресс, 2006. 456 с.

2.Леоненков А.В. Нечеткое моделирование в среде MATLAB и fuzzyTECH. СПб.: БХВ-Петербург, 2005. 746 с.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 404 -

УДК 6283+681.515

Совершенствование сбалансированных манипуляторов с применением активного способа компенсации веса груза

А.А. Даньшина, Л.Л. Алтунян

Южно-Российский государственный политехнический университет (НПИ) им. М.И. Платова, Новочеркасск, Россия

Perfecting of balanced manipulators using active method of load weight compensation

A.A. Danshina, L.L. Altunyan

Platov South-Russian State Polytechnic University, SRSPU (NPI),

Novocherkassk, Russian Federation

Проведен анализ современного технического уровня существующих сбалансированных манипуляторов и выявлены недостатки при их эксплуатации. По результатам анализа установлено преимущество применения манипуляторов с канатными механическими передачами. Сбалансированные манипуляторы, использующие упругие исполнительные механизмы, требуют применения способа управления, который позволяет с высокой точностью совершать операции по перемещению различных грузов. Рекомендуется использовать способ управления манипулятора электроприводом, позволяющий компенсировать вес перемещаемого груза и уменьшать колебания гибкого исполнительного механизма.

The analysis of a modern engineering level of the current balanced manipulators was conducted and disadvantages of their exploitation was determined. An advantage of application of manipulators with rope electromechanical gears was elucidated as follows from the analysis. The balanced manipulators using springy actuators require application of a control method that allows performing operations for the transference of different loads with high accuracy. It is recommended to use the control method of the manipulator with electric drive to compensate for the move load weight and to reduce oscillations of the springy actuator.

Ключевые слова: манипулятор, механизм, упругость, компенсация усилия, электропривод.

Keywords: manipulator, mechanism, tension, force compensation, electric drive.

ВВЕДЕНИЕ

В настоящее время для мелкосерийного производства целесообразно применение сбалансированных манипуляторов (СМ) с целью механизации погрузочно-раз- грузочных работ в случаях, когда применение обычных подъемно-транспортных машин (лебедок, кран-балок и

подъемников) становится невозможным или экономически неоправданным [1]. К таким операциям можно отнести перемещение объектов различных форм и размеров, которые требуют непосредственного контакта с человеком. Например, монтаж деталей автомобилей при сборке, комплектование заготовок и инструментов, погру- зочно-разгрузочные работы на складах и другие.

Выпускаемые в настоящее время СМ построены по принципу управления скоростью вертикального движения груза. При таком способе управления направление и значение скорости движения объектов зависят от угла поворота задающей рукоятки. При повороте рукоятки по часовой стрелки или вверх, в зависимости от модели манипулятора, груз движется вверх и соответственно против часовой стрелки/вниз – груз движется вниз, а угол поворота рукоятки определяет скорость движения груза: чем больше угол поворота управляющей рукоятки, тем больше его скорость. При перемещении груза в вертикальной плоскости оператору одной рукой необходимо с помощью рукоятки управления изменять скорость движения груза, а другой контролировать положение груза, что затрудняет устанавливать перемещаемый груз на необходимую позицию и передвигать крупногабаритные грузы. Исполнительные механизмы СМ, состоящие из механических звеньев, не бывают абсолютно жесткими и, поэтому подвержены упругим колебаниям, связанным с упругостью механических передач. Существующий способ управления СМ по скорости при наличии упругого исполнительного механизма приводит к возникновению колебаний перемещаемого объекта при пуске и остановке и снижению точности позиционирования груза в требуемой позиции [2]. Вследствие этого возрастает время операций загрузки/разгрузки изделий, увеличивается утомляемость

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 405 -

работника, эксплуатирующего манипулятор, в результате чего снижается эффективность транспортных операций по перемещению различных объектов.

Существующие СМ используют пассивный способ уравновешивания звеньев исполнительного механизма манипулятора за счет дополнения конструкции механизмами пружинного устройства или противовесов, которые создают дополнительные моменты инерции и увеличивают массу грузоподъемного устройства [1, 3]. В связи с этим возникает проблема применения новых способов компенсации силы тяжести элементов исполнительного механизма и перемещаемого груза, решение которой можно достичь при помощи электропривода (ЭП). Это расширит функциональные возможности СМ и повысит темп выполнения операций по перемещению грузов, а следовательно, и всего производственного процесса предприятия [2, 3]. Поэтому развитие методов по совершенствованию СМ с улучшенными техническими характеристиками, позволяющими за минимальное время с высокой точностью совершать погрузочно-разгрузочные операции, является актуальной задачей.

I. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЙ

Совершенствование СМ представляет большой интерес для различных областей промышленности, большинство из которых не обходятся без операций погрузки/разгрузки различных объектов, этот процесс может нести как вспомогательный, так и основной характер на производстве. Производители стремятся достичь максимальной эффективности технологического процесса, включающего в себя и работу по перемещению грузов. Для этого СМ как одни из типов подъемно-транспортных машиндолжныотвечатьпредъявляемымтребованиям:

–расширенные функциональные возможности и удобство при эксплуатации;

–приложение минимальных усилий оператора-рабо- чего непосредственногок грузу приего перемещении;

–отсутствие сложных органов управления перемещением груза;

–расширенная рабочая зона манипулятора, которая позволит исключить необходимость в применении двух и более манипуляторов для обслуживания рабочей области;

–плавное изменение скорости перемещения объектов, что особенно важно для хрупких и крупногабаритных грузов;

–уменьшенная металлоемкость манипулятора;

–отсутствие колебаний перемещаемых предметов при изменении скорости.

Для обеспечения требований к перспективному СМ необходимо выполнить анализ и разработать способы совершенствования манипуляторов, которые отвечают повышенным требованиям к их эксплуатационным характеристикам. Для этого необходимо определить рациональную конфигурацию перспективного СМ и обосновать способ управления манипулятором, который позволяет достичь представленных требований за счет применения ЭП.

II. ОСОБЕННОСТИ КОНСТРУКЦИЙ СОВРЕМЕННЫХ СБАЛАНСИРОВАННЫХ МАНИПУЛЯТОРОВ

В настоящее время применяют манипуляторы, исполнительные механизмы которых выполнены при помощи пантогорафных, параллелограмнных, консольных механизмов и с использованием канатных передач [1, 3]. Применение механизма пантографа, а также канатных передач в конструкции исполнительного механизма является наиболее удобным при эксплуатации, так как эти механизмы в наибольшей степени отвечают требуемым функциональным возможностям. Важное свойство пантографного исполнительного органа заключается в геометрическом подобии движений ведущей и ведомой точек при определенных соотношениях длин звеньев [4]. Канатные передачи удобны при эксплуатации за счет малой массы, что обеспечивает минимальную материалоемкость СМ. Существующие электромеханические СМ средней грузоподъемности m = 150 – 200 кг с пантографными исполнительными механизмами имеют радиус обслуживания в пределах R = 0,6 – 3 м и скорость вертикальных перемещений груза VВ = 0,005 – 0,18 м/с, а с канатными передачами R = 1,67 – 4,27 м, VВ = 0,26 – 0,5 м/с. Сопоставление приведенных данных позволяет сделать вывод о преимуществе применения канатных передач в конструкции исполнительного механизма СМ, также при их использовании можно значительно увеличить рабочую зону и значительно уменьшить массу манипулятора за счет малой массы канатной передачи.

Несмотря на существенные преимущества СМ с канатными передачами по сравнению с пантографом, он имеет и ряд недостатков, которые связаны с низким значением жесткости. Такие механические передачи оказывают отрицательное влияние на работу манипулятора и перемещаемый груз: возникают упругие колебания элементов механических передач и конструкций из-за высокой степени податливости канатной передачи, и увеличиваются динамические нагрузки [5]. В связи с этим возрастает время переходного процесса и снижается точность позиционирования груза. Так как масса канатной передачи незначительна, то основную нагрузку на ЭП создает вес перемещаемых объектов, который на протяжении рабочего цикла может изменяться от минимальных до максимальных значений грузоподъемности манипулятора, в связи с чем возникает задача учитывать этот вес. Поэтому при создании систем управления необходимо применить методы по исключению колебаний груза и учета его веса. Одной из эффективных мер по решению этой задачи может быть применение ЭП [1, 2, 3, 6]. Для улучшения технических и эксплуатационных характеристик необходимо обосновать эффективный способ компенсации сил тяжести груза и звеньев исполнительного механизма с учетом его упругости при помощи ЭП.

III. АНАЛИЗ СУЩЕСТВУЮЩИХ СИСТЕМ УПРАВЛЕНИЯ СБАЛАНСИРОВАННЫХ МАНИПУЛЯТОРОВ

Электромеханические системы существующих СМ реализованы по принципу регулирования скорости перемещаемого груза. В СМ часто применяют системы

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 406 -

подчиненного регулирования скоростью, которые отличаются простотой синтеза и наладки, возможностью получения требуемых законов управления по каждому регулируемому параметру и ограничения регулируемых величин на заданном уровне. Чтобы не повредить целостность транспортируемых изделий, такие системы должны обеспечивать плавное изменение скорости перемещения груза, для этого в них предусмотрена обратная связь по скорости двигателя. Для ограничения тока двигателя в переходных режимах и отработки возмущений при колебаниях напряжения питающей сети в системе управления существующих СМ введена обратная связь по току двигателя [1, 3]. Функциональная схема системы подчиненного регулирования по скорости с частотно-регулируемым асинхронным приводом СМ представлена на рис. 1.

Система регулирования скорости СМ содержит три контура: внутренние контуры регулирования тока управляемого выпрямителя УВ, частоты автономного инвертора АИ и внешний контур регулирования скорости вращения асинхронного АД или синхронного двигателя СД. Контур регулирования тока выпрямителя включает в себя УВ, регулятор тока РТ и датчик тока ДТ. Контур регулирования частоты инвертора включает в себя АИ, АД или СД, регулятор частоты РЧ и канал обратной связи по скорости – датчик скорости ДС. Задачей этого контура является изменение частоты напряжения на двигателе.

Контур регулирования скорости включает в себя внутренние контуры регулирования тока и частоты, а также регулятор скорости. Контур регулирования скорости осуществляет воздействие на двигатель по двум координатам: напряжению и частоте.

Способ управления скоростью не требует применения дорогостоящих датчиков и может использоваться для косвенного определения скорости двигателя. Однако он имеет недостатки, которые проявляются в том случае, если работа системы происходит не в одних и тех же условиях. Такой способ наиболее удобен для управления манипуляторами при реализации транспортных операций в свободном пространстве, т.е. при отсутствии препятствий.

Анализ существующих систем управления ЭП современных СМ показал, что регулирование скорости вертикального перемещения груза является основной задачей, а их настройка зачастую осуществляется по показателям переходных процессов, которые обусловлены изменением управляющего воздействия [1]. Сложность

управления связана с колебаниями исполнительного механизма, скорость и движение которого задаются воздействиемнаустройствоуправленияэлектродвигателя[7].

IV. АКТИВНЫЙ СПОСОБ КОМПЕНСАЦИИ СИЛЫ ТЯЖЕСТИ ГРУЗА ПРИ УЧЕТЕ УПРУГОСТИ МЕХАНИЧЕСКИХ ПЕРЕДАЧ

При исследовании и разработке электромеханических систем СМ обычно принимают допущение о жесткой связи вала двигателя с исполнительным механизмом, которое в ряде случаев оказывается неприемлемым. Реальные механизмы СМ не имеют абсолютно жестких связей.

Для реальных электромеханических систем СМ с упругими передачами эффективным способом управления является регулирование силового воздействия в исполнительном механизме, которое обусловлено весом перемещаемого груза и внешними воздействиями [8, 9, 10]. В отличие от системы управления по скорости задающим сигналом в предлагаемой системе управления является информация о реальных усилиях в исполнительном механизме, которую можно получить путем установки высоконадежного датчика усилия в подвесе исполнительного органа [11]. Измеренное значение силы тяжести груза должно компенсироваться противоположной по знаку и одинаковой по величине силой, развиваемой электродвигателем. Упругие колебания в механических передачах и динамические нагрузки ограничиваются при помощи дополнительного силового действия ЭП, которое определяется моментом в упругой механической передаче СМ. Для формирования задания компенсации веса объекта перемещения на двигатель в систему управления ЭП необходимо ввести дополнительный контур регулирования усилия. Такой принцип управления находит свое применение при разработке и создании полуавтоматических и автоматических роботов, тренажеров для тренировки космонавтов к действиям в невесомости и медицинских тренажеров для реабилитации пациентов [11, 12]. Функциональная схема системы автоматического регулирования, компенсирующая силу тяжести груза, представлена на рис. 2.

На данной схеме приняты следующие обозначения: Д – исполнительный двигатель, РО – рабочий орган, ПЧ – преобразователь частоты двигателя переменного тока, ДТ и ДУ – датчики тока и усилия соответственно, РТ и РУ – регуляторы тока и усилия; Mу и Mв – управляющий момент двигателя и момент, обусловленный

Рис. 1. Функциональная cхема системы подчиненного |

Рис. 2. Функциональная схема системы автоматического |

регулирования скорости электропривода СМ |

регулирования усилия |

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 407 -

внешними силами, mg – вес объекта обезвешивания, Uз, Uот, Uу – сигналы задания на стабилизируемое усилие, тока и усилия в упругом элементе.

Автоматическое регулирование СМ по усилию в грузозахватном механизме имеет главную отрицательную обратную связь по усилию в упругих элементах механических передач или подвески обезвешиваемого объекта,

ивнутренний контур регулирования тока двигателя для увеличения быстродействия привода и стабилизации тока двигателя. В рассматриваемой системе с заданной величиной веса груза сравнивается усилие, развиваемое приводом.

Ограничение ускорения привода в режимах пуска обусловливают применение такого ЭП, который позволяет непрерывно и достаточно точно управлять скоростью двигателя в каждой рабочей точке маршрута движения объекта перемещения [3]. Такие ЭП могут использовать электродвигатели постоянного тока

ипеременного тока с постоянными магнитами. Представленный способ компенсации силы тяжести

груза имеет следующие достоинства:

–простота в работе;

–управление перемещением груза путем приложения рабочим непосредственно к нему малых усилий;

–отсутствие необходимости располагать одну из рук оператора на рукоятке управления;

–высокая точность позиционирования груза, позиционирование определяется рабочим-оператором;

–повышение производительности рабочего процесса;

–расширение функциональных возможностей СМ;

–демпфирование упругих колебаний исполнительного механизма и перемещаемых предметов, что позволяет продлить срок службы механических передач СМ

ине нарушать целостность изделий;

–параметры движения перемещаемого груза (ускорение, скорость, перемещение) определяются значением и временем приложения усилия оператора.

Как было определено ранее, главная задача ЭП состоит в компенсации веса объекта и сил сопротивления его движению. Поэтому перемещение объекта будет определяться ошибкой регулирования усилия, для минимизации которой необходимо решить задачи выбора рациональной структуры системы регулирования и синтеза параметров управляющих устройств [13].

ЗАКЛЮЧЕНИЕ

Конструкция сбалансированного манипулятора, использующая канатные механические передачи, позволяет создавать перспективные манипуляторы, отвечающие предъявляемым требованиям. Однако высокая степень податливости исполнительного механизма манипулятора требует учитывать эти свойства при проектировании сбалансированного манипулятора. Применение активного способа компенсации силы тяжести не только звеньев и схвата исполнительного механизма, но и перемещаемого груза позволяет перемещать груз с высокой точностью позиционирования при приложении к нему минимальных усилий. Такой способ управления позволит усовершенствовать сбалансированный

манипулятор, улучшая его технические характеристики. Введение главной обратной связи по усилию в подвесе исполнительного механизма обеспечивает снижение отрицательного влияния упругости механических передач и компенсацию веса груза за счет силы развиваемой электроприводом. Такая система компенсации сил тяжести предоставляет возможность легко перемещать грузы различных габаритов (крупные/объемные, хрупкие) без нарушения целостности изделий. Таким образом, способ активной компенсации силы тяжести при разработке электромеханических систем сбалансированных манипуляторов является перспективным при достижении цели совершенствования манипуляторов.

Благодарности

Результаты работы получены при поддержке проекта № 2878 «Развитие теории и практики создания электротехнических систем тренажёрных комплексов и мобильных объектов», выполняемого в рамках базовой части государственного задания № 2014/143.

Библиографический список

1.Сбалансированные манипуляторы / И.Л. Владов [и др.]; под ред. П.Н. Белянина. – М.: Машиностроение, 1988. 264 с. (Автоматические манипуляторы и робототехнические системы).

2.Сухенко Н.А., Пятибратов Г.Я., Даньшина А.А. Перспективные электромеханические системы управления усилиями промышленных манипуляторов // Известия высших учебных заведений.

Электромеханика. 2015. № 5 (541) . С. 76–81.

3.Сухенко Н.А., Пятибратов Г.Я. Электромеханические и мехатронные системы управления усилиями промышленных манипуляторов: монография / Южно-Рос. гос. политехн. ун-т (НПИ) им. М.И. Платова. Новочеркасск: ЮРГТУ (НПИ), 2014. 164 с.

4.Корендясев А.И., Саламандра Б.Л., Тывес Л.И. Теоретические основы робототехники: монография: в 2 кн. Кн. 1 / отв. ред. С.М. Каплунов; Ин-т машиноведения им. А.А. Благонравова. М.:

Наука, 2006. 383 с.

5.Филонов И.П., Анципорович П.П., Акулич В.К. Теория механизмов, машин и манипуляторов: учеб. пособие для вузов. – Минск.: Дизайн ПРО, 1998. 656 с.

6.Юревич Е.И. Управление роботами и робототехническими системами. СПб: Изд-во СПбГТУ, 2000. 171 с.

7.Пятибратов Г.Я. Принципы построения и реализации систем управления усилиями в упругих передачах электромеханических комплексов // Изв. вузов. Электромеханика. 1998. № 5. С. 73–83.

8.Пятибратов Г.Я., Сухенко Н.А. Электромеханические силокомпенсирующие системы подъёмно-транспортных манипуляторов // Вестник ЮУрГУ. Сер. Энергетика. 2014. № 4. Т. 14. С. 67–75.

9.Пятибратов Г.Я. Принципы построения и реализации систем управления усилиями в упругих передачах электромеханических комплексов // Изв. вузов. Электромеханика. 1998. № 5. С. 73–83.

10.Пятибратов Г.Я., Кравченко О.А. Создание и внедрение систем управления усилиями в упругих передачах и исполнительных устройствах электромеханических комплексов // Изв. вузов. Электромеханика. 2008. № 1. С. 45–56.

11.Купцов Е.А. Полуавтоматическая система управления двуруким манипуляционным роботом // Вестник МГТУ им. Н.Э. Баумана. Сер. Приборостроение. 2012. Спец. вып. № 6. Робототехнические системы. С. 120–135.

12.Алтунян Л.Л., Даньшина А.А., Сухенко Н.А. Проблемы и задачи совершенствования медицинских тренажеров с электромеханическими системами разгрузки веса пациентов // Электротехника: сетевой электрон. науч. журнал. 2015. Т. 2, № 1. С. 7–13.

13.Принципы построения и реализации систем компенсации силы тяжести / О.А. Кравченко, Г.Я. Пятибратов, Н.А. Сухенко, А.Б. Бекин // Изв. вузов Северо-Кавказ. регион. Технические науки. 2013. №2. С. 32–35.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 408 -

УДК 621.314

Повышение энергетических показателей электростанций судов с электродвижением

А.Б. Дарьенков, И.С. Самоявчев |

О.С. Хватов |

Нижегородcкий гоcударственный техничеcкий |

Волжский государственный университет водного транспорта, |

универcитет им. Р.Е. Алекcеева, |

Нижний Новгород, Россия |

Нижний Новгород, Россия |

|

Increasing energy indicators of power plants ships with rowing electrical installation

A.B. Dar’enkov, I.S. Samoyavchev |

О.S. Khvatov |

Nizhny Novgorod State Technical University

n.a. R.E. Alexeev, Nizhny Novgorod, Russian Federation

Представлена методика расчета расхода топлива единой электростанции (ЕЭС) на базе дизель-генераторной установки (ДГУ) переменной частоты вращения для судна с электродвижением.

In article is presented a method of fuel consumption on the basis of diesel-generator (DG) installation of variable frequency of an electric ship.

Ключевые слова: единая электростанция, электродвижение, дизель-генераторная установка переменной частоты вращения.

Keywords: DG variable frequency installation, electric propulsion, single electric power station.

ВВЕДЕНИЕ

На водном транспорте все более широкое распространение получают системы электродвижения. При этом гребные электродвигатели (ГД) могут питаться вместе с другими потребителями от единой электростанции. Применение ЕЭС позволяет упростить обслуживание и повысить надежность энергосистемы автономного объекта за счет снижения количества составляющих ее элементов. В качестве первичных двигателей ЕЭС широко используются двигатели внутреннего сгорания (ДВС).

Как правило, ЕЭС строятся на базе ДГУ постоянной частоты вращения. Экономичность электростанции можно повысить за счет применения ДГУ переменной частоты вращения. Экономия топлива в этом случае достигается за счет задания для каждого значения мощности нагрузки оптимальной частоты вращения вала ДВС, соответствующей наименьшему удельному расходу топлива [1, 2].

Работы по исследованию и разработке ДГУ переменной частоты вращения проводятся рядом известных за-

Volga state university of water transport,

Nizhny Novgorod, Russian Federation

рубежных фирм: Fubag, Honda, Hyundai, Kypor, ABB, Wartsila и др. Известны исследования по данной тематике и в России: ОАО «НТЦ ФСК ЕЭС» (г. Москва), ОАО «Звезда» (г. Санкт-Петербург), ОАО «Сигма» (г. Ковров), ВГУВТ и НГТУ (г. Н. Новгород). В то же время исследование и разработка ЕЭС на базе ДГУ переменной частоты вращения являются относительно новым техническим направлением в малой энергетике.

I. РАСЧЕТ ТОПЛИВНОЙ ЭКОНОМИЧНОСТИ ЕЭС НА БАЗЕ ДГУПЕРЕМЕННОЙ ЧАСТОТЫ ВРАЩЕНИЯ

Определение относительного и абсолютного показателей расхода топлива ЕЭС с ДГУ переменной частоты вращения был произведен на примере ЕЭС судна с электродвижением [4]. При расчете учитывались энергетические потери каждого элемента силовой структуры ЕЭС (рис. 1) вовсемдиапазонеизменения мощностинагрузки.

Необходимо отметить, что при изменении мощности нагрузки в рассматриваемой ЕЭС происходит изменение частоты вращения вала ДВС [3]. При расчете КПД ЕЭС учитывается, что элементы силовой структуры ЕЭС на базе ДГУ переменной частоты вращения (синхронный генератор (СГ), ГД, трансформатор (Тр), преобразователь частоты (ПЧ)) работают при переменных амплитуде и частоте напряжения. Расход топлива ДВС определяется по его многопараметровой характеристике ДВС [1].

II. РАСЧЕТ КПДЭЛЕМЕНТОВ СИЛОВОЙ СТРУКТУРЫ ЕЭС

Для расчета КПД ЕЭС использованы зависимости КПД от частоты напряжения для каждого элемента силовой структуры ЕЭС.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 409 -

Рис. 1. Энергетическая диаграмма силовой цепи ЕЭС на базе ДГУ переменной частоты вращения: G-абсолютный расход топлива, PД, PСГ, PПЧ, PТр, PСД – выходная мощность соответственно ДВС, синхронного генератора, преобразователей частоты, трансформаторов, тягового синхронного двигателя, ∆PД, ∆PСГ, ∆PПЧ, ∆PТр, ∆PСД – потери мощности соответственно ДВС, синхронного генератора, преобразователей частоты, трансформаторов, тягового синхронного двигателя

A. Коффициент полезного действия синхронной машины

КПД синхронной машины (СМ) определяется по выражениям

ηСМ |

= 1− p / |

P1; p = pс + pщ + pэл + pдоб + pмех ; |

|

|||||||||||

p |

= p |

доб |

(I |

|

/ I |

|

)2 ; |

|

|

|

|

|||

доб |

|

|

1 |

1ном |

|

|

|

|

|

|||||

p = p |

|

|

|

|

( f / 50)β K (B2 m |

+ B2 |

m |

); |

(1) |

|||||

c |

1,0/50 |

|

|

|

|

с1 я1 |

з1max |

з1 |

|

|

||||

p = U |

щ |

I |

f |

; p |

э |

= m I 2 r m + m I 2r m ; |

|

|

||||||

щ |

|

|

|

|

1 1 1 т |

2 2 2 |

т |

|

|

|||||

p |

= 8(n /1000)2 (D /100)3 . |

|

|

|

||||||||||

мех |

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

В (1) приняты следующие обозначения: ηСМ – коэффициент полезного действия синхронной машины; Р1 –

потребляемая мощность, pΣ, pс, pщ, pэл, pдоб, pмех, p1,0/50 – потери соответственно суммарные в машине, в стали, в

щетках, электрические, добавочные, механические, удельные магнитные; f – частота напряжения статора; Bc1, Bз1max – индукция соответственно в ярме и зубцах; K – поправочный коэффициент; β – показатель степени, учитывающий зависимость потерь в стали от частоты перемагничивания; mз1 – масса зубцов статора; mя1 –

масса ярма статора; r1 – активное сопротивление фазы обмотки статора; mт – коэффициент, учитывающий нагрев обмоток.

На рис. 2 представлены зависимости КПД от частоты напряжения статора для синхронной машины МСК1250-1500 (Pн = 1000 кВт, n = 1500 мин–1). Зави-

симости соответствуют мощностям нагрузки P1 =

= 0,25Pн; 0,5Pн; 0,75Pн.

Согласно [1] для синхронных машин серии МСК длительность работы при токе статора I = 1,25Iн не должна превышать 0,5 ч. На рис. 2 и далее на последующих рисунках пунктирная линия ограничивает зону работы

стокамиI ≤ 1,25Iн.

B. Коффициентполезногодействиятрансформатора

КПД трансформатора определяется по следующим

выражениям:

Рис. 2. Зависимости КПД СМ МСК1250-1500 от частоты питающего напряжения при переменной мощности P1

ηТР = 1− p / P1; pΣ = pМ1 + pСТ + pМ2 ;

p |

= υ′ |

|

f |

|

β |

Bα G ; |

(2) |

||

|

|

|

|

||||||

СТ |

|

50 |

|

|

С |

|

|

||

|

|

|

|

|

|

|

|

|

|

p |

= mI |

2 r m ; p |

= mI |

2 r m . |

|||||

М1 |

1 |

1 |

t |

|

М2 |

|

2 2 |

t |

|

В (2) приняты следующие обозначения: ηТР – КПД трансформатора; pΣ, pМ1, pМ2, pСТ – потери соответственно суммарные, электрические обмотках, в стали; υ′ – удельные потери в стали [1, 5]; GC – масса стали сердечника; m – число фаз трансформатора; mt – коэффициент нагрева обмоток; I1, I2, r1, r2 – соответственно токи и активные сопротивления первичной и вторичной обмоток трансформатора.

На рис. 3 представлены зависимости КПД от частоты напряжения для трансформатора ТСЗМ 1000-75.ОМ5.

Рис. 3. Зависимости КПД трансформатора ТСЗМ 1000-75.ОМ5 от частоты питающего напряжения

С. Коффициент полезного действия преобразователя частоты

КПД преобразователя частоты (рис. 4) определяется по уравнениям:

ηПЧ = ηНВ ηШИП ηФ1 ηАИ ηФ2 ;

ηНВ = |

|

Pd |

|

; PНВ = PСПП + PВСП; |

Pd |

+ |

|

||

|

PНВ |

|||

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 410 -