- •Вопросы по сварке

- •Вопрос №1. Термодинамическое определение процесса сварки. Три условия образования сварного соединения.

- •Вопрос №2 Монолитность сварных соединений. Типы атомно-молекулярных связей и их особенности.

- •Вопрос №3 Физические особенности образования сварного соединения на примере двух монокристаллов

- •Вопрос №4 Энергия активации. Виды активации поверхностей свариваемых кромок.

- •Вопрос №5 Физические процессы при сварке плавлением в жидкой среде.

- •Вопрос №6 Газовая сварка, резка. Область применения.

- •Вопрос №7 Ручная дуговая сварка. Схема процесса. Преимущества и недостатки.

- •Вопрос № 8 Функции покрытия электрода при ручной дуговой сварке.

- •Вопрос №9 Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки.

- •Вопрос №10 Электрошлаковая сварка.

- •Вопрос №11 Процесс в среде защитных газов с плавящимся и не плавящимся электродом.

- •Вопрос №12 Преимущества и недостатки электронно-лучевой и лазерной сварки.

- •Вопрос №13 Физические процессы при сварке давлением в твердой фазе.

- •Вопрос №14 Механизмы образования соединений при холодной сварке.

- •Вопрос №15 Механизмы образования соединений при сварке трением.

- •Вопрос №16 Механизмы образования сварного соединения при сварке взрывом.

- •Вопрос №17 Диффузионная сварка. Явление спекания.

- •Вопрос №18 Контактная сварка

- •Вопрос №19 Оценка эффективности способов сварки.

- •Вопрос №20 Энергетические характеристики основных способов сварки.

- •Вопрос № 21 Электрическая дуга, ее строение и способы возбуждения

- •Вопрос №22 Свариваемость металлических материалов. Критерии группы свариваемости.

- •Вопрос №23 Дефекты сварных соединений. Основные способы их выявления при контроле качества.

- •Вопрос №24 Причина образования деформаций и напряжений при сварке.

- •Вопрос №25 Отличительные особенности пайки от сварки

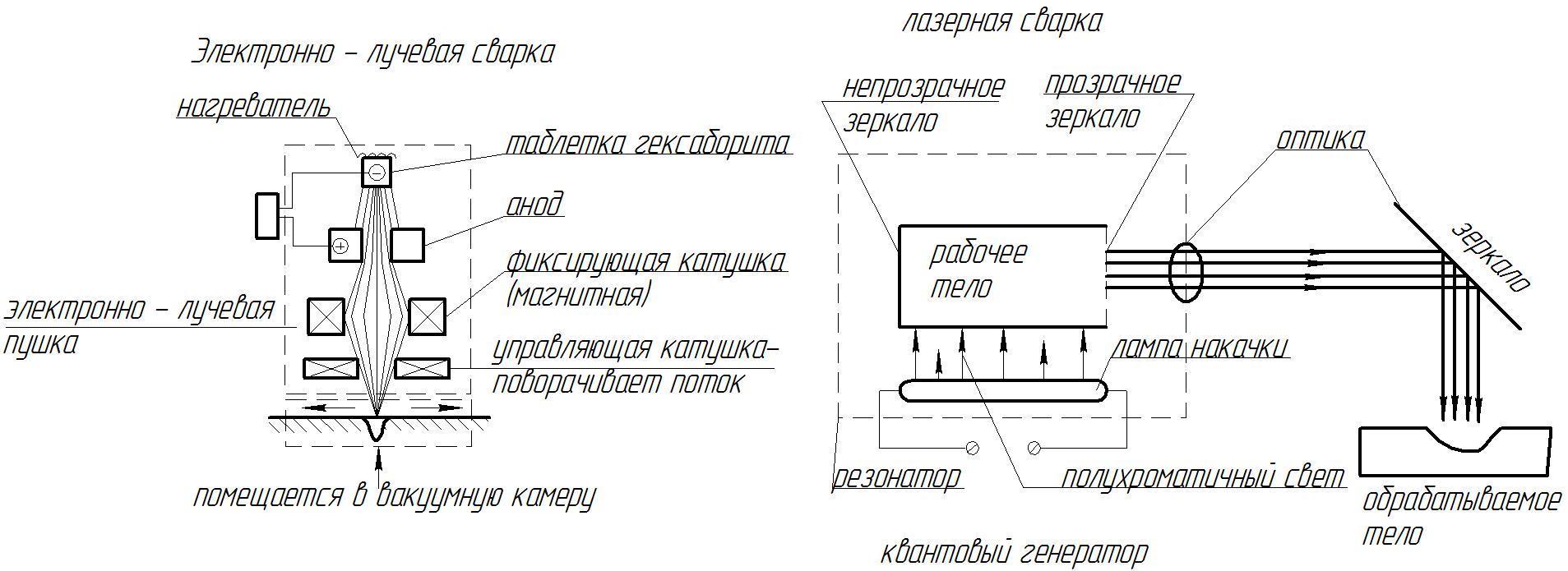

Вопрос №12 Преимущества и недостатки электронно-лучевой и лазерной сварки.

Электронный луч – это высококонцентрированный источник энергии, который позволяет выполнить сварку сталей до 200 мм, титана до 300 мм, алюминия до 400 мм толщиной.

Сварка электронным лучом возможна при вакууме 10-4Па. При низком вакууме или при атмосферных условиях луч теряет свою энергию и в атмосфере возможна сварка при расстоянии от среза пушки до изделия 1-2 мм.

Электронно–лучевая сварка применяется при крупносерийном или массовом производстве для получения высококачественных соединений.

Крупным недостатком электронно – лучевой и лазерной сварки является высокая стоимость оборудования и высококвалифицированный обслуживающий персонал. Главным преимуществом электронно – лучевой и лазерной сварки является расширение свариваемости разнородных материалов.

Лазерная сварка используется для прецессионной резки. При лазерной сварке еще более расширяется свариваемость разнородных материалов. Наиболее широкое применение лазерная сварка получила при получении точных криволинейных швов. Для лазерной обработки не требуется вакуум. Резка наиболее хорошо применяется для особо ответственных конструкций с толщиной от нескольких микрон до 10-15 мм.

Вопрос №13 Физические процессы при сварке давлением в твердой фазе.

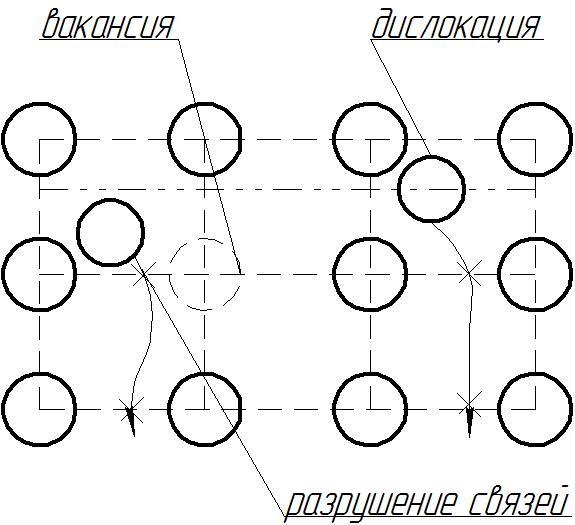

Сближение атомов и активация поверхности достигается упруго – пластической деформацией свариваемых кромок. Кромки тщательно зачищаются и обезжириваются. В результате упруго – пластической деформации или трения хрупкие окислые пленки разрушаются образуя островки ювенильной поверхности. Процесс образования физического контакта заключается в смятии микронеровностей за счет ползучести металла под давлением. Образование такого типа соединений основано на представлении о схватываемости материалов в результате ползучести материалов в точке контакта и образовании прочных связей в местах выхода и перемещения дислокаций и вакансий. Выход дислокаций на поверхность активирует ее разрывом связей поверхностных атомов. На явлении схватывания основана холодная сварка.

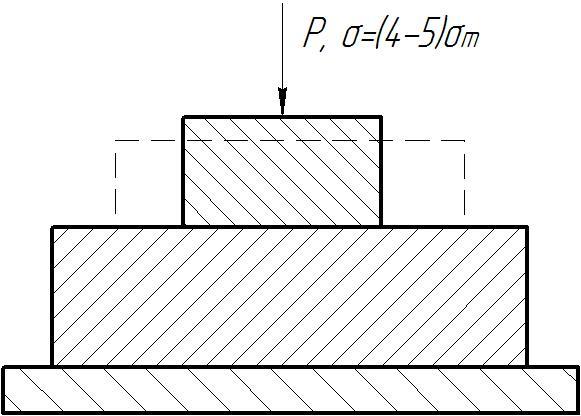

Вопрос №14 Механизмы образования соединений при холодной сварке.

Холодную сварку выполняют без нагрева или даже при отрицательных температурах. Физическая сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между нему, т.е. получения сварного соединения. Такое сближение достигается приложением больших удельных давлений в месте соединения. Большое усилие сжатия обеспечивает разрыв пленки окислов на поверхностях и обрзование чистых поверхностей металла. При холодной сварке свариваемые поверхности очищают от адсорбированных жировых пленок. Холодной сваркой выполняют, точечные, шовные и стыковые соединения. Холодной сваркой сваривают металлы и сплавы, обладающие высокой пластичностью при комнатной температуре.

Соединение Ме в твердой фазе может быть получено при спекании за счет комплекса диффузионных процессов, протекающих во времени при повышенных t и давлении.