- •Вопросы по сварке

- •Вопрос №1. Термодинамическое определение процесса сварки. Три условия образования сварного соединения.

- •Вопрос №2 Монолитность сварных соединений. Типы атомно-молекулярных связей и их особенности.

- •Вопрос №3 Физические особенности образования сварного соединения на примере двух монокристаллов

- •Вопрос №4 Энергия активации. Виды активации поверхностей свариваемых кромок.

- •Вопрос №5 Физические процессы при сварке плавлением в жидкой среде.

- •Вопрос №6 Газовая сварка, резка. Область применения.

- •Вопрос №7 Ручная дуговая сварка. Схема процесса. Преимущества и недостатки.

- •Вопрос № 8 Функции покрытия электрода при ручной дуговой сварке.

- •Вопрос №9 Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки.

- •Вопрос №10 Электрошлаковая сварка.

- •Вопрос №11 Процесс в среде защитных газов с плавящимся и не плавящимся электродом.

- •Вопрос №12 Преимущества и недостатки электронно-лучевой и лазерной сварки.

- •Вопрос №13 Физические процессы при сварке давлением в твердой фазе.

- •Вопрос №14 Механизмы образования соединений при холодной сварке.

- •Вопрос №15 Механизмы образования соединений при сварке трением.

- •Вопрос №16 Механизмы образования сварного соединения при сварке взрывом.

- •Вопрос №17 Диффузионная сварка. Явление спекания.

- •Вопрос №18 Контактная сварка

- •Вопрос №19 Оценка эффективности способов сварки.

- •Вопрос №20 Энергетические характеристики основных способов сварки.

- •Вопрос № 21 Электрическая дуга, ее строение и способы возбуждения

- •Вопрос №22 Свариваемость металлических материалов. Критерии группы свариваемости.

- •Вопрос №23 Дефекты сварных соединений. Основные способы их выявления при контроле качества.

- •Вопрос №24 Причина образования деформаций и напряжений при сварке.

- •Вопрос №25 Отличительные особенности пайки от сварки

Вопрос №10 Электрошлаковая сварка.

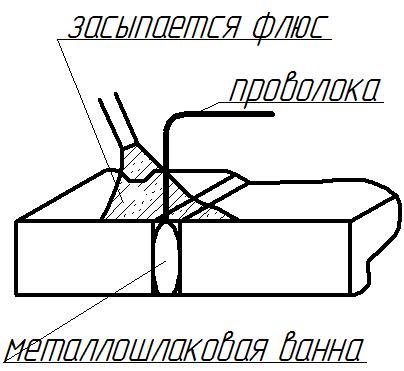

Электрошлаковая сварка является процессом соединения металлов, при котором основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Процесс начинается с образования шлаковой ванны в пространстве между кромками основного металла и приспособлениями (ползунами), охлаждаемыми водой, путем расплавления флюса электрической дугой.

При прохождении тока через расплавленный шлак, являющимся электропроводящим электролитом, в нем выделяется определенное количество теплоты, достаточной для поддержания высокой температуры плака и расплавления кромок основного металла и электродной проволоки. Как правило, электрошлаковую сварку выполняют при вертикальном положения свариваемых деталей.

Ш лаковая

ванна является болеераспределенным

источником теплоты,

чем электрическая дуга. Основной

металл

расплавляется

одновременно

по всему периметру шлаковой

ванны,

что

позволяет вести

сварку металла

большой

толщины за один проход.

По

типу

применяемого электрода

различают

сварку электродной проволокой,

пластинчатым

электродом и плавящемся мундштуком.

лаковая

ванна является болеераспределенным

источником теплоты,

чем электрическая дуга. Основной

металл

расплавляется

одновременно

по всему периметру шлаковой

ванны,

что

позволяет вести

сварку металла

большой

толщины за один проход.

По

типу

применяемого электрода

различают

сварку электродной проволокой,

пластинчатым

электродом и плавящемся мундштуком.

Электрошлаковая сварка имеет преимущества по сравнению с автоматической дуговой сваркой под флюсом: повышенную производительность вследствие непрерывности процесса сварки, выполняемой за одни проход при любой толщине металла, увеличения сварочного тока в 1,5—2 раза, уменьшения расхода электродного металла, так как сваривают по зазору без разделки кромок; лучшую структуру сварного соединения вследствие более однородного строения шва, отсутствия многослойности и шлаковых включений; меньшие затраты на выполнение 1 м сварного шва (в 10 раз и более) за счет повышенной производительности, уменьшения расхода флюса, электроэнергии, упрощения подготовки кромок свариваемых деталей.

К недостаткам электрошлаковой сварки следует отнести образование крупнозернистой структуры шва и околошовной зоны вследствие замедленного нагрева и охлаждения. После сварки необходима термическая обработка для получения мелкозернистой структуры металла сварного соединении.

Вопрос №11 Процесс в среде защитных газов с плавящимся и не плавящимся электродом.

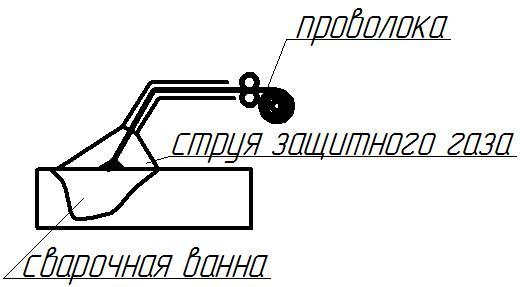

В способах сварки с использованием для защиты СО2 или инертных газов аргона и гелия, а также их смесей дуга горит в атмосфере этих газов. Этот способ сварки обеспечивают большую производительность , качество соединений и охрану труда, чем ручная дуговая, автоматическая сварка под флюсом. Автоматическая сварка в СО2 отличается от полуавтоматической только тем, что горелка установлена на механизированной каретке.

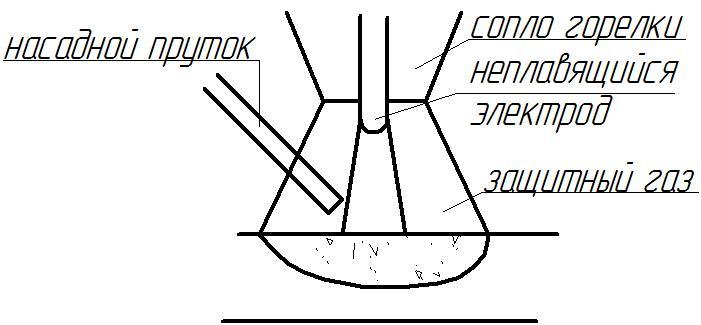

Эти способы сварки применяют для выполнения ответственных изделий из нержавеющих сталей, титана, циркония и тугоплавких Ме. Эти процессы менее производительны, чем сварка в защитных газах плавящимся электродом.