2763.Эксплуатация и обслуживание объектов добычи нефти и газа

..pdf

ные применяемым при газлифтной эксплуатации скважин), в которых размещают регуляторы расхода жидкости. Установку или съем регуляторов жидкости осуществляют без подъема колонны на поверхность, спуском регуляторов на проволоке и установкой их с помощью отклонителей в соответствующие гнезда. В нижней части колонн устанавливают клапаны для промывки скважины потоком жидкости, подаваемой в кольцевое пространство между эксплуатационной колонной и подъемными трубами. Подземное оборудование нагнетательной скважины представлено на рис. 5.62.

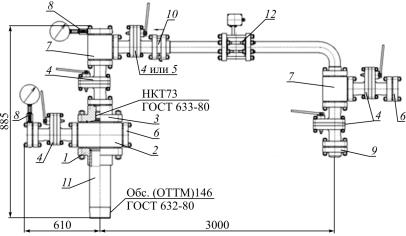

Рис. 5.62. Устьевое оборудование нагнетательной скважины: 1 – фланец колонный; 2 – головка трубная; 3 – переводник; 4 – задвижка ЗД 65-210М; 5 – задвижка ЗДШ 65-210М (для АНК1Ш); 6 – заглушка; 7 – тройник; 8 – вентиль; 9 – фланец ответный; 10 – клапан обратный; 11 – патрубок; 12 – комплекс расходомерный КР

Устье нагнетательной скважины оборудуется стандартной арматурой, рассчитанной на максимальное ожидаемое давление при закачке рабочего агента.

Арматура предназначена для герметизации устья нагнетательных скважин в процессе нагнетания в скважину воды, для выполнения ремонтных работ, проведения мероприятий по уве-

171

личению приемистости пласта и исследовательских работ, осуществляемых без прекращения закачки. Основные части арматуры – трубная головка и елка.

Трубная головка предназначена для герметизации затрубного пространства, подвески колонны НКТ и проведения некоторых технологических операций, исследовательских и ремонтных работ. Она состоит из крестовины, задвижек и быстросборного соединения.

Елка служит для закачки жидкости через колонну НКТ

исостоит из стволовых задвижек, тройника, боковых задвижек

иобратного клапана.

Рис. 5.63. Схема оборудования устья нагнетательных скважин: 1 – подводящий водовод; 2 – отвод для промывки подводящего водовода; 3 – регулятор расходаводы; 4 – байпасдляпромывки скважин; 5 – арматуранагнетательной скважины; 6 – пробоотборныйкран; 7 – термометр; 8 – устьевойфильтр

К конструкции нагнетательных скважин предъявляются следующие требования.

1.Оборудование устья нагнетательной скважины должно соответствовать проекту, при разработке которого должны быть учтены состав, физико-химические свойства нагнетаемого агента и максимальные ожидаемые давления нагнетания.

2.Нагнетательные скважины независимо от физикохимических свойств закачиваемого агента должны оборудовать-

172

ся колонной НКТ и при необходимости пакерующим устройством, обеспечивающими защиту и изоляцию эксплуатационной колонны от воздействия на нее закачиваемого агента.

3.Для исключения замерзания воды в арматуре скважины

исистеме нагнетания при остановках необходимо предусматривать полное удаление воды из арматуры и системы подачи рабочего агента и заполнение указанного оборудования незамерзающей жидкостью.

Блочная кустовая насосная станция БКНС (рис. 5.64) предназначена:

– для поддержания пластового давления в продуктивных пластах нефтяных месторождений методом закачивания пресной, пластовой и сточной воды (полимеров) в пласт;

– для перекачивания жидкостей (загрязненной воды, нефтяных эмульсий и др.)

Рис. 5.64. Схема БКНС: I – сепарационно-буферный блок; II – блок насосов; III – блок управления электродвигателями; IV – блок распределительных устройств; V – блок распределительной гребенки; 1 – горизонтальные емкости; 2 – центробежные насосы; 3 – синхронные двигатели

В состав БКНС входят:

машинный зал – насосные блоки, блок маслосистемы, блок коллекторов, блок дренажных (вспомогательных) насосов;

блок управления;

энергозал – блок тиристорных возбудителей, блок трансформаторов, блок распределительного устройства, блок плавного пуска;

173

блок операторный; станция очистки воды;

емкость подземная дренажная; емкость для отработанного масла;

площадки обслуживания;

межблочные кабельные связи;

система автоматики.

БКНС оборудована системой контроля и автоматизации работы технологического оборудования, предусматривающей:

–работу станции без постоянного присутствия обслуживающего персонала;

–ручное местное управление насосами, вентиляторами, электрообогревателями, задвижками;

–автоматический контроль технологических параметров насосов, электродвигателей, системы смазки, (расход, давление, температура, уровень вибрации, величина тока электродвигателя и др.);

–автоматическое срабатывание электрических защит и аварийнойсигнализации.

174

6. СРЕДСТВА ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК РАБОТЫ СКВАЖИН

6.1.Контрольно-измерительные приборы и аппаратура

Контрольно-измерительные приборы можно классифицировать по следующим основным признакам:

1)по роду измеряемой величины;

2)по способу получения информации;

3)по метрологическому назначению;

4)по расположению.

1.По роду измеряемой величины различают приборы для измерения температуры, давления, количества и расхода, уровня, состава, состояния вещества.

2.По способу получения информации приборы подразде-

ляются на показывающие, регистрирующие, сигнализирующие, компарирующие, регулирующие.

Показывающие приборы дают возможность наблюдателю получать значение измеряемой величины в момент измерения на отсчетном устройстве (шкала с цифровым указателем, перо с диаграммой). Значительное распространение получили шкаловые отсчетные устройства, основными элементами которых являются шкала и указатель. На шкалу наносятся вдоль прямой линии или по дуге окружности отметки с цифрами, соответствующими значениям измеряемой величины. Отметка наименьшего значения величины является началом шкалы, наибольшего – концом шкалы. Разность междуначаломиконцомназываетсядиапазономшкалы. Расстояние между двумя отметками называется делением шкалы, а значение одного деления– ценой. Шкалы, у которых длина и цена деления не изменяютсянавсемдиапазоне, называютсяравномерными, ашкалы

сразличнымидлинойиценойделений– неравномерными.

Шкалы делятся на одно- и двусторонние. В первых нулевая отметка совпадает с началом или концом шкалы, во вторых отметки расположены по обе стороны от нуля.

175

Наряду со шкаловыми отсчетными устройствами применяются цифровые отсчетные устройства, позволяющие получать результат измерений в виде числового значения измеряемой величины. Они значительно снижают количество грубых ошибок при считывании и ускоряют отсчет показаний приборов.

Показывающие приборы составляют наиболее многочисленную группу приборов, получивших широкое распространение в технологических измерениях параметров процессов пищевых производств.

Регистрирующие приборы служат для автоматической записи результатов измерения на специальной бумажной ленте или диске (диаграммах). Запись на диаграмме производится пером в виде непрерывной линии или периодически печатающим механизмом и показывает изменение контролируемой величины во времени. По записи показаний можно провести последующий анализ результатов измерений за некоторый промежуток времени. Они позволяют контролировать работу персонала, управляющего технологическими процессами, помогают производить настройку регуляторов.

Регистрирующие приборы имеют особо важное значение для таких измерений, где необходимо знать изменение контролируемого параметра в течение всего процесса, например температуру теплоносителя при дистилляции.

Сигнализирующие приборы имеют специальные устройства для включения звуковой или световой сигнализации, когда измеряемая величина достигает значения, вызывающего нарушение заданных технологических параметров.

Суммирующие приборы показывают суммарное значение величины за весь промежуток времени. В этих приборах счетчики встраиваются в один корпус с показывающим или самопишущим прибором и имеют с ним одну общую измерительную систему.

Компарирующие приборы служат для сравнения измеряемой величины с соответствующими мерами. Примером могут служить рычажные весы с гирями.

176

Регулирующие приборы снабжены устройствами для автоматическогорегулированияпо значениямизмеряемойвеличины.

3.По метрологическому назначению приборы делятся на рабочие, образцовые и эталонные.

Рабочие приборы подразделяются на технические и лабораторные. Первые предназначены для практических целей измерения, при этом определенная их точность гарантируется заво- дом-изготовителем. Поправки в их показания обычно не вносятся. Лабораторные отличаются большей точностью, так как в них учитываются ошибки измерения. Они более совершенны по конструкции. Лабораторные приборы используются для поверки технических приборов и контроля продукции.

Образцовыеприборы служатдляповеркирабочихприборов. Эталонные приборы предназначены для воспроизведения

единицы измерения с наивысшей достижимой точностью.

4.По расположению различают приборы местные и дистанционные.

Местные приборы устанавливаются непосредственно на объекте или вблизи него (например, стеклянные термометры, ареометры).

Дистанционные приборы служат для передачи измеряе-

мого параметра на расстояние. Они состоят из первичного и вторичного приборов.

Основные характеристики контрольно-измерительных приборов

Для оценки рационального использования приборов важно знать их характеристики и качественные показатели: погрешность (класс точности), вариацию, чувствительность, инерционность, надежность.

Любое измерение неизбежно сопровождается некоторыми ошибками. Ошибки, возникающие при измерениях, называются погрешностью. Они обусловлены несовершенством методов

исредств измерения. Различают абсолютную, относительную

иотносительную приведенную погрешности.

177

Абсолютной погрешностью а измерительного прибора называется разность между показанием этого прибора и действительным значением, найденным по образцовым приборам: a = Q – Q0, где Q – отсчитанное значение измеряемой величины; Q0 – действительное значение измеряемой величины.

Относительная погрешность b – это отношение абсолютной погрешностикдействительному значениюизмеряемойвеличины.

В зависимости от характера погрешности делятся на систематические, промахи и случайные.

Систематическими называются такие погрешности, которые изменяются по определенному закону. Появление систематических погрешностей изменяет свойства и состояние применяемого прибора, способы его установки, условия работы измерительного устройства, метод измерения, индивидуальные особенности наблюдателя.

Систематические погрешности выражаются в виде разности результатов измерения рабочим и образцовым прибором. Эти разности, взятые с обратным знаком, составляют таблицу поправок к показаниям прибора.

Промахами называются погрешности, резко искажающие результат измерения. Они возникают при неправильном отсчете по шкале, неправильном включении прибора, неправильной записи показаний. Промахи устраняются при сопоставлении ряда измерений.

Случайными называются погрешности, которые не подчиняются известной закономерности. Они возникают в результате влияния на процесс измерения случайных причин. Влияние этих погрешностей на результат измерения можно оценить путем многократного измерения искомой величины.

Погрешность, соответствующая нормальным условиям работы прибора, называется основной. За нормальные условия принимают температуру 293 К (20 °С), давление 101325 Па, относительную влажность до 80 %, отсутствие вибрации, электрических и магнитных полей. При нарушении нормальных условий возникает дополнительная погрешность прибора. Обобщен-

178

ной характеристикой прибора является класс точности, определяемый предельными значениями допускаемых основных и дополнительных погрешностей.

Раньше под классом точности приборов понималось отношение абсолютной погрешности к диапазону шкалы, выраженное в процентах. Например, манометр класса 2,5 с предельными значениями шкалы 100 кгс/см2 (10 МПа) имеет дополнительную погрешность 2,5 кгс/см2 (0,25 МПа). Наиболее распространенные технические приборы имеют классы точности 0,2; 0,5; 1; 1,5; 2,5. Этими цифрами обозначают класс точности на шкалах.

В настоящее время класс точности устанавливается по абсолютной погрешности (порядковые номера классов).

Наряду с классом точности существуют и другие качественные характеристики приборов: вариация, чувствительность, инерционность и надежность.

Вариацией показаний прибора называется наибольшая разность между повторными показаниями прибора и действительным значением измеряемой величины в одинаковых условиях. Вариацию обнаруживают при прямом и обратном ходе указателя шкалы до какого-либо определенного значения, когда указатель не доходит до этого значения с той или другой стороны. Это возникает вследствие трения в опорах подвижных частей, наличия зазоров, остаточной деформации измерительных пружин.

Инерционностью прибора называется отставание во времени его показаний от изменения измеряемой величины. Так, при измерении температуры манометрическим термометром требуется определенное время для нагрева газа в термобаллоне и передачи повышения давления на чувствительный элемент, перемещающий стрелку прибора. Инерционность приборов особенно важно учитывать при контроле быстропротекающих процессов, где запаздываниепоказанийможетпривестикзначительнымпогрешностям.

Надежность прибора характеризует сохранение его качественных характеристик, обеспечивающих нормальную работу в течение заданного времени. Надежность прибора определяется его безотказностью, долговечностью и ремонтопригодностью.

179

Свойство прибора непрерывно сохранять работоспособность в течение определенного времени называется безотказностью. Вероятность безотказной работы в течение заданного времени, частота отказов, наработка на отказ (среднее время между двумя неисправностями) служат основными показателями надежности прибора и автоматических устройств.

Долговечностью называется свойство прибора длительно сохранять работоспособность в заданных режимах до значительного износа.

Под ремонтопригодностью понимается свойство прибора восстанавливать работоспособность путем предупреждения, обнаружения и устранения неисправностей. Для повышения ремонтопригодности современные приборы конструируют с учетом максимального удобства замены элементов, часто выходящих из строя (электронныелампы, переключатели, электромеханическиереле).

Контроль измерительных приборов

Основными операциями контроля приборов являются испытание, градуировка и поверка.

При испытании вновь разработанные и предназначенные для производства меры и приборы проходят всестороннюю проверку для установления целесообразности их производства.

Градуировкой называется операция, при помощи которой делениям шкалы прибора придают значения, выраженные в единицах измерения. Эта операция осуществляется приборами более высокой точности. По нескольким точкам значений измеряемой величины строят градуировочные кривые, на основании которых на шкалу наносят значения, соответствующие определенным отметкам шкалы. Градуировка производится при изготовлении приборов или при изменении условий их применения.

Поверкой называется сравнение показаний поверяемых приборов с показаниями образцовых для определения их погрешности. При поверке, кроме определения погрешностей, проводят внешний осмотр и опробование приборов, определяют сопротивление электрической изоляции, качество записи показаний, ско-

180