- •Оглавление

- •Общие положения о безопасности жизнедеятельности

- •Обеспечение безопасности основных технологических процессов и оборудования машиностроительного предприятия Литейное производство

- •Кузнечно-прессовое производство

- •Термическая обработка деталей

- •Механическая обработка материалов резанием

- •Механизированные способы удаления стружки

- •Сварочные работы

- •Введение в техническую диагностику потенциально опасных объектов машиностроительного предприятия

- •Термины и определения

- •Пределы

- •Методическое обеспечение технического диагностирования объектов машиностроения

- •Цели и задачи диагностики

- •Оценка приоритетов

- •База для принятия решений

- •Свойства металла сварного соединения трубопроводов Ду 500

- •Результаты испытаний на малоцикловую усталость

- •Применение статистических методов распознования принятия решений при диагностике оборудования машиностроительного предприятия

- •Понятие диагностических параметров и признаков

- •Метод Байеса

- •Метод минимального риска

- •Метод максимального правдоподобия

- •Метод минимакса

- •Метод Неймана-Пирсона

- •Метод минимакса

- •Метод Неймана – Пирсона

- •Данные расчетов с помощью методов статистических решений

- •Метод минимального риска

- •Технические средства и методы защиты атмосферы

- •Основные свойства пыли и их определение Дисперсность пыли

- •Плотность частиц пыли

- •Удельная поверхность

- •Сыпучесть пыли

- •Гигроскопичность пыли

- •Смачиваемость пыли

- •Абразивность пыли

- •Электрические свойства пыли

- •Технические средства и методы защиты атмосферы Классификация пылеулавливающего оборудования

- •Циклоны типа сиот

- •Циклон с обратным конусом цок

- •Золоуловители батарейные типа бц - 512

- •Золоуловители батарейные типа бц - 259

- •Циклон типа оэкдм

- •Циклон водяной пленкой типа цвп

- •Список литературы

- •Техническая диагностика./Биргер и.А. – м.: Машиностроение, 1978. – 240с.

Инженерный и финансовый

анализ рискаБаза для принятия решений

Заключение о величине

риска и затратах на эксплуатацию без

работ по диагностике и техобслуживанию

Выгода,

риск, надежность

Заключение о величине

риска и затратах на эксплуатацию с

максимальнымобъемом работ по

диагностики и техобслуживанию

Потери от

ликвидации чрезвычайных ситуаций

Заключение о величине

риска и затратах на эксплуатацию с

минимальнымобъемом работ по

диагностики и техобслуживанию

Выгода,

риск, надежность

Потери от

ликвидации чрезвычайных ситуаций

Рис. 2. Схема выбора решения при анализе вариантов диагностического обслуживания предприятий машиностроения

Выбор методов и средств диагностики и контроля

Специалистам, занимающимися технической диагностикой и контролем, хорошо известно, что одну и ту же задачу можно решить несколькими различными физическими методами или совокупностью методов. Каждый из методов обладает своими достоинствами, но и не лишен недостатков. При этом всегда существует конечная вероятность ошибочных заключений о состоянии контролируемого объекта или характеристиках имеющихся в нем дефектах. Такие ошибки могут привести к аварийным ситуациям и сопутствующим им материальным потерям. Поэтому, обсуждая проблему выбора методов и средств контроля, следует иметь в виду фактор риска, связанный с этим выбором. На этапе разработки программы диагностического обслуживания целесообразно оценить величину риска условий диагностики. Она определяется затратами применения тех или иных методов контроля или их комбинации, стоимостью работ, зависящей от квалификации исполнителей, сроков и периодичности обследования, а также вероятностью ошибочных решений и связанными с ними потерями. Выразив риск в зависимости от условий диагностики в стоимостных единицах, можно выбрать оптимальный вариант, отвечающий минимальному значению риска.

Таким образом, оптимизация программы работ по диагностике конструкций и оборудования базируется на прогнозе прочностной и эксплуатационной надежности этих объектов в зависимости от объема и частоты диагностического обслуживания. При разработке оптимальной программы необходимо:

проанализировать данные о фактических характеристиках материала и имеющихся дефектах металлоконструкций или оборудовании;

проанализировать информацию о термосиловых, коррозионных и других постоянных, периодических и случайных воздействий на диагностируемый объект в прошедший и будущий периоды эксплуатации;

с учетом возможных вариантов диагностического обследования рассчитать сроки будущей безопасной эксплуатации объекта и величину риска при заданном уровне надежности, используя результаты обследований по первым двум анализам;

проанализировать рассмотренные объекты по величине риска, рассчитанного по третьему анализу;

выбрать оптимальный режим будущей эксплуатации и диагностического обслуживания с приемлемым уровнем риска.

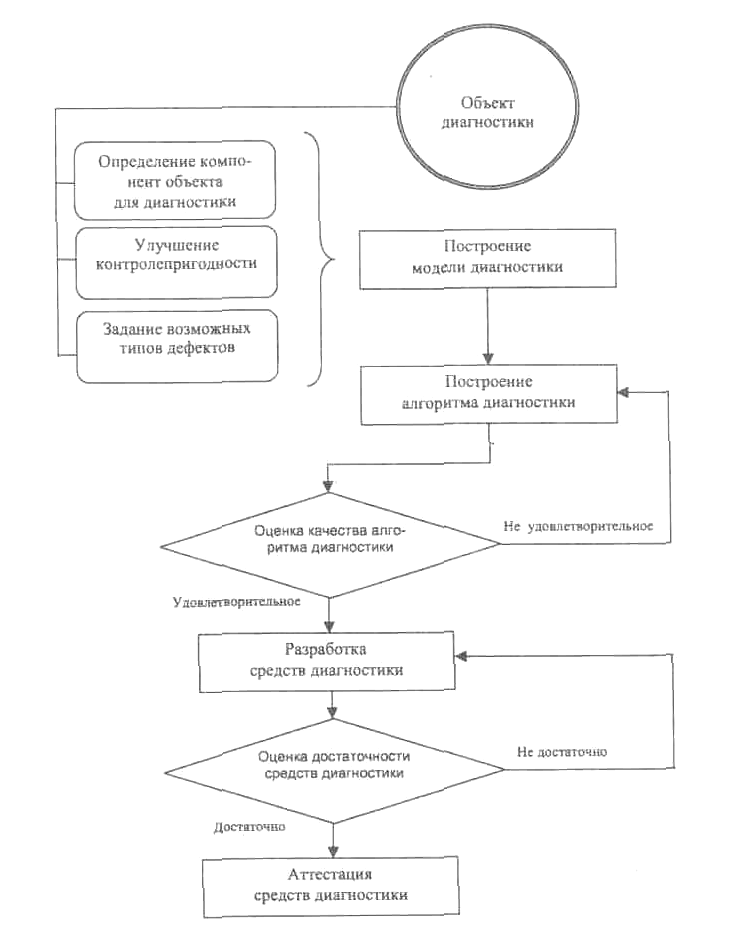

На рис. 3 приведены факторы, которые необходимо учитывать при оптимизации технического и диагностического обслуживания предприятий. Обобщенный алгоритм создания программы работ по диагностике представлен на рис. 4.

Подводя итоги сказанному, отметим, что с математической точки зрения выбор оптимального режима эксплуатации объекта является задачей минимизации затрат предприятия на диагностику, техобслуживание и капитальный ремонт в пространстве параметров: потери предприятия от аварий – затраты на диагностику – величина риска – выгода от эксплуатации. При этом априорно вводится ограничение на размеры экономического ущерба и социального риска от возможных аварийных ситуаций.

В качестве примера на рис. 5 показана зависимость риска эксплуатации и затрат на диагностику от периодичности его обследования. Он заключается в нагружении объекта машиностроения повышенным давлением и оценке состояния металла с помощью неразрушающих методов. Здесь же приведены суммарные затраты на эксплуатацию с учетом диагностики. Минимум затрат указывает оптимальную периодичность диагностического обслуживания. Отметим, что представленный подход может быть принят за основу при определении проектных сроков эксплуатации оборудования машиностроительных предприятий. В этом случае они будут назначаться не только по результатам прочностных расчетов конструктивных элементов или ресурсным характеристикам оборудования, но и с учетом оптимизированного диагностического обслуживания. Разумеется, помимо изменения системы проведения диагностических работ на заводах, это потребует еще и решения следующих организационно-технических задач:

паспортизации оборудования в виде, удобном для формирования отраслевых и международных баз данных о фактическом состоянии этих объектов;

аккредитация специализированных структур для проведения работ по диагностике и лицензирование их деятельности;

улучшения методического, приборного и инструментального оснащения работ по диагностике и контролю;

организации метрологического обеспечения процедур технической диагностики;

совершенствования методов прогнозирования долговечности и назначения новых сроков службы конструктивных элементов и узлов;

создания технологий восстановления технического состояния объектов, в том числе и измененного в результате диагностических работ;

организации системы подготовки, переподготовки и аттестации кадров обслуживающего и административного персонала.

Рис. 3. Диаграмма взаимосвязи факторов, определяющих оптимизацию объема и сроков диагностических работ, ремонта, замены оборудования и технического обслуживания

Рис. 4. Обобщенная схема построения системы диагностического обслуживания

Рис. 5. Зависимость стоимости риска эксплуатации – 1, затрат на диагностическое обслуживание – 2 и суммарных затрат – 3 от периодичности неразрушающего контроля объекта машиностроения

Стратегии диагностического обслуживания

Диагностике и контролю уделяется особое внимание в машиностроении. Статистика результатов обследования показывает, что в металле и сварных швах машиностроительных конструкций зачастую имеется заметное количество дефектов. Причиной их появления могут быть нарушения технологии монтажных работ при строительстве заводов, а также деградация свойств материалов в процессе эксплуатации. В последнем случае нередка ситуация, когда конфигурация конструкций, форма и местоположение дефектов затрудняют их обнаружение. Поэтому уже на стадии проектирования при выборе конструктивных вариантов размещения и компоновки оборудования необходимо продумать стратегию его диагностического обслуживания.

В зависимости от показателей надежности, закладываемых на этапе проектирования и, главным образом, от условий работы оборудования машиностроительных предприятий можно выделить три стратегии их диагностического обслуживания:

первая – в соответствии с условиями эксплуатации и нормативными требованиями проводится постоянный мониторинг параметров технологического процесса и контроль состояния конструкции или системы;

вторая – в течение всего периода эксплуатации не проводятся какие-либо мероприятия, связанные с инспекционными проверками или диагностическим обследованием;

третья – через определенный период или после нарушения проектных условий эксплуатации проводится диагностика состояния конструкций и оборудования, и уточняются прогнозные оценки времени достижения ими предельного состояния.

Известно, что в ходе эксплуатации предприятия происходят накопление дефектов и деградация служебных свойств материалов конструкций и оборудования. Выбор же конструктивных параметров устройств при проектировании базируется на том, что поврежденность конструкции к моменту выработки проектного ресурса не должна достигать критического значения. Зачастую при этом не учитываются индивидуальные особенности изготовления, монтажа и эксплуатации объектов, существенным образом влияющие на процесс накопления поврежденности материала. В результате складывается такая ситуация, когда некоторые устройства, не выработав ресурс, теряют свою работоспособность, а другие, отработав положенные сроки, еще пригодны к эксплуатации. Установить, какие устройства относятся к той или иной группе, можно только после их детального обследования.

Еще одна проблема – объекты машиностроения относятся к объектам длительной эксплуатации, и многие машиностроительные предприятия создавались по нормам и стандартам двадцати тридцатилетней давности. Так как за это время технические нормы пересмотрены в сторону ужесточения требований безопасности, конструкции, удовлетворявшие старым нормам, формально перешли в категорию, не соответствующую современным требованиям безопасности. Однако многие из них были спроектированы с большим запасом прочности. Ответить на вопрос – допустима ли их дальнейшая эксплуатация – можно только после диагностического обследования и расчета долговечности. В этой ситуации диагностика позволяет избежать нормативного консерватизма в определении работоспособности объектов машиностроения.

В обоих случаях решение о допустимости дальнейшей эксплуатации принимается после определения фактического состояния конструкций в результате диагностики.

Профилактика и ремонт в ходе эксплуатации машиностроительных предприятий также являются элементами технического обслуживания. Для этого разрабатываются специальные регламенты, в которых определяются основные показатели этого процесса. При создании регламентов и программ контроля используют также данные о распределении механических напряжений в наиболее нагруженных конструктивных элементов контролируемых объектов.

КОНТРОЛЬ ИЗМЕНЕНИЯ СВОЙСТВ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ДЕФЕКТОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

На этапе проектирования проводят расчетное обоснование прочности элементов установок. Расчеты выполняются с использованием понятия предельного состояния конструкции. В зависимости от условий работы конструкции в качестве критерия наступления предельного состояния может быть выбрано:

вязкое разрушение;

хрупкое разрушение;

пластическая деформация элемента;

потеря устойчивости конструкции;

недопустимое изменение формы и размеров конструктивных элементов;

появление макротрещины.

Критерии предельного состояния, как правило, представляют в виде математических соотношений, которым должны удовлетворять размеры конструктивных элементов, действующие в них напряжения и температурные поля. В качестве параметров в прочностных расчетах фигурируют пределы прочности, текучести, ползучести, длительной прочности и выносливости, модуль упругости, относительные удлинение и сужение сечения, удельная работа разрушения и вязкость разрушения, а также критическая температура хрупкости материала. Разумеется, необходимо учитывать изменение этих свойств из-за старения материалов, коррозионно-эрозионных процессов, неоднородности полей излучения и температуры, в которых будет работать конструкция, а также возможных структурных превращений в материалах при эксплуатации. В табл. 1 приведены основные эксплуатационные факторы влияния на критерии предельного состояния.

Таблица 1

Эксплуатационные факторы и механизмы старения оборудования и трубопроводов машиностроительных предприятий

|

Эксплуатационное Воздействие

Механизмы старения |

Радиационное воздействие |

Термическое старение |

Термодеформационные старения |

Статическое нагружение |

Динамическое нагружение |

Циклическое нагружение |

Фрикционное взаимодействие |

Коррозионное воздействие |

Влияние составов и параметров среды |

Наводораживание |

Коррозионно-эрозионное воздействие |

|

Изменение микроструктуры |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Радиационное охрупчивание |

+ |

|

|

|

|

|

|

|

|

|

|

|

Термическое и термодеформационное охрупчивание |

|

+ |

+ |

|

|

|

|

|

|

|

|

|

Усталость |

|

|

|

|

|

+ |

+ |

|

|

|

|

|

Термоусталость |

|

|

|

|

|

+ |

|

|

|

|

|

|

Межкристаллитная коррозия |

|

|

|

|

|

|

|

|

+ |

|

|

|

Коррозионное растрескивание под напряжениям |

|

|

|

+ |

|

|

|

|

|

|

|

|

Общая коррозия |

|

|

|

|

|

|

|

|

+ |

|

+ |

|

Питинговая и язвенная коррозия |

|

|

|

|

|

|

|

|

+ |

|

+ |

|

Изменение физико-механических свойств |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Водородное охрупчивание |

|

|

|

|

|

|

|

|

|

+ |

|

|

Износ, в т.ч. коррозионно-эрозионный |

|

|

|

|

|

|

+ |

|

|

|

+ |

|

Термоудар |

|

|

|

|

+ |

|

|

|

|

|

|

|

Коррозионное растрескивание и коррозионная усталость |

|

|

|

+ |

+ |

|

|

+ |

|

|

|

|

Трибофатика |

|

|

|

|

|

|

+ |

|

|

|

|

При проектировании тех или иных конструктивных элементов разработчики выбирают материалы, ориентируясь в основном на опыт свой предыдущей работы. Закладываемые в расчеты данные о свойствах материала определяются при испытании большого числа образцов и представляют собой некие усредненные, справочные характеристики, порой отличающихся от свойств конкретного элемента конструкции.

В результате критическая деградация их эксплуатационных свойств может произойти ранее ожидаемого срока и явиться причиной аварийного инцидента. Возможна и обратная ситуация, когда, выработав расчетный срок службы, конструкция сохраняет работоспособность. Для предотвращения аварийных ситуаций и обоснованного продления ресурса установки необходимы данные о фактическом состоянии материалов. Их можно получить в ходе эксплуатационного контроля, и таким образом оценить момент достижения конструкцией своего предельного состояния.

Для разных этапов эксплуатации оборудования, трубопроводов и других металлоконструкций машиностроительных предприятий предусмотрены процедуры уточнения характеристик материалов.

Образцы для испытаний, как правило, изготавливаются из архивных запасов конструкционных материалов или из материалов, имеющих такие же физико-механические свойства, как и материалы реальной конструкции. Если это возможно, то для изготовления образцов используют специально отобранные пробы металла, вырезанные из доступных и не влияющих на безопасность элементов и зон контролируемых металлоконструкций. Для оценки изменения свойств материала трубопроводов ВВЭР-440 и определения технического состояния металла сварных соединений трубопроводов Ду500 берут пробы после 105 часов эксплуатации, которые подвергают дополнительному ускоренному старению. Ускоренное старение за короткое время позволяет перевести материал в состояние, соответствующее длительным срокам эксплуатации. К ускоренным видам старения относится, в частности, термическое старение, проводимое при температурах выше эксплуатационных. Термическое старения при температуре 450°С в течение 1500 часов металла сварных швов с содержанием ферритной фазы до 8% переводит его в состояние с поврежденностью, соответствующей эксплуатации конструкции при температуре 280°С в течение 2,5105 часов. В свою очередь, металл вырезок из трубопровода Ду500 ВВЭР-440, отработавший 105 часов и подвергнутый дополнительному старению, оценивается как металл после наработки в 3,5105 часов.

Заключение об изменении эксплуатационных характеристик делается на основе результатов следующих материаловедческих испытаний:

металлографических, электронно-микроскопических и рентгеноструктурнных исследований структуры и химического состава образцов;

определения механических свойств образцов при их растяжении до момента разрушения; определения ударной и пластической вязкости разрушения;

исследования параметров сопротивления образцов при малоцикловой и многоцикловой усталости, циклической трещиностойкости;

исследования стойкости к межкристаллитной коррозии и коррозионному растрескиванию под напряжением;

других специальных исследований.

В качестве примера в табл. 2 и 3 приведены данные об изменении физико-механических характеристик конструкционных сплавов, исследованных указанным образом.

Таблица 2.