1086

.pdfПСр3 |

|

3,0 |

– |

– |

– |

– |

1,0 |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

|

±0,3 |

±0,2 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСрО3-97 |

3,0 |

– |

– |

Ост. |

– |

– |

– |

– |

– |

– |

0,200 |

0,15 |

0,010 |

0,30 |

||

±0,3 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСрОС |

3-58 |

3,0 |

– |

– |

57,8 |

– |

0,5 |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

±0,4 |

±1,0 |

±0,3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр3Кд |

3,0 |

– |

1,0 |

– |

– |

– |

– |

Ост. |

– |

– |

0,200 |

0,10 |

0,010 |

0,30 |

||

±0,5 |

±0,5 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр2,5 |

|

2,5 |

– |

– |

5,5 |

– |

– |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

|

±0,3 |

±0,5 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр2,5С |

2,5 |

– |

– |

– |

– |

– |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

||

±0,2 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр2 |

|

2,0 |

– |

– |

30,0 |

– |

– |

– |

5,0 |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

|

±0,3 |

±1,0 |

±0,5 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСрОС |

2-58 |

2,0 |

– |

– |

58,8 |

– |

5,0 |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

±0,3 |

±1,0 |

±0,3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр1,5 |

|

1,5 |

– |

– |

15,0 |

– |

– |

– |

– |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

|

±0,3 |

±1,0 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПСр1 |

|

1,0 |

– |

– |

35,0 |

– |

0,9 |

– |

2,5 |

– |

Ост. |

– |

0,15 |

0,010 |

0,15 |

|

|

±0,2 |

±1,0 |

±0,4 |

±0,5 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

201

Таблица 2 Физико-механические cвойства серебряных припоев

|

Температура плавления |

|

Удельное |

|||

Марка припоя |

Верхняя |

Нижняя |

Плотность, |

электросопро- |

||

критическая |

критическая |

γ, кг/м3 |

тивление, |

|||

|

точка |

точка |

|

ρ, 10-8 Ом·м |

||

|

К |

°С |

К |

°С |

|

|

|

|

|

||||

ПСр 72 |

1052 |

779 |

1052 |

779 |

10000 |

2,9 |

ПСр 71 |

1068 |

795 |

918 |

654 |

9800 |

4,3 |

ПСр 70 |

1043 |

770 |

988 |

715 |

9800 |

4,1 |

ПСрМО 68-27-5 |

1038 |

765 |

928 |

655 |

9900 |

14,0 |

ПСр 65 |

995 |

722 |

968 |

695 |

9450 |

8,6 |

ПСр 62 |

996 |

723 |

923 |

650 |

9600 |

25,5 |

ПСр 50 |

1133 |

860 |

1052 |

779 |

9300 |

2,5 |

ПСр 50Кд |

913 |

640 |

898 |

625 |

9250 |

7,8 |

ПСрМЦКд45-15-16-24 |

888 |

615 |

888 |

615 |

9400 |

6,5 |

ПСрКдМ 50-34-16 |

958 |

685 |

903 |

630 |

9600 |

5,8 |

ПСр 45 |

1003 |

730 |

938 |

665 |

9100 |

10,0 |

ПСр 40 |

883 |

610 |

863 |

590 |

9250 |

7,0 |

ПСр 37,5 |

1083 |

810 |

998 |

725 |

8900 |

37,2 |

ПСр 25 |

1048 |

775 |

1013 |

740 |

8700 |

7,7 |

ПСр 25Ф |

998 |

725 |

918 |

645 |

8300 |

18,6 |

ПСр 15 |

1083 |

810 |

913 |

640 |

8500 |

20,7 |

ПСр 12М |

1103 |

830 |

1066 |

793 |

8300 |

7,4 |

ПСр 10 |

1123 |

850 |

1095 |

822 |

8400 |

7,1 |

ПСрО 10-90 |

553 |

280 |

494 |

221 |

7600 |

12,9 |

ПСрОСу8 (ВПр-6) |

523 |

250 |

508 |

235 |

7400 |

19,7 |

ПСрМО 5 (ВПр-9) |

513 |

240 |

488 |

215 |

7400 |

15,3 |

ПСрОС 3,5-95 |

497 |

224 |

493 |

220 |

7400 |

12,3 |

ПСр 3 |

588 |

315 |

577 |

304 |

11400 |

20,4 |

ПСр 3-97 |

498 |

225 |

494 |

221 |

7400 |

12,5 |

ПСрОС 3-58 |

463 |

190 |

453 |

180 |

8600 |

14,5 |

ПСр 3Кд |

615 |

342 |

587 |

314 |

8700 |

8,0 |

ПСр 2,5 |

573 |

300 |

568 |

295 |

11000 |

21,4 |

ПСр 2,5С |

579 |

306 |

577 |

304 |

11300 |

20,7 |

ПСр 2 |

511 |

238 |

508 |

235 |

9500 |

16,7 |

ПСрОС 2-58 |

456 |

183 |

456 |

183 |

8500 |

14,1 |

ПСр 1,5 |

553 |

280 |

546 |

273 |

10400 |

19,1 |

ПСр 1 |

508 |

235 |

498 |

225 |

9400 |

26,0 |

Примечание. Содержание цинка в сплавах ПСр 72 и ПСр 50 должно бытьнеболее0,007 %.

202

Условия поставки серебряных припоев

Припои серебряные, применяемые для пайки и лужения, поставляются в виде полос проволоки согласно ГОСТ 19739 и ГОСТ 19746 соответственно. Размеры и предельные отклонения указаны в табл. 3–5.

Таблица 3 Толщина и предельные отклонения полос

Толщина, мм |

Предельное отклонение |

|

по толщине, мм |

||

|

||

0,10 |

|

|

0,12 |

–0,02 |

|

0,15 |

|

|

0,20 |

–0,03 |

|

0,25 |

||

|

||

0,30 |

–0,05 |

|

0,40 |

||

|

||

0,50 |

|

|

0,60 |

–0,08 |

|

0,80 |

|

|

1,00 |

|

|

1,20 |

–0,10 |

|

1,60 |

|

|

2,00 |

–0,15 |

|

2,50 |

||

|

||

3,00 |

–0,20 |

|

4,00 |

||

|

||

5,00 |

–0,25 |

Таблица 4 Ширина и предельные отклонения полос

Ширина, |

Предельное |

Предельноеотклонениеподлинепридлинеполос |

|||||

мм |

отклонение |

100 |

150 |

200 |

300 |

400 |

|

поширине, мм |

|||||||

|

|

|

|

|

|

||

50 |

–2,5 |

–10 |

–15 |

–20 |

–30 |

–40 |

|

100 |

–5,0 |

–10 |

–15 |

–20 |

–30 |

–40 |

|

150 |

–10,0 |

–10 |

–15 |

–20 |

–30 |

–40 |

|

200 |

|||||||

|

|

|

|

|

|

||

203

|

Таблица 5 |

|

Диаметр и предельные отклонения проволоки |

||

|

|

|

Диаметр проволоки, мм |

Предельные отклонения, мм |

|

0,15 |

–0,02 |

|

0,20 |

|

|

0,25 |

–0,04 |

|

0,30 |

|

|

0,40 |

|

|

0,50 |

–0,05 |

|

0,60 |

|

|

1,20 |

–0,10 |

|

1,60 |

||

|

||

2,00 |

|

|

2,50 |

–0,12 |

|

3,00 |

|

|

3,60 |

|

|

4,00 |

–0,20 |

|

5,00 |

|

|

6,00 |

–0,30 |

|

Примечания:

1.Проволока из припоев, содержащих более 50 % олова, свинца или их суммы, изготавливается диаметром более 0,5 мм.

2.По требованию потребителя допускается изготовление проволоки диаметром 0,47 и 0,64 мм из сплавов марок ПСр 2; ПСрОС 2-58; ПСр 2,5;

ПСрОС3-58; ПСрОС3,5-95.

Полосы и проволока изготавливаются в твердом (неотожженном) состоянии.

Поверхность должна быть чистой, без посторонних включений, без плен, трещин, раковин и расслоений. На поверхности не допускаются отдельные пороки (вмятины, царапины, уколы).

Допускаются на поверхности местные потемнения и цвета побежалости.

Кромки полос должны быть ровно обрезаны и не иметь заусенцев.

Проволока должна быть намотана на катушки или свернута в мотки правильными неперепутанными рядами. Каждая катушка

204

или моток должны состоять из одного отрезка проволоки. Масса проволоки в мотке или на катушке должна соответствовать указанной в табл. 6.

Таблица 6 Масса проволоки в мотке или на катушке

Диаметр проволоки, |

Масса проволоки в мотке или на катушке, |

||

|

кг, не менее |

||

мм |

|

||

Нормальная |

|

Пониженная |

|

|

|

||

0,15 |

|

|

|

0,20 |

0,20 |

|

0,010 |

0,25 |

|

||

|

|

|

|

0,30 |

|

|

|

0,40 |

|

|

|

0,50 |

0,30 |

|

0,015 |

0,60 |

|

|

|

0,80 |

0,50 |

|

0,100 |

1,00 |

|

|

0,100 |

1,20 |

1,00 |

|

0,130 |

1,60 |

|

|

0,150 |

2,00 |

|

|

0,150 |

2,50 |

1,50 |

|

0,150 |

3,00 |

|

|

0,180 |

3,60 |

|

|

0,180 |

4,00 |

2,00 |

|

0,200 |

5,00 |

|

|

0,300 |

6,00 |

3,00 |

|

0,300 |

Условное обозначение поставляемых припоев

Пример условного обозначения полосы из серебряного припоя марки ПСр 50, толщиной 0,80 мм, шириной 200 мм, длиной 400 мм:

Полоса ПСр50, 0,8×200×400 ГОСТ 19739-74.

Пример условного обозначения проволоки из серебряного припоя марки ПСр 50, диаметром 0,25 мм: Проволока ПСр50, 0,25

ГОСТ 19746-74.

205

|

Таблица 7 |

Примерное назначение серебряных припоев |

|

|

|

Марка припоя |

Примерное назначение |

ПСр72; ПСр71; ПСр62; ПСр50Кд; |

Лужение и пайка меди, медных и медно- |

ПСр50; ПСр45; ПСр40; ПСр37,5; |

никелевых сплавов, никеля, ковара, ней- |

ПСр25; ПСр15; ПСр10; ПСр2,5 |

зильбера, латуней и бронз |

ПСр72 |

Пайка железоникелевого сплава с посе- |

|

ребренными деталями из стали |

ПСр72; ПСр62; ПСр40; ПСр25; |

Пайка стали с медью, никелем, медным |

ПСр12М |

и медно-никелевым сплавами |

ПСр72; ПСр62 |

Пайкамедисникелированнымвольфрамом |

ПСрМО68-27-5; ПСр70 ПСр50 |

Пайка титана и титановых сплавов с не- |

|

ржавеющей сталью |

ПСр37,5 |

Пайка меди и медных сплавов с жаро- |

|

прочными сплавами и нержавеющими |

|

сталями |

ПСр40 |

Пайка меди и латуни с коваром, никелем, |

|

с нержавеющими сталями и жаропрочны- |

|

ми сплавами, пайка свинцово- |

|

оловянистых бронз |

ПСрО10-90; ПСрОСу8; ПСрМО5; |

Пайка и лужение меди, никеля, медных |

ПСрОС3,5-95; ПСр3-97; ПСрОС |

и медно-никелевых сплавов с посеребрен- |

3-58; ПСрОС2-58; ПСр1,5 |

ной керамикой, пайка посеребренных де- |

|

талей |

ПСр3; ПСр2; ПСр1,5 |

Пайка меди и никеля со стеклоэмалью |

|

и керамикой |

ПСр72; ПСр70; ПСр65; ПСр45; |

Пайка и лужение ювелирных изделий |

ПСр25; ПСр15; ПСр2 |

|

ПСр71; ПСр25Ф; ПСр15 |

Самофлюсующиеся припои для пайки |

|

меди с бронзой, меди с медью, бронзы с |

|

бронзой |

ПСр3Кд |

Пайка меди, медных сплавов и сталей по |

|

свеженанесенному медному гальваниче- |

|

скому покрытию не менее 10 мкм |

ПСрМО68-27-5; ПСрКдМ50-34-16; |

Пайка и лужение цветных металлов |

ПСрМЦКд45-15-16-24; ПСр3; |

и сталей |

ПСр2,5 |

|

ПСр 1 |

Пайка и лужение серебряных деталей |

206

ПРИЛОЖЕНИЕ 4

Соединения паяные

(Условные обозначения)

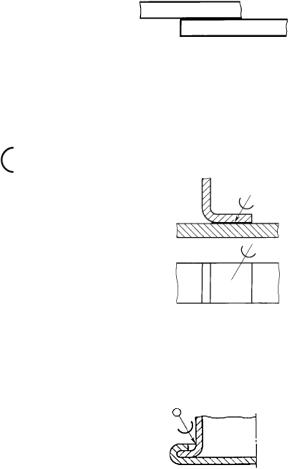

В соединениях, получаемых пайкой, место соединения элементовследует изображать сплошнойлиниейтолщиной2s (рис. 1).

Рис. 1

Для обозначения паяного соединения следует применять условный знак, который наносят на линии-выноске сплошной основной линией:

– обозначение пайки (рис. 2).

Рис. 2

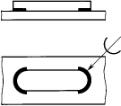

Швы, выполняемые по замкнутой линии, следует обозначать окружностью диаметром от 3 до 5 мм, выполняемой тонкой линией (рис. 3).

Рис. 3

207

Швы, ограниченные определенным участком, следует обозначать, как показано на рис. 4.

Рис. 4

На изображении паяного соединения при необходимости следуетуказыватьразмерышваиобозначение шероховатостиповерхности.

Обозначение припоя по соответствующему стандарту или техническим условиям следует приводить в технических требованиях чертежа записью по типу: «ПОС 40 ГОСТ…».

При необходимости в том же пункте технических требований следует приводить требования к качеству шва. Ссылку на номер пункта следует помещать на полке линии-выноски, проведенной от изображения шва.

При выполнении швов припоями различных марок всем швам, выполняемым одним и тем же материалом, следует присваивать один порядковый номер, который следует наносить на линии-выноске. При этом в технических требованиях материал следует указывать записью потипу: «ПОС4 ГОСТ… (№1), ПМЦ36 ГОСТ… (№2)».

208

ПРИЛОЖЕНИЕ 5

Дефекты паяных соединений, причины их возникновения и меры предупреждения

Виддефекта |

Причинавозникновения |

Мерыпредупреждения |

Припой |

Недостаточныйнагрев |

Повыситьтемпературупайки |

несмачивает |

изделияподпайку |

|

|

Наличиеокиснойпленки |

Проверитьсоставытравителей |

|

илидругихзагрязнений |

ирежимыобработки. Припайке |

|

|

вактивныхгазовыхсредахпрове- |

|

|

ритьналичиесреды |

|

Не обеспечено флюсо- |

Использоватьболееактивный |

|

вание |

флюсилигазовуюсреду, увели- |

|

|

читьколичествоприменяемых |

|

|

флюсующихсредств |

|

Большаяразностьтемпе- |

Подобратьприпойифлюсвсоот- |

|

ратурплавленияприпоя |

ветствиистребованиемтехноло- |

|

ифлюса |

гиипайки |

|

Необеспеченаоптималь- |

Обеспечитьподготовкуповерхно- |

|

наяшероховатостьпо- |

стикоблуживанию(механически, |

|

верхности |

химическиилидругимспособом) |

|

Припойневзаимодейст- |

Заменитьсоставприпоя; повысить |

|

вуетспаяемымметаллом |

температурупайки; нанестина |

|

|

паяемыйматериалтехнологиче- |

|

|

скоепокрытие |

Припойнезате- |

Увеличенилиуменьшен |

Подобратьоптимальныйзазор |

каетвзазорпри |

зазорвсравнениисоп- |

иобеспечитьегоподдержаниев |

наличиихорошего |

тимальным |

процессепайки |

смачивания |

|

|

Необразуется |

Невыдержан оптималь- |

Изменитьразмерзазорадоопти- |

галтелисобрат- |

ныйзазор, большаярас- |

мального; поднятьтемпературу |

нойсторонышва |

творимостьпаяемого |

пайки, увеличитьколичествопри- |

|

металлавприпое |

поя |

|

Не выдержан режим |

Обеспечитьравномерныйпрогрев |

|

нагрева |

всегоизделиядооптимальной |

|

|

температуры |

|

Плохоекачествоочистки |

Обеспечитьболеетщательную |

|

паяемойповерхности |

очисткуповерхностипередпай- |

|

|

кой, применятьболееактивные |

|

|

флюсыилигазовыесреды |

209

|

Отсутствиевыходадля |

Сделать технологические отвер- |

|

газовиззамкнутыхпо- |

стия |

|

лостейвзонешва |

|

Пористость |

Недостаточноеколичест- |

Использоватьвкачестве связую- |

шва |

воприпоявследствие |

щегопаяльныхпастполимеры, |

|

уносаегоприпайкесвя- |

переходящиепринагревеизтвер- |

|

зующимкомпонентом |

догосостояниявгазообразное |

|

припоя |

(типасополимераформальдегида |

|

|

сдиаксоланом– СФД) |

|

Высокаятемпература |

Сократитьвремяилиснизитьтем- |

|

нагреваилислишком |

пературупайки |

|

продолжительныйнагрев |

|

|

Испарениекомпонентов |

Пайкувестивконтролируемой |

|

припояифлюса |

средеприминимальныхтемпера- |

|

|

туреивыдержке; применитьспо- |

|

|

собнагрева, обеспечивающийсо- |

|

|

кращениевременинагрева |

|

Влияниефлюсаиликон- |

Применитьпайкуввакууме |

|

тролируемыхсред |

|

|

Проникновениегазов |

Проверитькачествометаллизации |

|

взонупайкииздиэлек- |

отверстийпечатныхплат(толщина |

|

триковприпайкепечат- |

покрытиядолжнабытьнеменее |

|

ныхплат |

25 мкм). Передпайкойнагревать |

|

|

печатныеплатысцельюихдегаза- |

|

|

ции. Повыситьпродолжительность |

|

|

пайкидляудалениягазообразных |

|

|

компонентовчерезрасплавприпоя |

Осадкинапо- |

Выпадениебелогоосадка |

Удалить осадки сухой щеткой |

верхностипечат- |

связаноссоставомфлюса, |

или промывкой водой |

ныхплат |

режимомпайки, качест- |

|

|

вомзащитныхпокрытий |

|

|

Выпадениетемного |

Удалитьостаткиканифольного |

|

осадкавследствиенепра- |

флюсасразупослепайкиспомо- |

|

вильноговыборафлюса |

щьюрастворителей. Остаткики- |

|

илинеполногоудаления |

слотныхфлюсовудалятьсприме- |

|

остатковфлюса |

нениемнейтрализирующихихдо- |

|

|

бавок |

Трещины |

Быстроеохлаждение |

Уменьшитьскоростьохлаждения. |

впаяномшве |

послепайки |

Использоватьнагревконцентриро- |

|

|

ваннымисточникомэнергии |

|

Значительнаяразность |

Подобратьматериалысблизкими |

|

ТКЛРпаяемыхматериа- |

ТКЛР |

|

ловиприпоя |

|

210