1010

.pdfОтопитель-вентилятор ZENITH 8000 состоит из единого блока, включающего в себя воздушно-водяной радиатор, двухскоростной вентилятор. В состав системы отопления и вентиляции входят также воздушная заслонка, фильтрующие пакеты, диффузоры, регулирующие мощность и направление потока воздуха.

Воздух нагнетается вентилятором через фильтрующие пакеты и перед поступлением в кабину нагревается, проходя через радиатор отопителя-вентилятора. Радиатор отопителя-вентилятора подсоединен к системе охлаждения двигателя. Краны для подачи горячего теплоносителя к радиатору расположены на двигателе с правой стороны по ходу компактора и в кабине под сиденьем.

Вентилятор включается клавишами, расположенными в правой части кабины на щитке правления. Фильтр фильтрующих пакетов изготовлен из войлока или иглопробивного полотна. Воздушная заслонка регулируется гайкой-барашком, расположенной на крышке воздуховода.

На крыше кабины установлен кондиционер RIO 3000. Для включения-выключения кондиционера на воздушном диффузоре установлены две поворотные ручки: одна для включения вентилятора кондиционера и регулирования скорости вращения вентилятора; вторая для управления термостатом, обеспечивающим регулирование температуры подаваемого в кабину воздуха. При включении кондиционера на панели воздуховода загорается контрольная лампаиндикатор. Для распределения охлажденного воздуха по кабине используются поворотные дефлекторы.

Лестницы, подножки и поручни крепятся к площадке с обеих сторон кабины и предназначены для входа в кабину и доступа к местам обслуживания.

Гидравлическая система служит для управления движением, поворотом и работой бульдозерного оборудования компактора. Она состоит из гидробака, гидронасосов, гидромоторов привода колес, гидроцилиндров управления поворотом и рабочим оборудованием и рукавов высокого давления. Гидробак установлен на раме несущей системы. Рабочую жидкость заправляют через заливную горловину с сет-

61

чатым фильтром. Количество рабочей жидкости контролируется визуальным уровнем с термометром. Схема соединений гидросистемы показана на рис. 31.

После запуска двигателя насос НШ 32 (поз. 9, см. рис. 31), установленный на согласующем редукторе, подает рабочую жидкость из бака 5 через приоритетный клапан 2 (рис. 32) на зарядку пневмогидроаккумулятора 8 тормозной системы и растормаживание тормозов колес. При достижении в тормозной системе рабочего давления 4 + 0,3 МПа (40 + 3 кгс/см2) поток рабочей жидкости от насоса направляется приоритетным клапаном на рулевое управление. Движение машины осуществляется нажатием ноги на электронную педаль управления движением (вперед или назад) в зависимости от выбранного направления. При нажатии на электронную педаль управления движением электрический сигнал через карту управления ESSK107 каждого гидронасоса пропорционально ее ходу изменяет ход штоков электромагнитов управления и, соответственно, величину подачи рабочей жидкости гидронасосами движения. Изменение направления и скорости движения машины осуществляется реверсированием и изменением положения шайбы гидронасосов движения, которые подключены к гидромоторам приводов колес, обеспечивая компактору режим рабочей и транспортной скорости. При нахождении педали управления движением в нейтральном положении гидравлическая система привода хода находится в режиме гидростатического торможения.

Однозолотниковое двухпозиционное распределительное устройство – селектор 4 (см. рис. 31) с электрогидравлическим управлением, установленное на раме переднего моста, создает два разделенных контура на привод колес переднего и заднего модулей.

Также при запуске двигателя включается в работу насос НШ 103Л системы смазки бортовых редукторов, обеспечивающий промывку тормозных дисков, смазку шестерен согласующего редуктора и редукторов гидромоторов ведущих задних колес.

62

2 |

|

|

|

|

|

7 |

3 |

3 |

4 |

5 |

6 |

|

8 |

||

M А |

|

|

|

B |

M |

||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

А |

B |

|

|

|

10 |

B |

А 9 |

M |

3 |

|

|

|

|

M |

|

|

|

|

|

6 |

|

|

3 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 31. Схема соединений гидросистемы: 1 – делитель потока МТV 16; 2 – гидроцилиндр; 3 – гидромотор HMF 105-02С; 4 – селектор; 5 – бак; 6 – насос HPV 105; 7 – гидросистема навесного оборудования; 8 – распределительР160; 9 – насос НШ32; 10 – насос НШ71

На стоянке при перемещении рукоятки тормозного клапана 6 (см. рис. 32) вверх тормозная система через релейный клапан соединяется со сливом, при этом под действием пружин происходит замыкание тормозных дисков. Отсутствие давления в тормозной системе (авария или режимвключениястояночноготормоза) фиксируетсянащиткеприборов.

5 |

|

4 |

6 |

|

3

2 |

8 |

1 |

|

9

Рис. 32. Схема гидравлическая принципиальная управления поворотом: 1 – фильтр FMM0503BADM60NP03 с индикатором V7; 2 – приоритетный клапан; 3 – насос-дозатор; 4 – клапанный блок; 5 – рулевая колонка; 6 – тормозной клапан с рукояткой; 7 – релейный клапан; 8 – пневмогидроаккумулятор; 9 – клапан зарядки пневмогидроаккумулятора; С –

слив в бак; В – от насоса НШ 32

63

Режим рабочей скорости обеспечивается соединением одного насоса с двумя гидромоторами привода колес соответственно для каждого модуля.

Режим транспортной скорости обеспечивается соединением по дифференциальной схеме двух насосов силовыми гидролиниями с двумя гидромоторами привода задних колес, при этом два гидромотора привода передних колес закольцованы через селектор и соединены со сливом.

Торможение компактора в транспортном режиме осуществляется аналогично рабочему режиму.

Гидравлическаясхемауправлениядвижениемпоказананарис. 33. Гидравлическая схема управления поворотом показана на рис. 32.

Блок управления поворотом состоит из блока клапанов OVP 20, насо- са-дозатора OSPL 1000 LS и рулевой колонки с рулевым колесом. На- сос-дозатор фирмы Danfoss имеет рабочий объем 1000 см3 (за один поворот рулевого колеса) и соединен с рабочим колесом через рулевую колонку. При повороте рулевого колеса насос дозирует объем масла пропорционально величине угла поворота. Когда рулевое колесо не вращается, отсутствует подача масла от насоса-дозатора к цилиндрам поворота. В зависимости от направления вращения рулевого колеса насос дозирует подачу и слив масла в соответствующие линии управления гидроцилиндров. Насос-дозатор посредством линии связи LS «чувствительность к нагрузке» соединен с приоритетным клапаном OLS 160 (фирмы Danfoss) и насосом подачи рабочей жидкости НШ 32 в гидроцилиндры поворота. LS-сигнал регулирует расход масла от приоритетного клапана к насосу-дозатору, а от него к гидроцилиндрам поворота.

Блок клапанов OVP 20 предохраняет насос-дозатор от чрезмерных нагрузок внешних сил на гидроцилиндры поворота, ограничивает максимальное давление между входной (от насоса-дозатора) и сливной магистралями, исключает резкие толчки рулевого колеса (если давление со стороны гидроцилиндров выше давления со стороны на- соса-дозатора).

64

Рис. 33. Схема гидравлическая принципиальная управления движением: 1 – гидромоторы привода колес; 2 – делитель потока; 3 – селектор; 4 – гидронасосы движения

65

Поворот компактора в обоих режимах давления осуществляется гидроцилиндрами двойного действия, обеспечивающими поворот рамы с рабочим оборудованием (отвалом) относительно рамы силового модуля (дизеля).

При повороте рулевого колеса рабочая жидкость (от НШ 32) через распределитель приоритетного клапана OLS 160 отсекает линию EF «избыточный расход» (см. рис. 33) и направляет поток рабочей жидкости по линии CF «управляющий поток» в насос-дозатор и далее в гидроцилиндры поворота, которые разворачивают вправо или влево раму с рабочим оборудованием. Вытесняемая из вторых полостей рабочая жидкость через линию Т по сливной магистрали поступает в гидробак. Максимальный угол поворота рамы с рабочим оборудованием 40о в каждую сторону.

Управление бульдозерным оборудованием производится рычагами распределителя Р160 (поз. 8, см. рис. 31). Гидрораспределитель Р160 предназначен для управления потоком рабочей жидкости в гидравлической системе и распределения ее между различными группами гидроцилиндров.

Электрооборудование компактора однопроводное с номинальным напряжением в бортовой сети 24 В. Источниками электроэнергии служат две аккумуляторные батареи и генератор.

Сведения о техническом обслуживании. Техническое обслужи-

вание (ТО) компактора заключается в периодической проверке, подтяжке, смазке и регулировании его механизмов. Техническое обслуживание двигателя выполняется в соответствии с требованиями инструкции по эксплуатации двигателя. Работы по техническому обслуживанию компактора разделяются на выполняемые при подготовке нового компактора к эксплуатации и после первых 100 моточасов эксплуатации (эксплуатационной обкатки); на плановые ТО в период эксплуатации, выполняемые в зависимости от наработки и сезона года, и ТО, выполняемые по потребности. Работы, выполняемые по техническому обслуживанию нового компактора и после первых 100 моточасов эксплуатации, проводят единовременно.

66

Плановые ТО проводятся регулярно: ЕТО (ежесменное техническое обслуживание) через каждые 10 моточасов, ТО-1 – через каждые 100 моточасов, ТО-2 – через каждые 500 моточасов и ТО-3 через каждые 2000 моточасов работы. Сезонное техническое обслуживание при переходе к весенне-летнему периоду эксплуатации (ТО-ВЛ) проводят при установившейся температуре окружающего воздуха выше 5 °С. При переходе к осенне-зимнему периоду эксплуатации с установившейся температурой окружающего воздуха ниже 5 °С проводят ТООЗ. Выполнение сезонного технического обслуживания может быть приурочено к очередному ТО.

Работы, выполняемые по потребности, проводят в зависимости от показаний контрольных приборов, сигнализаторов и объективных признаков технического состояния. Не допускается работа компактора без выполнения технического обслуживания в полном объеме и с заданной периодичностью.

Допускается в зависимости от условий эксплуатации отклонение от установленной периодичности проведения ТО-1, ТО-2 – 10 %,

ТО-3 – 5 %.

Многие неисправности обнаруживают себя на ранней стадии. Необходимо следить за изменениями в работе компактора. Изменения, на которые следует обращать внимание: появление повышенной вибрации, необычного шума, стуков и т.п.; внезапные изменения давлений, температуры; потери мощности двигателя; увеличение расхода масла, топлива; утечки масла, топлива; пропуски вспышек в цилиндре двигателя и пр.

При появлении признаков неисправностей, отклонений от нормальных режимов работы механизмов и систем необходимо принять соответствующие меры, не ожидая очередного планового ТО, и устранить возникшие неполадки, предотвратив преждевременный выход машины из строя.

ЕТО, ТО-1 и ТО-2 могут выполняться на месте работы компактора с выездом его на площадку, обеспечивающую соблюдение надлежащей чистоты и безопасную в пожарном отношении. ТО-3, ТО-ВЛ и ТО-ОЗ выполняются в закрытом помещении или в местах, защищающих компактор от осадков и пыли.

67

Работы по техническому обслуживанию выполняются на очищенном и промытом компакторе. По окончании мойки детали, узлы

иагрегаты необходимо обдуть сжатым воздухом или насухо протереть. Операции промывки, слива масла, топлива, антифриза, заправки систем компактора горюче-смазочными материалами должны производиться аккуратно, не загрязняя территории (площадки), на которой проводится ТО. При сливе отработанных масел из систем и сборочных единиц компактора следует применять емкости (ведро, ванна

ит.п.), исключающие попадание масла на землю и обеспечивающие его слив в полном объеме. Использованный обтирочный материал после окончания работы необходимо собрать и поместить в специально отведенном месте. Отработанное масло слить в емкости, предназначенные для сбора отработанного масла с последующей сдачей его на регенерацию. Дизельное топливо, керосин, бензин, применяемые для промывки деталей, не выливать, а, не смешивая их, влить в специально отведенные тары для отстоя, после чего их можно использовать повторно для тех же целей. Операции по подтяжке крепежа с заданной величиной момента должны производиться динамометрическими ключами.

3.3. Бульдозер-компактор БКК-2

Бульдозер-компактор колесный БКК-2 выпускается ООО «ЧТЗ– Уралтрак» с 2012 г. и предназначен для перемещения, разравнивания, уплотнения твердых бытовых и промышленных отходов, закрытия их покрывающим грунтом в макроклиматических районах с холодным, умеренным и тропическим климатом при температуре окружающего воздуха до –30 °С. Технические параметры машины приведены в табл. 9.

Компактор БКК-2, созданный на базе колесного погрузчика ПК65, является многофункциональной самоходной машиной, обеспечивающей выполнение всего комплекса работ по утилизации твердых

68

бытовых и промышленных отходов. Общий вид и состав компактора приведен на рис. 34.

|

|

8 |

7 |

6 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

9 |

|

|

5 |

4 |

|

|

|

10 |

|

|

|

3 |

2 |

|

|

|

|

|

|

|

|

|

12 |

11 |

|

|

|

|

|

1 |

13 |

14 15 16 |

17 |

17 |

18 |

19 |

Рис. 34. Компактор БКК-2: 1 – топливная система; 2 – двигатель; 3 – системаохлаждения; 4 – капот; 5 – система всасывания и выхлопа; 6 – кабина; 7 – кондиционер; 8 – система привода тормозов; 9 – электрооборудование; 10 – гидросистема; 11 – быстросъемное устройство; 12 – рабочее оборудование; 13 – передняя балка с очистителями; 14 – рама; 15 – трансмиссия; 16 – система доступа; 17 – защитная балка; 18 – металлические колеса с кулач-

ками; 19 – задняя балка с очистителями

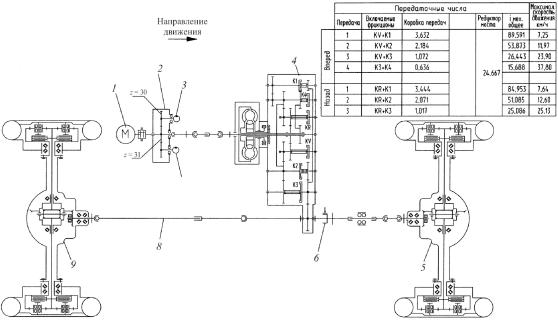

На компакторе БКК-2 установлен 8-цилиндровый V-образный дизельный двигатель ЯМЗ-238М2-51 мощностью 176 кВт. Трансмиссия (рис. 35) с гидромеханической передачей 4WG-210 фирмы Zahnradfabrik Passau GmbH (Германия), включающей гидротрансформатор (ГТ), коробку передач (КП) и стояночный тормоз. Включение передач осуществляется фрикционными муфтами, управляемыми электрогидравлическими клапанами. Мощность к переднему и заднему мостам передается через карданную передачу. Компактор имеет два ведущих моста. Передний мост жестко крепится к раме компактора, задний качается в поперечной плоскости.

69

70 |

( тормозов привода и |

Гидросистемы |

|

.жидкости рабочей для бак общий имеют 36) .рис |

оборудования рабочего ,управления рулевого |

Рис. 35. Кинематическая схема компактораБКК-2: 1 – двигатель ЯМЗ-238М2 (176 кВтпри2100 МИН–1);

2 – насосная станция ПК65.11.01.000; 3 – насос 310.3.112.04.06; 4 – коробка передач ZF 4WG-210;

5 – передний мост ZF MT L 3105; 6 – стояночный тормоз; 7 – насос 310.3.56.04.06; 8 – карданная передача; 9 – задний мост ZF MT L 3095 (i = 24,667)