576

.pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет»

Т.Ю. Скамьянова

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ЛИТЕЙНЫХ ПРОЦЕССОВ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского государственного технического университета

2009

ELIB.PSTU.RU

С42

Рецензент чл.-корр. Российской академии им. К.Э. Циолковского,

канд. техн. наук В.А. Дубровский (ОАО «Протон-ПМ», г. Пермь)

Скамьянова, Т.Ю.

С42 Физико-химические основы литейных процессов: учеб. пособие / Т.Ю. Скамьянова. – Пермь: Изд-во Перм. гос. техн.

ун-та, 2009. – 97 с.

ISBN 978-5-398-00353-6

Описаны процессы взаимодействия литейной формы и жидкого металла, образования пригара, использование антипригарных средств, а также дана краткая история дисциплины.

Предназначено для студентов очной и заочной форм обучения по специальности 150204 «Машины и технология литейного производства» и всех, кто интересуется литейными технологиями.

ISBN 978-5-398-00353-6 |

© ГОУВПО«Пермский |

|

государственный технический |

|

университет», 2009 |

ELIB.PSTU.RU

ОГЛАВЛЕНИЕ |

|

1. Пористость. Влияние пористости на основные |

|

технологические свойства форм.................................................................... |

5 |

1.1. Полная поровая характеристика литейной формы.................... |

5 |

1.2. Влияние размера и формы зерен песка на пористость.............. |

6 |

1.3. Влияние состава смеси............................................................... |

11 |

1.4. Регулирование пористости смесей............................................ |

12 |

1.5. Изменение пористости смеси при нагреве............................... |

17 |

2. Проникновение расплава в поры литейной формы........................... |

19 |

2.1. Поверхностное натяжение расплава......................................... |

19 |

2.2. Смачиваемость формы расплавом ............................................ |

21 |

2.3. Критическое давление проникновения..................................... |

23 |

2.4. Взаимосвязь тепловых и капиллярных процессов .................. |

24 |

3. Механическое взаимодействие литейной формы и жидкого |

|

металла.................................................................................................................. |

26 |

3.1. Виды пригара............................................................................... |

26 |

3.2. Условия формирования покрытий............................................ |

28 |

3.3. Эрозионная стойкость ................................................................ |

33 |

3.4. Прочность противопригарных покрытий................................. |

35 |

3.5. Пути повышения механических свойств покрытий................ |

38 |

4. Химическое взаимодействие...................................................................... |

40 |

4.1. Образование химического пригара........................................... |

40 |

4.2. Влияние состава сплава и температурного режима формы... |

41 |

4.3. Влияние состава формовочных смесей..................................... |

43 |

4.4. Термический пригар................................................................... |

44 |

4.5. Методы предотвращения химического пригара...................... |

45 |

5. Механизмы образования пригара............................................................. |

47 |

5.1. Пригар как комплексное явление.............................................. |

47 |

5.2. Напряжения в поверхностном слое формы.............................. |

51 |

5.3. Окисление поверхности металла............................................... |

53 |

5.4. Температура поверхности и глубина прогрева формы.......... |

56 |

|

3 |

ELIB.PSTU.RU

6. Разработка и промышленное освоение новых |

|

противопригарных средств............................................................................. |

58 |

6.1. Классификация и состав красок ................................................ |

58 |

6.2. Зерновая составляющая.............................................................. |

59 |

6.3. Связующие и специальные добавки.......................................... |

60 |

6.4. Количество добавляемой жидкости.......................................... |

61 |

6.5. Проникающие и термопрочные краски.................................... |

63 |

6.6. Практика применения противопригарных покрытий ............ |

66 |

7. Огнеупорность................................................................................................ |

67 |

7.1. Влияние огнеупорности на пригар............................................ |

67 |

7.2. Спекаемость литейной формы................................................... |

69 |

7.3. Нагрев формы и ее теплофизические свойства........................ |

70 |

7.4. Термостойкость синтетических смол ....................................... |

72 |

7.5. Особенности проявления прочности в нагретом состоянии |

|

смесей с неорганическими и органическими добавками....... |

74 |

7.6. Прочность в нагретом состоянии, наблюдаемая |

|

на практике.............................................................................. |

75 |

8. Газы в форме .................................................................................................. |

76 |

8.1. Газовая среда литейной формы................................................. |

76 |

8.2. Процессы газообразования ........................................................ |

80 |

8.3. Механизм образования объемных газовых раковин............... |

82 |

8.4. Поверхностные газовые раковины............................................ |

82 |

9. Приложение законов физической химии к некоторым литейным |

|

процессам. Связь дисциплины с историей развития металлургии |

|

и литейного производства............................................................................... |

86 |

9.1. Выплавка металла....................................................................... |

86 |

9.2. Развитие техники металлургии.................................................. |

90 |

9.3. Повышение роли литейного производства............................... |

94 |

Список литературы............................................................................................ |

96 |

4

ELIB.PSTU.RU

1.ПОРИСТОСТЬ. ВЛИЯНИЕ ПОРИСТОСТИ НА ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ФОРМ

1.1.Полная поровая характеристика литейной формы

Влитейном производстве хорошо известно такое отрицательное явление, как пригар. Для его предотвращения необходимо проанализировать целый ряд характеристик системы «расплав– форма», втомчислепористостьвзоневзаимодействиякомпонентов.

Нагрев поверхности литейной формы в процессе заливки до температуры, превышающей температуру затвердевания расплава, является обязательным, но недостаточным условием для начала образования металлизированного пригара. Литейная разовая форма представляет собой капиллярно-пористую систему, не смачивающуюся жидким металлом. Для того чтобы началось проникновения расплава в смесь, необходимо избыточное внешнее давление, равное критическому давлению проникнове-

ния РК. При данных составах сплава и смеси величина последнего определяется размером пор формы. Даже при высокой пористости, но при малых размерах пор, литейная форма может быть непроницаема для расплава. Однако и пористость, независимо от размеров пор, имеет большое практическое значение для оценки качества формы, так как она в значительной степени определяет газопроницаемость и в целом газовый режим литейной формы, деформационные процессы, прочность поверхностных слоев, адсорбционную способность и другие свойства смесей.

Поры в литейной форме отличаются не только размерами,

но и формой, |

взаимным расположением и распределением |

в общей массе, |

а также наличием или отсутствием сообщения |

|

5 |

ELIB.PSTU.RU

с внешней поверхностью изделия (открытые или закрытые).

Поэтому полная поровая характеристика литейной формы

должна включать общую пористость, размер пор и распределение их по размерам.

1.2.Влияние размера и формы зерен песка на пористость

Вобщем случае пористость (п) любого пористого тела

характеризуется отношением объема пор Vп ко всему объему тела Vо, то есть

п= Vп 100 % .

Vо

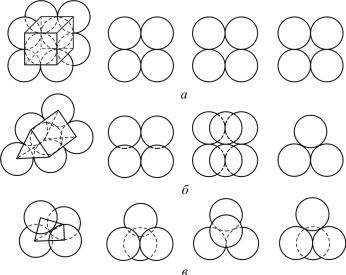

При моделировании различных процессов, протекающих в литейной форме (образование пригара, газов и т.п.), формовочную смесь рассматривают как пористое тело, образованное шарами одинакового размера. При этом различают три схемы их укладки: кубическую, призматическую и пирамидальную (рис. 1) с координационными числами 6, 8, 12 и пористостью 47,5; 39,5; 25,5 % соответственно. Следовательно, круглые шары одинакового размера нельзя уложить с пористостью < 25,5 %. Пористость системы из шаров одинакового диаметра не зависит от размера последних, а зависит только от схемы укладки. Размер пор, наоборот, зависит от размера шаров. При одинаковой пористости размеры пор могут изменяться при изменении размеров зерен. Пору, образованную шарами диаметром D, характеризуют диаметром d окружности, вписывающейся в площадь поры: при кубической укладке d = 0,41D, при пирамидальной d = 0,15D.

Реальные формовочные смеси отличаются от идеальной, так как форма зерен песков значительно отклоняется от формы шара, зерновой состав имеет рассредоточенный характер с большим или меньшим содержанием мелких фракций, укладывающихся в межзеренное пространство. Кроме того, в порах,

6

ELIB.PSTU.RU

Рис. 1. Укладка шаров:

а – кубическая; б –призматическая; в – пирамидальная

образованных зернами песка, могут находиться различные твердые и жидкие компоненты – связующие (глина, цемент, жидкое стекло, смолы), отвердители (феррохромовый шлак и др.), специальные добавки (маршалит, уголь и др.).

Плотность смеси, образованной шарами из кварца плотностью γ = 2,62 г/см3, при пиромидальной, призматической и кубической укладке составит соответственно 1,95; 1,54 и 1,38 г/см3. Реальные формовочные смеси в зависимости от текучести и уплотняемости при стандартном уплотнении (три удара копра) имеют плотность 1,5–1,8 г/см3 и пористость 30–40 %. Укладка зерен песка в реальных смесях не соответствует стандартным схемам. Они занимают промежуточное положение между указанными выше тремя типами укладок в зависимости от состава и условий уплотнения, поэтому пористость смеси в большинстве случаев определяют экспериментально по объему жидкости

7

ELIB.PSTU.RU

(спирта, керосина, ртути и др.), поглощенной образцом смеси. Обобщенной характеристикой размеров пор литейной формы является эффективный радиус пор формы rэф. Необходимое для расчета значение критического давления проникновения Рк ( Рм ≥ Рк= 2σcos θ/ rэф ) определяют методом ртутной поромет-

рии. Для случая фильтрации несмачивающей жидкости эта характеристика достаточно надежна.

Однако пористость (п) и эффективный радиус пор (rэф) зависят от процесса, происходящего в литейной форме. Поясним это на конкретном примере, приняв идеализированную систему укладки зерен песка.

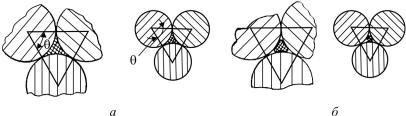

На рис. 2 показаны поры, образовавшиеся при пирамидальной укладке шаров с двумя разными диаметрами. Площадь просвета между шарами является важной характеристикой формы. Ее физический смысл заключается в том, что она явля-

ется живым сечением, через которое происходит фильтрация газов из смеси в полость формы, окислов с поверхности отливки в форму. Через это сечение проникает и металл, если созданы необходимые гидравлические и тепловые условия. Площадь просветов между песчинками определяется как

m =1 − π / (4sin θ) ,

где θ – угол укладки шаров.

Для рассматриваемого случая (θ = 60°) m = 9,4 % и не зависит от размера зерен. В случае фильтрации газов и жидкостей, смачивающих поверхность песка, будет использована вся площадь просветов (см. рис. 2, а) следовательно, общая площадь фильтрующегося потока жидкости будет одинакова, а на фильтрацию будет влиять лишь изменение трения, так как отношение поверхности к объему пор зависит от размера шаров [1, с. 44].

Совершенно иначе обстоит дело в случае фильтрации через пористое тело несмачивающей жидкости. При протекании через смесь такая жидкость не будет занимать всего живого се-

8

ELIB.PSTU.RU

чения пор (см. рис. 2, б). Чем меньше размер пор, тем меньшую площадь поры при той же степени смачивания будет занимать фильтрующаяся жидкость. Смачивающие жидкости показывают абсолютную пористость тела, несмачивающие – относительную, характерную только для данной жидкости с определенным коэффициентом смачиваемости (табл. 1). В литейных формах из обычных формовочных смесей размеры пор изменяются в довольно широких пределах. В случае фильтрации через форму жидкостей, хорошо смачивающих поверхность зерен песка (например, окислов металлов, шлаков), весь объем пор будет занят фильтрующейся жидкостью. Более того, смачивающая жидкость тем сильнее впитывается в капиллярно-пористое тело, чем меньше размер капилляра.

Рис. 2. Влияние смачиваемости на пористость смеси

Таблица 1

Пористость кварцита, определенная различными способами

Зернистость |

Пористость (%) |

Пористость |

||

при заполнении пор |

сухих порошков |

|||

кварцита, мм |

||||

ртутью |

керосином |

по насыпной массе, % |

||

|

||||

1,6–1 |

30 |

34 |

34 |

|

1–0,63 |

27 |

36 |

35 |

|

0,315–0,2 |

29 |

42 |

41 |

|

0,2–0,16 |

30 |

46 |

44 |

|

При контакте формы с несмачивающей жидкостью по мере повышения внешнего давления над последней она проникает

9

ELIB.PSTU.RU

сначала в крупные поры, затем в мелкие. Однако при любом внешнем давлении несмачивающая жидкость проникает в смесь не через все поры, а объем пор, по которым происходит фильтрация, не весь заполнен фильтрующейся жидкостью. Эффективный радиус пор смеси также будет зависеть от степени смачиваемости и поверхностного натяжения протекающей через смесь жидкости.

По экспериментально определенным капиллярному противодавлению, поверхностному натяжению и степени смачивания был оценен rэф. Опыты проводили со сталью 35Л и чугуном. Было установлено, что при одной и той же зернистости песка и одинаковом уплотнении rэф в случае проникновения стали, имеющей большее поверхностное натяжение, чем чугун, получался меньшим, нежели в случае заливки последнего. Чем меньше формовочный песок, тем выше его удельная поверхность и тем большую роль играют силы трения между песчинками при уплотнении формовочной смеси. Формовочная смесь на основе мелкого песка менее пластична, чем на основе крупного, и при одинаковых составах и работе уплотнения мелкозернистая смесь уплотняется в меньшей степени и имеет большую пористость (табл. 2). Данные табл. 2 свидетельствуют, что укладка зерен сухого кварцевого песка максимально приближается к призматической.

Таблица 2

Влияние размера зерен песка на плотность и пористость смеси

Размер зерна, |

Плотность, |

Пористость, |

Удельная поверхность, |

мм |

г/см3 |

% |

см2/г |

0,4–0,63 |

1,63 |

37,7 |

59,6 |

0,315–0,4 |

1,58 |

38,9 |

86,6 |

0,2–0,315 |

1,56 |

39,9 |

114 |

0,16–0,2 |

1,54 |

40,6 |

179 |

0,1–0,16 |

1,52 |

41,4 |

– |

0,063–0,1 |

1,5 |

42,2 |

– |

10

ELIB.PSTU.RU