3009

.pdfиопределить высоту строповки. Обычно рекомендуется использовать типовые конструкции захватных приспособлений, приведенные в многочисленных справочниках и технической литературе.

Для элементов, подаваемых через ранее установленные конструкции, требуемая высота подъема может приниматься по одному из наиболее высоко расположенных элементов. Для кранов, изменяющих при работе вылет своей стрелы, указанная высота должна определяться для каждого монтажного элемента отдельно.

Вылет стрелы и грузоподъемность башенного крана должны обеспечивать установку в проектное положение самого тяжелого

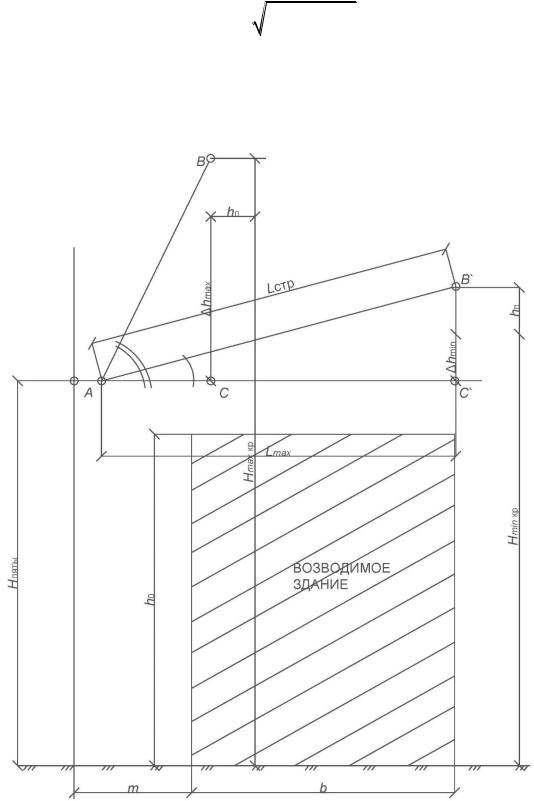

инаиболее удаленного от крановых путей элемента. Крановые пути при открытых котлованах должны располагаться за зоной обрушения откосов. При установке крана после обратной засыпки пазух котлована крановые пути можно приблизить к зданию, но так, чтобы по условиям техники безопасности между выступающими конструкциями крана и зданием оставался промежуток в 0,8 м для свободного прохода человека. Необходимо, кроме того, обеспечить свободный поворот хвостовой части башенного крана с контргрузом. То есть в соответствии с рис. 2.6 величина m будет равна: m = r + 0,8, где r – паспортная характеристика крана.

Выбор крана для возведения какого-либо сооружения или использование уже имеющейся грузоподъемной машины для конкретных целей являются задачами далеко не равнозначными. Их решению не всегда помогают технические характеристики кранов, которые составляются заводом-изготовителем и отражают только конструктивные параметры машин, как это указано в табл. 2.2. В этом случае требуется определенная интерпретация имеющихся технических характеристик. В наибольшей степени это касается

величины приращения высоты головки стрелы h над уровнем ее пяты, которая приблизительно находится в одной плоскости с крюком крана при максимально вытянутой стреле. В соответствии с рис. 2.6 h = 0, а Нс = Нпяты + hп, где Нс – высота головки стрелы; Нпяты – высота пяты стрелы; hп – высота полиспаста, которая находится в пределах 1,3–1,5 м.

Отсюда следует, что определяющим моментом в этих условиях является величина приращения высоты головки стрелы, которая

31

может быть определена при рассмотрении прямоугольных треугольников АВС или АB′C′ (см. рис. 2.6). Если будет задан вылет крюка, то при постоянной величине длины стрелы h будет равно:

h |

L |

|

L |

|

h |

, |

|

2 |

|

2 |

|

|

|

|

|

стр |

|

кр |

п |

|

(2.16)

где Lстр – длина стрелы; Lкp – вылет крюка, который в соответствии с конструктивным устройством крана и вантовым креплением стрелы может приниматься как вылет стрелы.

Рис. 2.6. Расчетная схема параметров крана

32

В этом случае функция Нкр = f (Lкp) может быть графически построена с помощью выражения

H |

|

Н |

|

|

L |

|

L . |

|

|

|

|

|

|

2 |

|

2 |

|

|

кр |

|

пяты |

|

|

стр |

|

кр |

(2.17)

Таблица 2.2

Основные технические характеристики башенных кранов ведущих отечественных производителей:

Нязепетровского краностроительного завода, Карачаровского механического завода, Ржевского краностроительного завода

Модель башен- |

Грузоподъем- |

Высота подъема |

Вылет крюка |

|

ного крана |

ность Qmax, т |

Hmax, м |

Lmax, м |

|

КБ-473 |

8 |

122,4 |

50 |

|

КБМ-401П |

10 |

74 |

40 |

|

КБМ-405 |

10 |

63,4 |

30 |

|

КБ-404.4 |

9; 13; 18; 4 |

35,4; 32,2; 29,1; |

19; 30; 37 |

|

(исп. 1; 2; 3) |

25,9; 22,5; 19,3 |

|||

|

|

|||

КБ-415 (исп. 00; |

12 |

80,6; 78,2; 75,6; |

40; 35; 30; 45; 50 |

|

01; 02; 03; 04) |

83; 62 |

|||

|

|

Производительность башенных кранов определяется, как и у всех цикличных машин, путем умножения количества циклов, совершаемых машиной за единицу времени, на произведенный объем работы за один цикл. Так, техническая производительность крана за час или за смену соответственно составит

П |

|

|

60 |

Qk |

k |

|

|

кр |

|

|

г |

||||

|

|

t |

|

в |

|

||

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

|

|

или

П |

|

|

480 |

Qk |

k |

, |

|

кр |

|

|

|||||

|

|

t |

|

в |

г |

|

|

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

|

|

(2.18)

где tц – продолжительность цикла, мин; Q – средневзвешенная масса единовременно поднимаемого груза, т; kв – коэффициент использования крана в течение часа или смены; kг – коэффициент использования крана по грузоподъемности.

Вместе с тем при определении производительности крана всегда вызывает затруднение определение величины средневзвешенного груза, так как в процессе выполнения работ при подъеме и перемещении грузов величина их может быть различна. При этом все основные конструктивные параметры крана остаются практически неизменными. Это относится к скорости подъема и опускания грузов, перемещения их по горизонтали и т.д. Поэтому наиболее рационально следует определять производительность кранов в

33

шт./ч или шт./см. В этом случае указанные выше уравнения могут быть записаны в следующем виде:

П |

|

|

60 |

k |

|

|

кр |

t |

|

в |

|||

|

|

|

|

|||

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

или

П |

|

|

480 |

k |

. |

|

кр |

|

|

||||

|

|

t |

|

в |

|

|

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

(2.19)

Как в том, так и в другом случае продолжительность цикла включает в себя продолжительность ручных операций tp, связанных с подготовкой груза к подъему, его строповкой и расстроповкой, и времени, затрачиваемого краном на подъем и перемещение груза tм, т.е. tц = tр + tм. Если время операций, выполняемых вручную, можно определить с помощью нормативных величин, то продолжительность машинного времени зависит от конструктивных параметров крана и определяется с помощью выражения

t |

|

2 |

Н |

|

2 |

2 |

S |

, |

|

м |

V |

360 n |

V |

||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

||||

|

|

|

кр |

|

|

|

пр |

|

(2.20)

где Н – высота подъема и опускания груза; Vкp – скорость подъема и опускания груза; α – угол поворота крана, зависящий от технологии и организации работ; n – частота вращения крана вокруг своей оси; S – длина перехода крана; Vпр – скорость горизонтального перемещения крана.

В качестве альтернативы сменная эксплуатационная производительность крана может быть определена следующим образом:

П |

|

|

60t |

см |

k |

в |

р |

, |

|

|

|

ср |

|||||

|

|

|

|

|

|

|||

|

э |

|

|

t |

|

|

|

|

|

|

|

|

ц |

|

|

|

|

|

|

|

|

|

|

|

|

(2.21)

где tсм – продолжительность смены, ч; tц – среднее время одного цикла монтажа, мин; kв – коэффициент использования кpaнa по времени, учитывающий неизбежные внутрисменные перерывы в его работе; рср – средневзвешенная масса элементов, монтируемых данным краном, т, которая может быть найдена как

|

|

n |

|

|

|

|

|

pi ni |

|

|

|

p |

|

i 1 |

, |

(2.22) |

|

n |

|||||

ср |

|

|

|

||

|

|

ni |

|

|

i 1

где pi – масса i-го элемента, т; пi – количество i-х элементов, шт.

34

В некоторых случаях допускается определять среднее время цикла по данным ЕНиР, так как приведенная в них норма времени для машиниста крана фактически определяет продолжительность установки одного элемента, включая и машинные, и ручные операции. Здесь необходимо учесть, что в случае использования пневмоколесных кранов нормы должны быть увеличены на 10 % (за счет установки выносных опор).

Среднее время цикла с использованием данных ЕНиР может быть определено следующим образом:

|

|

|

n |

|

|

|

|

60 |

|

H |

n |

t |

|

|

|

вр i |

|

|

i 1 |

|

, |

||

|

|

|

|

|

|

|

ц |

|

n |

|

|

|

|

|

i |

||

|

|

|

|

n |

|

|

|

|

i 1 |

|

|

(2.23)

где Нвр – норма времени машиниста крана при установке i-го элемента, чел.-ч.

Следует учесть, что в расчет берутся только те элементы, которые монтируются рассматриваемым краном.

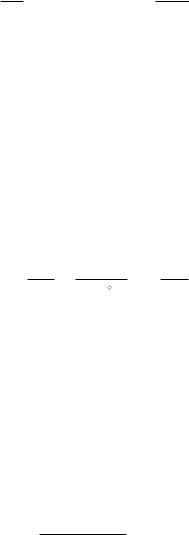

Конфигурация здания, а также размеры его в плане могут оказывать существенное влияние на выбор типа и количества башенных кранов. На рис. 2.7 приведены схемы линейной расстановки башенных кранов с учетом различной конфигурации зданий.

Так, например, жилые типовые здания линейно протяженной конфигурации в плане могут обслуживаться одним башенным краном (см. рис. 2.7, а). Возможен вариант расположения кранов с двух сторон здания (см. рис. 2.7, б). Это обстоятельство позволяет увеличить грузоподъемность кранов, так как их эксплуатация осуществляется при неполном вылете крюка.

Строительство зданий с угловым решением в плане обслуживается с помощью двух кранов (см. рис. 2.7, в) или одним башенным краном, имеющим возможность передвигаться по закруглениям (см. рис. 2.7, г). Гражданские здания П-образной конфигурации возводят с помощью двух башенных кранов (см. рис. 2.7, д) или одного, передвигающегося по кривой (см. рис. 2.7, е).

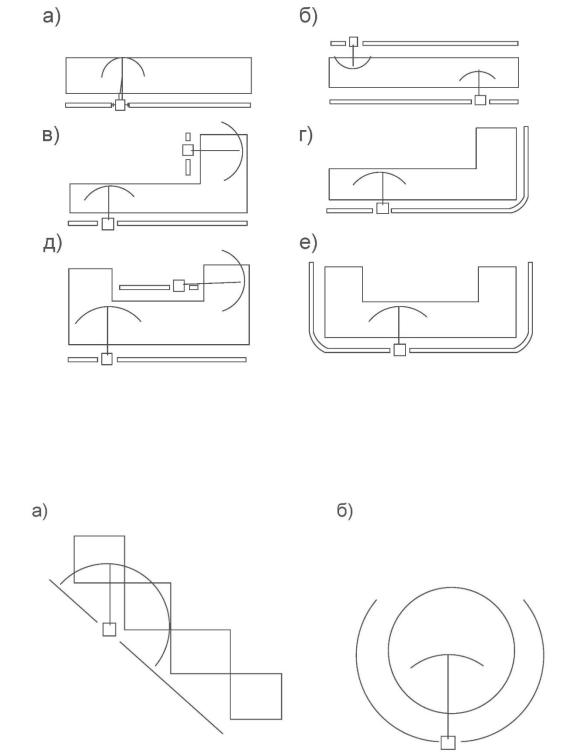

При квартальной застройке возможно применение диагональной схемы расположения башенного крана (рис. 2.8, а). Она в зна-

35

чительной степени позволяет сократить количество кранов при организации поточного строительства без увеличения его сроков. Круговая схема (см. рис. 2.8, б) обычно используется при строительстве оригинальных сооружений индивидуальной проектировки.

Рис. 2.7. Схема линейной расстановки башенных кранов при различной конфигурации зданий

Как следует из анализа схем, указанных на рис. 2.7, угол поворота стрелы крана может изменяться от 90 до 180°.

Рис. 2.8. Схема расстановки башенных кранов по диагональной (а) и круговой (б) системе

36

Выбор крана при возведении зданий производится, как отмечалось ранее, с учетом требуемой высоты подъема монтажных элементов, их массы и зацепляющих устройств в виде стропов, траверс, необходимого вылета стрелы монтажного крана, технической характеристики кранов и технико-экономических показателей их работы.

Применение соответствующего способа страховки может также оказать существенное влияние на высоту подъема крюка, поэтому прежде всего необходимо выбрать конструкцию зацепляющих устройств и определить высоту строповки. Обычно рекомендуется использовать типовые конструкции захватных приспособлений, приведенные в справочниках и технической литературе.

Зацепление монтируемого элемента осуществляется гибкими стропами или траверсами при наличии в последних жестких элементов.

При возведении высотных зданий и сооружений величина производительности крана не является постоянной, так как при возведении того или иного этажа будет изменяться время подъема и опускания крюка, а следовательно и продолжительность цикла. Оказывает влияние и угол поворота стрелы крана. Поэтому, как и при выборе самоходного стрелового крана, невозможно однозначно выбрать определенный башенный кран. Решение этого вопроса возможно при поэтапной оценке технологических параметров крана, к которым относится продолжительность монтажа того или иного монтажного элемента и трудозатраты.

Прежде всего определяем продолжительность цикла работы крана. Расчет его следует вести в форме табл. 2.3.

Таблица 2.3

Расчет продолжительности цикла работы крана

Монтажные элементы, |

|

Продолжительность цикла tц, мин, |

||||||

tp, мин |

|

|

на этаже |

|

|

|||

конструкции и детали |

|

|

|

|

||||

|

1 |

2 |

|

3 |

|

4 |

... |

|

|

|

|

|

|||||

1. |

|

|

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

37

Расчет производительности крана в этом случае следует выполнять в соответствии с зависимостью (2.23) и с учетом (2.24). Продолжительность монтажа i-го элемента и трудоемкость работ может быть определена как

|

|

n |

1. |

t |

i |

||

|

|||

i |

|

П |

|

|

|

i |

|

|

|

|

(2.24)

Суммируя трудоемкость ΣТ по всему сооружению, можно

рассчитать количество кранов данного типа N, необходимых для производства монтажных работ в течение определенного проме-

жутка времени Тдир: |

T |

|

|

|

N |

. |

( 2.25) |

||

T |

||||

|

|

|

||

|

дир |

|

|

Расчетные величины наиболее удобно представить в табл. 2.4.

|

|

|

|

Таблица 2.4 |

|

|

Определение трудоемкости монтажных работ |

|

|

||

|

|

|

|

|

|

Но- |

Монтажные элементы, |

Кол-во |

Производитель- |

Кол-во |

|

мер |

элементов, |

ность крана, |

|

машино- |

|

конструкции и детали |

|

||||

этажа |

шт. |

шт./см. |

|

смен |

|

|

|

||||

I |

1. |

|

|

|

|

|

2. |

|

|

|

|

|

3. |

|

|

|

|

|

... |

|

|

|

|

II |

1. |

|

|

|

|

|

2. |

|

|

|

|

|

3. |

|

|

|

|

|

... |

|

|

|

|

... |

1. |

|

|

|

|

|

2. |

|

|

|

|

|

... |

|

|

|

|

Итого |

|

|

|

|

|

В качестве технико-экономической оценки выбора того или иного крана могут быть приняты, как и для стреловых самоходных кранов, следующие показатели:

–продолжительность монтажных работ, см.;

–трудоемкость монтажа 1 т конструкции, чел.-см./т;

–себестоимость монтажа 1 т конструкции, р./т;

38

–удельные капитальные вложения на приобретение крана, р.;

–приведенные затраты на монтаж 1 т конструкций, р./т. Однако при сравнении различных кранов объемы монтажных

работ могут быть одинаковы, поэтому значимыми показателями являются производительность крана, его конструктивные параметры и объем подстрелового пространства.

Особой проблемой является устойчивость кранов. Свободно стоящие стреловые краны, не закрепленные на фундаменте или стене здания, подвержены действию внешних нагрузок в процессе выполнения грузоподъемных операций, а также в нерабочем состоянии, определенное сочетание которых вместе с силами тяжести составных частей кранов может привести к их опрокидыванию. Способность кранов противостоять опрокидыванию относительно некоторой общей с основанием оси (ребра опрокидывания) называют устойчивостью. Условием устойчивости является равенство опрокидывающих (Мопр) и удерживающих (Муд) кран моментов сил относительно возможного ребра опрокидывания Муд ≥ Мопр.

Различают продольную при возможном опрокидывании в продольной плоскости ходового оборудования и поперечную устойчивость – в поперечной плоскости. При проверке продольной устойчивости в качестве ребра опрокидывания принимают ось, проходящую через точки контакта передних или задних колес – для колесных кранов без выносных опор, центры опорных поверхностей передних или задних выносных опор – для кранов с выносными опорами, крайние (в передней или задней частях) точки опорного контура – для гусеничных кранов. При проверке поперечной устойчивости ребро опрокидывания проходит через те же точки, но взятые попарно на одной из боковых сторон ходового оборудования. Устойчивость крана с грузом на крюке называют грузовой, а без груза – собственной устойчивостью.

39

Библиографический список

1.Абраменков Д.Э., Абраменков Э.А., Грузин В.В. Средства механизации строительства, реконструкции и реставрации зданий, сооружений. Новосибирск: ФАОРФ, 2006. 320 с.

2.Барсов И.П., Станевский В.П. Строительные машины и их эксплуатация. М.: Высш. шк., 2000. 378 с.

3.Крашенинников Д.Д. К вопросу определения конструктивных и технологических параметров башенных кранов // Изв. вузов. Строительство. 2014. № 8. С. 53–59.

4.Мосаков Б.С., Курбатов В.Л. Механизация и автоматизация строительных процессов. М.: Машиностроение-1, 2006. 267 с.

5.Мосаков Б.С., Курбатов В.Л. Технология возведения зданий и сооружений. М.: Высш. шк., 2004. 321 с.

6.Мосаков Б.С., Курбатов В.Л., Кондраков И.М. Технология строительства. М.: Изд-во ассоциации строит. вузов, 2007. 745 с.

7.Позняк Л.П. Проектирование технологии монтажа промышленных зданий: Учеб. пособие. Новосибирск: Изд-во СГУПСа, 2002. 110 с.

8.Строительные краны: Справочник / Под ред. А.П. Забротской. М.: Стройиздат, 2005. 252 с.

40