- •Электронные, ионные и плазменные технологии

- •Часть I. Основы элионных технологий

- •Вакуумное осаждение тонких пленок

- •5. Основные типы, области применения и материалы тонкопленочных покрытий

- •6. Методы нанесения тонких пленок в вакууме

- •Вакуумно-плазменное травление

- •Ионно-лучевая обработка и ионная имплантация

- •Измерения и контроль в вакууме

- •Расчет режимов эипт и показателей качества изделий

- •Перспективы элионных технологий

- •9. Основные режимы электронной, ионной и плазменной обработки

Ионно-лучевая обработка и ионная имплантация

Ионно-лучевая обработка применяется для формирования микрорельефа (рис.29 а), очистки, полировки и активации поверхностей (рис.29 б,в), нанесения тонких пленок в вакууме с ионно-лучевым ассистированием (рис.29 г), распылением (рис.29 д) и осаждением (рис.29 е), а также для модификации и легирования поверхностных слоев деталей с помощью имплантации ионов из сепарированных пучков (Рис.29 ж).

К источникам ионов предъявляются следующие требования: токи пучка ионов должны составлять сотни миллиампер, а плотности тока – несколько мА/см2; энергия ионов должна лежать в диапазоне 0,05 – 5 кэВ; пучки ионов должны состоять из различных веществ, включая химически активные, например, фтор- и хлорсодержащие соединения, углеводороды, кислород, азот и др.; пучки ионов должны иметь одинаковую плотность тока по сечению пучка большого диаметра, кольцевого, прямоугольного, ленточного, сходящегося или расходящегося. Наиболее полно этим требованиям отвечают источники ионов с холодным катодом, формирующие пучки ионов в скрещенных электрическом и магнитном полях. Источники ионов с горячим катодом практически не пригодны для формирования химически активных пучков ионов.

Разработаны источники ионов с диаметром пучка от 50 до 500 мм, для обработки изделий больших размеров используются прямоугольные пучки с длиной более 1 м. При этом неравномерность обработки, например, толщины наносимой пленки не превышает 5% при скорости осаждения 1 – 2 нм/с.

В технологии ионной имплантации используются сепарированные моноизотопные пучки ионов (Рис.29 ж). Сравнительно низкая температура обработки материалов, достаточно точный контроль глубины и профиля распределения примеси, возможность автоматизации процесса способствует расширению применения технологии ионной имплантации в различных областях современного производства. В микроэлектронике ионная имплантация применяется при изготовлении полупроводниковых приборов и интегральных микросхем (ИС).

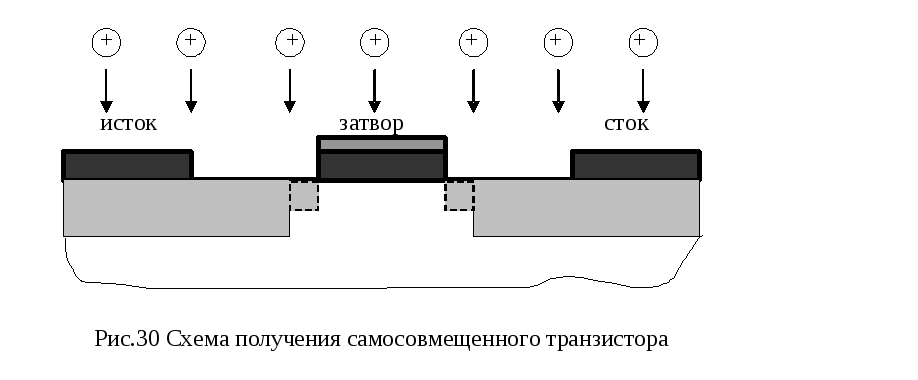

Основными материалами мишени при производстве ИС являются кремний и арсенид галлия, имплантируются фосфор, бор, мышьяк, сурьма и др., а в качестве материала маски используются алюминий, золото, платина, титан, диоксид кремния, нитрид кремния, фоторезисты. Ионная имплантация позволяет управлять дозами облучения от 1010 до 1018 ион/см2 и обеспечивает неоднородность распределения примеси на площади 320 см2 не более 1 - 2 %. С увеличением степени интеграции и рабочей частоты полупроводниковых приборов и ИС уменьшаются как горизонтальные, так и вертикальные размеры элементов. Например, толщина базы и эмиттера в активной области биполярного транзистора могут быть порядка 0,1 мкм, а геометрические размеры легированной области не превышают 1 – 2 мкм. При изготовлении полевых транзисторов ионной имплантацией получают самосовмещенный затвор (Рис.30), когда полностью совпадают границы областей «исток-затвор» и «сток-затвор», чего нельзя выполнить с помощью высокотемпературной диффузии.

В современной технологии изготовления ИС используются более 10 режимов ионной имплантации (Рис.31). При формировании микроструктур ИС на МОП (металл –оксид - полупроводник) наиболее точным является процесс подлегирования подзатворной области транзистора для регулирования порогового напряжения. При изготовлении биполярных транзисторов наибольшие сложности связаны с формированием субмикронных толщин областей эмиттера и базы транзистора.

В результате бомбардировки поверхности полупроводника и внедрения в его объем ионов примеси в кристалле возникают дефекты, а при больших дозах ионов могут образовываться аморфные участки. Для устранения радиационных дефектов, а также для перемещения электрически неактивных ионов в узлы кристаллической решетки применяется отжиг при температуре 800 – 1200 К.

Уникальная возможность ионной имплантации состоит в легировании материалов атомами отдачи, которые могут получать достаточно высокую энергию от ускоренных ионов и перемещаться на несколько нанометров, что позволяет создавать сверхтонкие легированные слои. Например, если на поверхность кремния нанести тонкую пленку алюминия, а затем бомбардировать ее ионами Si+, Al+ или ионами инертных газов, то атомы алюминия из металлической пленки перемещаются в глубь кремния и образуют слой с максимальной концентрацией атомов у границы кремний-алюминий и спадающей по гиперболе до глубины 5 – 10 нм. При этом удается получить выход атомов отдачи до 10 на один внедренный ион.

Ионная имплантация в металлы и диэлектрики позволяет в широких пределах изменять их свойства. Удается, например, сплавлять металлы, не смешиваемые в жидком состоянии: так, молибден в алюминии практически не растворим, а в результате ионной имплантации в поверхностном слое алюминия образуется сплав, содержащий 25% молибдена. При этом повышается стойкость алюминия к питтинговой коррозии. С помощью ионной имплантации получены пересыщенные твердые растворы, метастабильные интерметаллические соединения, равновесные сплавы и аморфные фазы.

Дозы ионов при имплантации в металлы на 1 – 3 порядка превышают дозы при легировании полупроводниковых материалов и составляют 1016 – 1019 ион/см2. Модификация поверхностных слоев многокомпонентных материалов, таких как стали и сплавы, может быть обусловлена не только имплантацией ионов примеси, но и перераспределением компонентов сплава. Ионной имплантацией можно упрочнять металлы путем изменения структуры поверхности в процессе бомбардировки. При упрочнении металлов (деталей машин, инструмента и т.д.) в их поверхность могут быть имплантированы ионы, играющие роль твердой смазки.

Ионная имплантация в металлы применяется для изменения их поверхностных свойств: увеличения твердости, износостойкости, коррозионной и радиационной стойкости, увеличения сопротивления усталостному разрушению, уменьшения коэффициента трения, управления химическими, оптическими и другими свойствами. Ионная имплантация позволяет упрочнять поверхностные слои металлов и сплавов путем перевода их в аморфное состояние. Аморфизация поверхности различных металлов (Al, Co, Ni, Fe и др.) достигается при имплантации в них ионов металлоидов (B+, P+, As+) или при бомбардировке ионами W+, Ta+, Au+ сталей, в том числе коррозионно-стойких. Для сопротивления изнашиванию наиболее часто используется имплантация ионов N+, B+, C+, Ti+, после чего долговечность деталей или инструмента увеличивается в 2 – 10 раз (Рис.32).

В полимерных материалах ионное легирование позволяет менять электропроводность, которая может возрастать до 14 порядков, структуру и химический состав. Увеличение проводимости связано с перестройкой молекулярной структуры, разрывом связей C-H и появлением избыточного углерода. Имплантируются ионы C+, O+, N+, Ar+ с энергией приблизительно 15 кэВ.

Оборудование ионной имплантации (Рис.33) включает в себя: ионный источник, экстрагирующую и фокусирующую ионную оптику, ускоряющую систему, масс-сепаратор, устройство сканирования ионного пучка, источники питания, приемную камеру, вакуумную систему, устройства контроля и управления технологическим процессом. Оно характеризуется диапазоном энергии ионов от десятков кэВ до нескольких МэВ и плотностью ионного тока от 1010 до 1019 ион/см2.

Атомы имплантированной примеси вводятся в ионный источник либо напуском в виде газа, либо испарением жидкости или твердого вещества. В ионном источнике они ионизируются и вытягиваются электрическим потенциалом в ускоритель, где приобретают нужную энергию. Существует несколько типов источников ионов: с горячим, холодным и полым катодом; дуоплазмотроны; источники с ВЧ и СВЧ возбуждением; с поверхностной ионизацией. Для получения многозарядных (двух или трехзарядных) ионов используются дуговой источник с катодом косвенного накала.

Ускоритель ионов предназначен для сообщения ионам необходимой плотности энергии и фокусировки пучка при его движении вдоль ускорителя. Он может располагаться до или после масс-сепаратора. Масс-сепаратор применяется для отделения имплантируемых ионов от других веществ, присутствующих при формировании пучка в источнике ионов, т.е. для создания моноизотопного пучка ионов. Принцип его действия основан на различии радиуса R отклонения ускоренных электрическим потенциалом U ионов с разной массой m и зарядом zq в магнитном поле B

![]()

![]() .

.

Устройство сканирования ионного пучка направляет сфокусированный ионный луч в нужное место мишени по заданной программе. В оборудовании ионной имплантации применяются три способа сканирования: механическое, электростатическое и комбинированное. При механическом сканировании ионный луч не перемещается в перпендикулярных его движению направлениях, а перемещается мишень относительно луча в двух взаимно перпендикулярных направлениях. При электростатическом сканировании ускоренный потенциалом U ионный луч отклоняется от направления своего движения потенциалом Ur отклоняющих электродов длиной l и расстоянием между ними d на угол

![]() .

.

Отклонение ионного луча на поверхности мишени равно y= L tg, где L – расстояние от отклоняющей системы до мишени. Система сканирования должна обеспечивать однородность легирования поверхности, поэтому необходимо учитывать наклон мишени к направлению движения ионного пучка, неравномерность скорости сканирования луча при различных углах , диаметр или стороны сечения ионного пучка, неравномерность плотности ионного тока по сечению пучка.

Приемная камера служит для загрузки, фиксации, перемещения во время легирования и выгрузки обрабатываемых изделий. Вакуумные системы оборудования ионной имплантации строятся как на масляных (с использованием диффузионных насосов), так и на безмасляных вакуумных насосах (турбомолекулярных или криогенных).