Системы разработки курс лекций

..pdfка 14 м. Выемочные штреки сбиваются разгрузочными сбойками 6. По подстилающей каменной соли или по пласту Крас- ный-3 соосно северному выемочному штреку проходится блоковый конвейерный штрек 3, в котором монтируется ленточный конвейер. С конвейерного штрека на северный выемочный штрек бурятся рудоспускные скважины 7 диаметром 0,5 м. Также по подстилающей каменной соли соосно южному выемочному штреку проходится блоковый транспортный штрек 4, предназначенный для движения самоходного оборудования. Конвейерный и транспортный штреки периодически сбиваются сбойками (на рис. 5.10 условно не показаны). По границам панели проходятся два (северный и южный) вентиляционных штрека 10. Периодически при обратном порядке отработки блока вентиляционные и выемочные штреки соединяются разрезными штреками 8.

Очистные камеры, как и в варианте с двухстадийной отработкой, двухходовые по ширине с оставлением междуходового целика. Параметры очистных работ: ширина камеры 15,4–18,7 м, ширина междуходового целика 4,6–7,9 м, ширина междукамерного целика 4,6–8,0 м. Камеры на пласте АБ одноили двухслоевые, а на пласте Красный-2 – двухили трехслоевые. Руда, добытая в очистных камерах северной полупанели, самоходным вагоном вывозится на северный выемочный штрек и разгружается в рудоспускные скважины. Руда, добытая в очистных камерах южной полупанели, самоходным вагоном вывозится на южный выемочный штрек, далее по ближайшей разгрузочной сбойке транспортируется на северный выемочный штрек, где и разгружается в рудоспускные скважины.

Проветривание очистных работ осуществляется по схеме, аналогичной двухстадийной отработке.

Применение рассмотренного варианта системы разработки с одностадийной выемкой позволило существенно повысить извлечение полезного ископаемого за счет уменьшения потерь в междуштрековых целиках. Вероятно, возможно отказаться от проведения двух выемочных штреков, но это требует опытной проверки.

141

На руднике БПКРУ-4 кроме сильвинитовых пластов АБ и Красный-2 разрабатывается каменная соль. Для каменной соли использована система разработки, аналогичная показанной на рис. 5.9, но с одностадийной выемкой. Такое решение нельзя признать удачным. Дело в том, что устойчивость кровли пласта каменной соли достаточно высокая и по соли можно было применить варианты системы разработки, показанные на рис. 5.5 и 5.7.

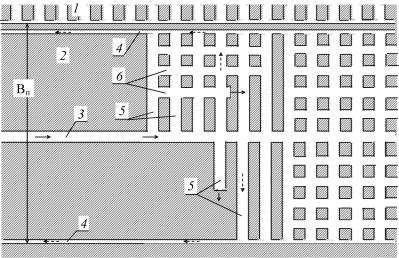

Все рассмотренные выше варианты камерной системы разработки сильвинитовых пластов на рудниках Верхнекамского месторождения характеризуются меридиональным направлением очистных камер, что, как уже говорилось, связано с направлением осей складок, близким к меридиональному. На отдельных участках шахтных полей направление осей складок может существенно отличаться от меридионального. На этих участках рекомендуется применять системы разработки с диагональным направлением очистных камер, что снижает разубоживание руды. Вариант такой системы разработки показан на рис. 5.11.

Рис. 5.11. Камерная система разработки с диагональными камерами

142

Подготовка панели (блока) производится проведением по оси панели (блока) в подстилающей каменной соли или по нерабочему пласту Красный-3 конвейерного штрека 3, в котором монтируется ленточный конвейер. Параллельно конвейерному штреку также по подстилающей соли или по пласту Красный-3 проводится панельный (блоковый) транспортный штрек 4. Конвейерный и транспортный штреки для упрощения вентиляции при их проведении периодически сбиваются сбойками (на рис. 5.11 сбойки условно не показаны). По пласту полезного ископаемого соосно с конвейерным штреком проходится выемочный штрек 5. С конвейерного штрека на выемочный бурятся рудоспускные скважины 10. На границах панели (блока) проходятся вентиляционные штреки 6. В конце панели (блока) в северной полупанели (полублоке) проходится дополнительный выемочный штрек 7, оборудуемый, как правило, скребковым конвейером. В южной полупанели (полублоке) в конце панели (блока) проходится дополнительный вентиляционный штрек 8. Аналогичный дополнительный выемочный штрек проводится в начале панели (блока) в южной полупанели (полублоке), а в северной полупанели (полублоке) в начале панели проводится аналогичный дополнительный вентиляционный штрек. Дополнительные штреки нужны для отработки диагональными камерами начальной и конечной частей панели (блока).

Очистные камеры 9 направлены под углом к выемочному штреку. На рис. 5.11 направление отработки камер составляет 45° к выемочному штреку, в общем случае угол направления отработки камер определяется направлением осей складок. Процессы транспортирования добытой руды и проветривания участка достаточно ясны из рис. 5.11.

Следует заметить, что применение диагональных камер требует уменьшения ширины панели (блока), т.к. длина камер величина достаточно постоянная и лимитируется емкостью кабельного барабана самоходного вагона. Уменьшение ширины панели приводит к увеличению объема проводимых выработок на тонну извлекаемых запасов руды.

Кроме рассмотренных выше вариантов камерных систем сильвинитовых пластов на рудниках Верхнекамского месторо-

143

ждения камерная система разработки применяется и для отработки пластов карналлитового состава. Разработка карналлитовых пластов имеет ряд существенных особенностей, вызванных, во-первых, значительно меньшей прочностью карналлита по сравнению с сильвинитом, а во-вторых – очень высокой газоносностью карналлитовых пластов и их склонностью к газодинамическим явлениям. Поэтому проведение подготовительных выработок и очистная выемка на карналлитовых пластах осуществляется буровзрывным способом. Правда, в последние годы появилась смешанная технология очистной выемки карналлитовых руд, которая заключается в том, что в очистной камере верхний слой отрабатывается буровзрывным способом, а последующие слои, дегазированные при отработке верхнего слоя, – комбайновым способом. Применяется и комбайновая отработка очистных камер на карналлитовом пласте, но обязательно с предварительной дегазацией пласта.

На рис. 5.12 показан вариант системы разработки карналлитового пласта. В рассматриваемом варианте системы разработки панель по длине разделяется на участки длиной

Рис. 5.12. Камерная система карналлитового пласта на рудниках Верхнекамского месторождения

144

200–300 м, вскрываемые с каменной соли или с пласта Крас- ный-2 гезенками (или уклонами). От гезенков (уклонов) по оси панели проводится выемочный штрек 1. Из-за большой газовой опасности штрек проходится буровзрывным способом. С выемочного штрека нарезаются очистные камеры шириной 8 м с оставлением междукамерного целика шириной 18 м. Высота камер определяется мощностью разрабатываемого карналлитового пласта, но в любом случае не превышает 10 м. Очистные камеры отрабатываются в два или в три слоя. Верхний слой вынимается с применением буровзрывных работ. При подходе камеры к южной или северной границам панели камера сбивается с ранее отработанной камерой. Таким образом, вентиляционные штреки при подготовке участка не проводятся, а оформляются в процессе отработки участка. Нижние слои в очистных камерах могут отрабатываться как буровзрывным, так и комбайновым способами.

При буровзрывной выемке отбитая в очистных камерах карналлитовая руда грузится скреперной установкой на скребковый конвейер, смонтированный на выемочном штреке. При комбайновой выемке транспортирование карналлитовой руды по камере осуществляется самоходным вагоном. Схема проветривания участка видна из рис. 5.12.

5.2. Камерно-столбовые системы разработки

При разработке месторождений полезных ископаемых, представленных горизонтальными пластами, кроме рассмотренных выше камерных систем разработки применяются ка- мерно-столбовые системы. Их сущность заключается в уменьшении потерь в междукамерных целиках за счет их полной или частичной отработки.

5.2.1. Камерно-столбовые системы разработки горючих сланцев

Один из вариантов камерно-столбовой системы разработки горючих сланцев показан на рис. 5.13. Сущность этого варианта системы заключается в том, что в панели отрабатыва-

145

ются две очистные камеры 3, как это описано в подразделе 5.1.1. Отличие от описанной в подразделе 5.1.1 технологии отработки камер заключается только в том, что камеры крепятся деревянной «лавной» крепью (2–3 стойки под верхняк). После отработки двух очистных камер на всю ширину панели (Bп) обратным ходом отрабатывается целик между этими камерами 4. Отработка целика производится буровзрывным способом как в лаве имеющей длину, равную ширине целика, с креплением деревянными рамами и обрушением пород кровли. Как видно из рис. 5.13, целик отрабатывается почти до панельных штреков, т.е. практически на всю его длину. При этом ранее отработанные камеры используются как откаточная и вентиляционная выработки. В результате отработки двух камер и целика между ними образуется единая камера шириной порядка 36 м (как при системе «камера-лава»).

Рис. 5.13. Камерно-столбовая система разработки горючих сланцев с полной отработкой междукамерного целика

Другой вариант камерно-столбовой системы разработки горючих сланцев с частичной отработкой междукамерных целиков показан на рис. 5.14. Сущность его заключается в том, что в процессе отработки камеры в междукамерном целике 4 отрабатываются заходки 5 в сторону ранее отработанной

146

Рис. 5.14. Камерно-столбовая система разработки горючих сланцев с частичной отработкой междукамерных целиков

камеры. Длина заходки определяется шириной междукамерного целика с таким расчетом, чтобы между ранее отработанной камерой и забоем заходки оставался целик шириной 2–3 м, который исключает аэродинамическую связь между камерами.

5.2.2. Камерно-столбовые системы разработки на рудниках Верхнекамского калийного месторождения

На рудниках Верхнекамского месторождения калийных солей при разработке сильвинитовых пластов иногда, с целью сокращения потерь в целиках, применяют вариант камерностолбовой системы разработки с частичной отработкой междукамерных целиков заходками. В общем этот вариант аналогичен показанному на рис. 5.14. Различие заключается в том, что поскольку очистные камеры на сильвинитовых пластах отрабатываются комбайновыми комплексами, то и заходки отрабатываются комбайнами, что несколько осложняет технологию очистных работ.

147

На руднике БКПРУ-1 при отработке сильвинитового пласта Красный-2 были проведены опытно-промышленные испытания камерно-столбовой системы разработки с оставлением столбчатых целиков (рис. 5.15). Надо сказать, что системы разработки со столбчатыми целиками нашли достаточно широкое распространение при разработке рудных месторождений. Во время опытно-промышленных испытаний на руднике БКПРУ-1 отработка очистных камер осуществлялась буровзрывным способом, что в значительной степени осложнило технологию горных работ.

Рис. 5.15. Камерно-столбовая система разработки сильвинитовых пластов со столбчатыми целиками

Сущность рассматриваемой камерно-столбовой системы разработки заключалась в следующем. Сначала на участке панели длиной (по выемочному штреку) порядка 200 м отрабатывались очистные камеры 5 в меридиональном направлении (в направлении от выемочного штрека 3 в сторону вентиляционных штреков 4). Затем от последней меридиональной камеры ленточные междукамерные целики прорезались камерами 6

148

вширотном направлении. В результате оставляемые целики

вплане получали прямоугольную или квадратную форму. Проведенные опытно-промышленные работы выявили

большие проблемы с проветриванием очистных забоев после взрыва. Поэтому практического применения эта система разработки не нашла. В настоящее время имеются предложения вернуться к этому варианту системы разработки, но с отработкой очистных камер комбайновыми комплексами. Предполагается, что в этом случае проблемы с вентиляцией будут решены.

5.3. Системы разработки крутопадающих пластов со щитовыми крепями

5.3.1.Системы разработки с секционными

ибессекционными щитами

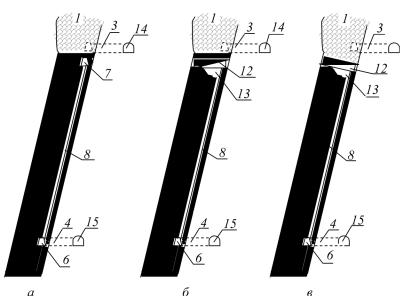

Система разработки с секционными щитами широко применяется в Кузнецком угольном бассейне для отработки крутопадающих пластов с вынимаемой мощностью пласта 6–7 м. Выемочное поле при этой системе разработки разделяется на столбы шириной (Bст) 24 м с оставлением целика между столбами шириной 2 м (рис. 5.16). Вскрытие выемочного поля

Рис. 5.16. Система разработки крутопадающих пластов секционными щитами

149

осуществляется участковыми откаточным 4 и вентиляционным 3 квершлагами, проводимыми с полевых этажных штреков (на рис. 5.16 полевые этажные штреки не показаны). В качестве участкового вентиляционного квершлага 3 используется бывший откаточный участковый квершлаг верхнего этажа. Участковые квершлаги сбиваются между собой скатом 5, который упрощает проветривание участковых выработок в период подготовки и подсвежает исходящую с выемочного поля воздушную струю.

От участкового откаточного квершлага на всю длину выемочного поля проводится участковый откаточный штрек 6, в котором монтируется скребковый конвейер. От вентиляционного квершлага также на всю длину выемочного поля проводится минусовый участковый вентиляционный штрек 7. Название «минусовый» он получил потому, что проходится на 4–6 м ниже верхнего отработанного этажа. Участковые штреки проходятся ближе к почве пласта (рис. 5.17, а).

Рис. 5.17. Последовательность подготовки щитового перекрытия и приведения его в рабочее положение

150