Автоматизация технологических процессов и производств

..pdf

янное разрежение в котле, т.е. работает в режиме регулятора разрежения. Розжиг горелок при отсутствии достаточного разрежения

втопке не разрешается.

Вэлектроприводах дымососа и вентилятора предусмотрены режимы автоматического повторного включения с подхватом вращающегося по инерции электродвигателя и выходом в прежний рабочий режим (без торможения и повторного пуска) при кратковременных (до 10 с – время программируется) перерывах питания (например, при автоматическом вводе резерва питающей сети). Это позволяет исключить аварийные остановки и повторные пуски котла.

Общая система управления дымососом включает: автоматическое регулирование скорости и ручное управление направляющим аппаратом.

Врежиме розжига и аварийном режиме нередко работает ручная система управления направляющем аппаратом. Направляющий аппарат работает в импульсном режиме согласно тахограмме, где за каждый импульс аппарат отрабатывает определенный угол. Для информации о полном открытии или закрытии направляющего аппарата (шибера) используют конечные выключатели.

При переходе от дистанционного автоматического управления на ручное необходимо:

установить переключатель автоматического управления в положение «отключено»;

на исполнительных механизмах типа МЭО:

– сочленить маховик на ИМ с промежуточным валом редуктора и растормозить редуктор;

– вращать маховик в нужную сторону, изменяя тем самым положение направляющего аппарата;

– при окончании ручного управления необходимо маховик отжать к себе и отпустить рычажок растормаживания, тем самым восстановив автоматическое управление от электродвигателя.

311

14.8. СИСТЕМА УПРАВЛЕНИЯ ШИБЕРАМИ

Каждый тягодутьевой механизм (вентилятор, дымосос) в своем составе имеет узел управления шиберами. На рис. 14.19 приведена структурная схема, поясняющая принцип работы этого узла в простейших системах авторегулирования.

Рис. 14.19. Структурная схема регулирования положения шибера

Сигналом задания является сигнал с датчика давления газа. Сигналом обратной связи узла управления положением шибера является сигнал 4–20 мА, снимаемый с дистанционного указателя положения шибера. Выходными сигналами узла являются два релейных («сухие» контакты) сигнала, которые включают электродвигатель исполнительного механизма изменения положения шибера, подключенные параллельно соответствующим кнопкам «больше», «меньше» местного управления шиберами.

Настройка этого узла заключается в том, что весь рабочий диапазон производительности котельной установки разбивается на несколько поддиапазонов (до семи) с заданием положения шиберов в каждом из них.

312

Для исключения режима автоколебаний на границе поддиапазонов вводится зона нечувствительности. В специально выделенном поле программируется положение шибера при вентиляции топки котла. Все эти данные хранятся в специальной таблице программируемых параметров. Управление шиберами производится по циклограмме, которая показана на рис. 14.20.

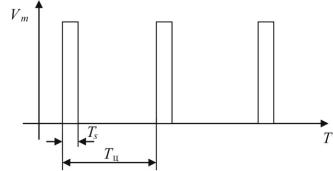

Рис. 14.20. Циклограмма управления положением шибера

Такое циклическое включение двигателя, кратковременно изменяющего положение шибера, связано с тем, что при резком изменении этого положения во все системы управления котлоагрегата вводятся такие динамические возмущения, которые приводят котлоагрегат на грань аварийного состояния. Время Тц и Ts – период между очередными включениями двигателя и время его работы соответственно. Эти периоды программируются при наладке системы управления тягодутьевыми механизмами.

14.9. АВТОМАТИКА БЕЗОПАСНОСТИ КОТЕЛЬНОЙ

Организация диспетчерского пункта и централизованное управление котельной требуют создания системы защиты котельного агрегата. Задачей защиты является своевременное предупреждение диспетчера о возникших неполадках в работе котла или вспомогательного оборудо-

313

вания теплового агрегата и производство соответствующих отключений, ликвидирующих возможную аварию или предупреждающих нежелательные последствия возникших неисправностей.

Значительное число аварий в котельных происходит из-за отказов или сбоев в системах автоматики безопасности, ошибок обслуживающего персонала.

Особенности сжигания газового топлива диктуют необходимость применения на газифицированных агрегатах автоматической защиты, действие которой сводится к отключению подачи топлива к горелкам при отклонении контролируемых параметров за пределы допустимых значений. Согласно СНиП 11-37–76 на газифицированных агрегатах автоматика безопасности водогрейного котла должна обеспечивать прекращение подачи газа:

–при отключении напряжения питающей сети и в цепях управления;

–неисправности основных узлов блока управления и сигнализации;

–погасании пламени запальника и горелки;

–понижении и повышении давления газа перед горелкой;

–повышении температуры воды на выходе из котла;

–повышении и понижении давления воды за котлом;

–понижении разрежения в топке;

–повышении давления в топке (взрыв);

–загазованности котельной вследствие утечки газа;

–срабатывании пожарной сигнализации.

Автоматика безопасности парового котла должна дополнительно срабатывать:

–при отключении дымососа или вентилятора;

–понижении уровня воды в барабане (упуск воды);

–понижении давления воздуха в общем коробе или останове дутьевого вентилятора (вентиляторов);

–понижении давления и температуры острого пара;

–повышении давления и температуры острого пара;

–отключения питательного насоса, и др.

314

Существенной частью схемы действия защит является световая и звуковая сигнализация на щите диспетчера. Звуковая сигнализация обеспечивается сиреной, установленной на щите управления.

Световая сигнализация обеспечивается сигнальными лампами на щите управления в котельной и (или) в диспетчерском пункте.

Причина аварии отображается:

–на экране монитора рабочей станции оператора;

–щите контроллера при помощи панели оператора. Сигнализация делится на предупредительную и аварийную. Предупредительная сигнализация используется для оповещения

персонала о выходе параметров, характеризующих работу котла, за установленные пределы или при достижении опасной концентрации СО, равной 20±5 мг/м3, в рабочей зоне. Назначение предупредительной сигнализации – привлечь внимание диспетчера к нарушению режима работы котельного агрегата. Приняв предупредительный сигнал, диспетчер наблюдает за действием защиты и контролирует процесс по показаниям приборов, принимая меры для предотвращения аварии. Сигнализация по превышению метана в воздухе котельной предусмотрена в щите сигнализации существующего общекотельного оборудования.

Сигналы аварийной сигнализации ставят в известность диспетчера о происшедшей аварии и причинах ее возникновения при аварийном останове котла, электродвигателей дымососа и вентилятора. Аварийная сигнализация включается при отсутствии напряжения в цепях предупредительной сигнализации и в случаях, когда концентрация СО в рабочей зоне превысила 100 мг/м3.

Поскольку при аварийном отключении котла по сигналу одного из аварийных преобразователей могут сработать другие датчики, задачей схемы защиты и сигнализации является сохранение сигнала, из-за которого произошла авария, и нереагирование на сигналы, которые возникают как следствие аварии.

Сигнализация параметров и защита, действующие на останов котла, физически необходимы, так как оператор или машинист котла не в силах уследить за всеми параметрами функционирующего котла, поэтому может возникнуть аварийная ситуация.

315

Например, при упуске воды из барабана уровень воды в нем понижается, вследствие этого может быть нарушена циркуляция и вызван пережог труб донных экранов. Сработавшая без промедления защита предотвратит выход из строя парогенератора.

При уменьшении нагрузки парогенератора интенсивность горения в топке снижается. Горение становится неустойчивым и может прекратиться. В связи с этим предусматривается защита по погашению факела.

Надежность защиты в значительной мере определяется количеством, схемой включения и надежностью используемых в ней приборов. По своему действию среди аварийных защит паровой котельной выделяют:

останов парогенератора; снижение нагрузки парогенератора; выполнение локальных операций.

Порядок останова котлоагрегата:

отключаются все топливопитающие агрегаты, закрываются все электрофицированные задвижки на газопроводе к котлу;

дутьевые вентиляторы и дымососы остаются в работе; после подтверждения отключения топливоподачи:

–закрываются паровые задвижки;

–закрываются задвижки подачи воды в пароохладитель;

–открываются задвижки на продувку пароперегревателей. Закрытие задвижек и регулирующих клапанов по питательной

воде происходит только при срабатывании защит от повышения уровня воды в барабане.

Аварийное снижение нагрузки (снижение подачи топлива до минимально возможного) реализуется при повышении давления и температуры острого пара, а также при отключении дутьевых вентиляторов и дымососов.

Локальные операции (примеры):

– повышение уровня воды в барабане котла на 125 мм от нормы – открытие задвижек аварийного слива, при снижении уровня – закрытие задвижек аварийного слива;

316

–повышение давления острого пара до 15,1 МПа – открывание контрольного предохранительного клапана;

–повышение давления острого пара до 16,7 МПа – открывание рабочего предохранительного клапана.

Включение котла производится только после выяснения и устранения причины аварийного останова котла.

Необходимость оборудования котлов и производственных агрегатов автоматикой для отключения газа при нарушении других параметров решается в каждом конкретном случае в зависимости от мощности, технологии и режима работы тепловых агрегатов. Отключение газа при уменьшении разрежения обязательно только для агрегатов, оборудованных дымососами или инжекционными горелками.

Датчики автоматики безопасности должны быть автономны, независимы друг от друга и от системы регулирования, иметь свои устройства отбора импульсов и замыкаться на отдельную схему.

В схему автоматики безопасности в качестве составной части обычно включается дистанционный и автоматический розжиг котла, что предъявляет особые требования к таким присущим только схеме автоматики безопасности приборам и устройствам, как приборы контроля наличия пламени и отсечные устройства с электромагнитным приводом.

Электромагнитные вентили и клапаны в схемах автоматики безопасности применяются в качестве предохранительных быстродействующих отсечных устройств, предназначенных для прекращения подачи газа к агрегату или отдельным горелкам при аварийном выходе контролируемых параметров за заданные пределы.

По условиям эксплуатации (необходимость перекрытия подачи

газа при отсутствии электроэнергии) электромагнитные вентили и клапаны относятся к нормально-закрытым (НЗ), в которых при прекращении подвода энергии, создающей перестановочные усилия, проходное сечение полностью перекрывается, в отличие от нормаль- но-открытых (НО), когда при прекращении подвода энергии проходное сечение полностью открывается.

При работе агрегатов на газовом топливе в их топках, газоходах при определенных условиях может образоваться взрывоопас-

317

ная газовоздушная смесь. Если ее температура достигнет температуры воспламенения газа (500–800 °С в зависимости от вида газа), то независимо от того, произошло ли это во всем объеме, ограниченной его части или даже в одной точке, возможны взрыв смеси и, как следствие, разрушение или повреждения конструктивных элементов самого агрегата либо его ограждающих поверхностей. Накопление в топках и газоходах горючих газов и образование взрывоопасной смеси происходят наиболее часто вследствие утечки газа из газопроводов в топку через газогорелочные устройства из-за негерметичности запорной арматуры, нарушения порядка продувки газопроводов и розжига горелок, а также других нарушений инструкций по эксплуатации.

Наиболее ответственным с точки зрения безопасности является розжиг холодного агрегата. Примерно 15 % взрывов происходит при повторных розжигах: если стабильный факел у горелки по какойлибо причине не образовался (пламя оторвалось или проскочило в горелку) и после этого топка и газоходы не были тщательно провентилированы, то в большинстве случаев возможен взрыв или хлопок. Однако это случается и на работающих агрегатах.

Главная причина этого – сжигание газа со значительным химическим недожогом. Продукты неполного горения газового топлива в смеси с воздухом накапливаются в застойных зонах газоходов и могут взорваться при достижении в этих зонах соответствующих температур и концентраций горючих газов. В этих же застойных зонах могут находиться и газовоздушные смеси, образовавшиеся при утечке газа в топку до розжига агрегата. Кроме того, горючие газы и продукты неполного горения накапливаются в газоходах работающего агрегата из-за нарушения устойчивости горения (отрыв или проскок пламени при резких изменениях режимов работы), неисправности газогорелочных, тягодутьевых и стабилизирующих устройств, повреждения газоходов и воздуховодов и т.д.

Перед вводом газового котла в эксплуатацию проверяется наличие газа в системе, исправность приборов и их целостность. Датчик давления в газовой трубе показывает наличие газа. Сразу же с нача-

318

лом полной вентиляции котла начинается контроль герметичности обоих магнитных главных газовых клапанов (вентилей). При закрытых вентилях замерный участок между двумя вентилями находится без давления. Следовательно, первый магнитный вентиль плотный, контроллер давления показывает, что утечки нет. Главный газовый электромагнитный клапан открывается на две секунды, так что замерный участок наполняется газом. В течение всего времени, до окончания вентиляции, давление в замерном участке должно быть постоянным. Если через неплотный вентиль проходит газ, следовательно, давление в замерном участке понижается, что зафиксирует контроллер давления газа. В этом случае топочный автомат перед зажиганием подает сигнал «Нет герметичности, авария». Котел не запускается.

Внастоящее время широко используются для контроля пламени пирометры. Исходящее от пламени инфракрасное излучение принимается пирометрической трубкой, которая различает равномерный свет, излучаемый раскаленной кладкой, и переменный свет пламени. Равномерное излучение игнорируется, в то время как переменный свет, начиная уже с частоты более 2 Гц, усиливается в пирометрической трубке и в качестве входного сигнала подается в контроллер пламени. В последнем пульсирующая частота пламени от 2 до 40 Гц воспринимается и вызывает срабатывание реле, контролирующего пламя. При потухании пламени реле в течение одной секунды принимает свое исходное положение.

Вслучае утечки газа в помещении газоанализатор подает сигнал об утечке, срабатывает звуковая и световая сигнализация, работа котельной установки останавливается. При утечке газа происходит интенсивная вытяжка газа из помещения с помощью вентиляторов.

Также предусмотрена аварийная остановка котельной, например в случае пожара. Аварийный выключатель находится на пульте управления. В этом случае еще срабатывает светозвуковая сигнализация, вентиляционные шахты перекрываются во избежание разгорания огня в помещении.

Увеличение температуры воды (пара) сверх нормы может при-

вести к печальным последствиям. Пусть рабочая температура водогрейного котла 130 С. При увеличении температуры воды до 140 С проис-

319

ходит аварийное снижение нагрузки. Если температура продолжает расти, а подачу газа уменьшить больше нельзя, то при достижении температуры 150 С происходит аварийное отключение котла.

Для предохранения водогрейных котлов от превышения давления сетевой воды на трубопроводе прямой сетевой воды установлены два предохранительных клапана, срабатывающих при давлении 7,5 кгс/см2. Кроме того, двигатель на трубопроводе прямой сетевой воды рекомендуется оборудовать регулируемым электроприводом или регулируемой задвижкой, обеспечивая необходимое давление в зависимости от расхода сетевой воды.

Если концентрация солей в котловой воде превышает допустимые величины, это может привести к уносу солей в пароперегреватель. Поэтому соли, скопившиеся в котловой воде, удаляются непрерывной или импульсной продувкой, которая регулируется автоматически. Расчетное значение продувки парогенераторов при установившемся режиме определяется из уравнений баланса примесей к воде в парогенераторе. Доля продувки зависит от отношения концентрации примесей в воде продувочной и питательной. Чем лучше качество питательной воды и выше допустимая концентрация примесей в воде, тем доля продувки меньше. Концентрация примесей, в свою очередь, зависит от доли добавочной воды, в которую входит, в частности, доля теряемой продувочной воды. Автоматическое регулирование непрерывной продувки осуществляется через регулировочный клапан по информации с трех датчиков. Основной – солесодержание в котловой воде. Два остальных – расход пара и расход продувочной воды.

При автоматизации обязательны блокировки, например:

при отключении дымососа отключается дутьевой вентилятор; дутьевой вентилятор не может быть включен при остановлен-

ном дымососе.

Автоматика безопасности независима от автоматики регулирования и должна иметь автономные датчики (рис. 14.21). В табл. 14.2 даны сведения о некоторых датчиках системы безопасности водогрейного котла, их параметрах и месте установки, в табл. 14.3 приведены технологические параметры парового котла.

320