- •В.В. Андреев, в.Г. Барышев, а.А. Столяров, и.В.Чухраев

- •1. Общие сведения по выполнению курсового проекта

- •1.1. Содержание курсового проекта

- •1.2. Методика разработки технологического процесса

- •1.2.1. Технико-экономические принципы проектирования технологических процессов.

- •1.2.2. Факторы, влияющие на содержание технологического процесса

- •1.2.3. Порядок проектирования технологического процесса

- •1.3. Организация работы над проектом и порядок защиты проекта

- •2. Технологические процессы изготовления деталей холодной штамповкой

- •2.1. Технологические процессы изготовления деталей холодной штамповкой

- •2.2. Штампы для холодной штамповки

- •2.3. Краткие теоретические пояснения к расчетам операций холодной штамповки

- •3. Расчет режимов резания при сверлении

- •3.1. Краткие теоретические пояснения к расчетам режимов резания при сверлении.

- •4. Расчет режимов резания при точении

- •4.1. Краткие теоретические пояснения к расчетам режимов резания при точении

- •5. Расчет припусков на механическую обработку

- •6. Технологический процесс изготовления передней и задней панели прибора

4. Расчет режимов резания при точении

4.1. Краткие теоретические пояснения к расчетам режимов резания при точении

На скорость резания при точении наибольшее влияние оказывают следующие факторы:

1. Стойкость резца.

Стойкость режущего инструмента - время резания от переточки до переточки. Чем выше скорость резания, тем сильнее нагревается резец, быстрее изнашивается, и тем меньше его стойкость. Поэтому, если нужно иметь большую скорость инструмента, то скорость резания следует уменьшить.

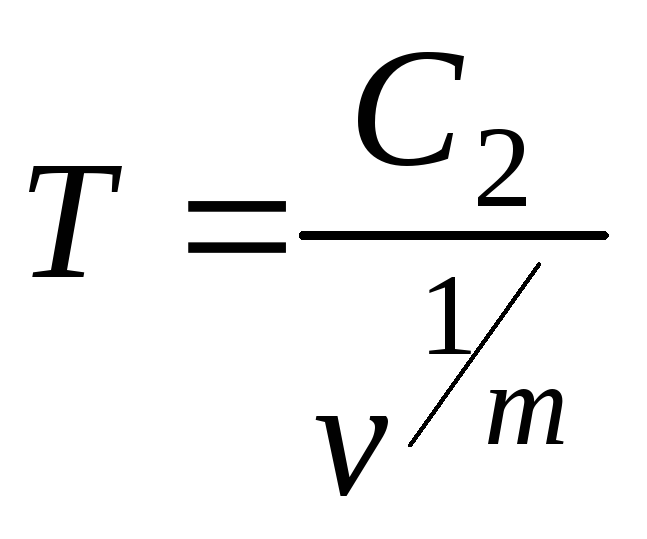

Эксперименты показывают, что

между скоростью резания

![]() ,

обычно применяемой при обточке, и

стойкостью инструмента

,

обычно применяемой при обточке, и

стойкостью инструмента

![]() чаще всего существует зависимость:

чаще всего существует зависимость:

![]() или

или

,

,

где:

![]() и

и

![]() - некоторые постоянные для условий

обработки величины,

- некоторые постоянные для условий

обработки величины,

![]() - показатель степени, при

точении чаще всего равный 0,1 - 0,25.

- показатель степени, при

точении чаще всего равный 0,1 - 0,25.

Формула показывает, что

скорость резания оказывает очень сильное

влияние на стойкость инструмента. Если,

например, при некоторых условиях

обработки стойкость

![]() мин., то, увеличив скорость резания вдвое

при

мин., то, увеличив скорость резания вдвое

при

![]() ,

стойкость снизится в

,

стойкость снизится в

![]() раза и составит

раза и составит

![]() мин., т.е. резец износится практически

мгновенно.

мин., т.е. резец износится практически

мгновенно.

2. Глубина резания и подача.

Чем больше глубина резания,

тем больше работа резания и тепловыделение,

но одновременно тем больше длина режущей

кромки, участвующей в работе, и сечение

резца, отводящее тепло. Поэтому глубина

резания оказывает слабое влияние на

температуру нагрева резца и, следовательно,

на его стойкость, а зависимость между

скоростью резания

![]() и глубиной резания

и глубиной резания

![]() при неизменной стойкости инструмента,

выражается формулой:

при неизменной стойкости инструмента,

выражается формулой:

![]() ,

,

где:

![]() - показатель степени, при точении равный

0,1- 0,3.

- показатель степени, при точении равный

0,1- 0,3.

Чем больше подача, тем толще

стружка, больше работа резания и

тепловыделения, но одновременно тем

дальше центр давления стружки от режущей

кромки и лучше условия теплоотвода.

Кроме того, толстая стружка меньше

деформируется, чем тонкая. Поэтому

подача

![]() оказывает не очень сильное влияние на

скорость резания, а зависимость между

ними при неизменной стойкости выражается

формулой:

оказывает не очень сильное влияние на

скорость резания, а зависимость между

ними при неизменной стойкости выражается

формулой:

![]() ,

,

где:

![]() - показатель степени, при точении чаще

всего равный 0,3 - 0,7.

- показатель степени, при точении чаще

всего равный 0,3 - 0,7.

Так как

![]() и

и

![]() меньше единицы, то при увеличении глубины

резания и подачи скорость резания при

постоянной стойкости уменьшается в

меньшей степени, чем увеличивается

глубина резания и подача. Если, например,

увеличить глубину резания в два раза,

то для сохранения постоянной стойкости

при

меньше единицы, то при увеличении глубины

резания и подачи скорость резания при

постоянной стойкости уменьшается в

меньшей степени, чем увеличивается

глубина резания и подача. Если, например,

увеличить глубину резания в два раза,

то для сохранения постоянной стойкости

при

![]() скорость резания нужно уменьшить в

скорость резания нужно уменьшить в

![]() раза. При увеличении в два раза подачи

при

раза. При увеличении в два раза подачи

при

![]() скорость резания для сохранения

постоянной стойкости нужно уменьшить

в

скорость резания для сохранения

постоянной стойкости нужно уменьшить

в

![]() раза.

раза.

Объем металла, снимаемый при

точении, в единицу времени, т.е.

производительность, определяется

выражением

![]() .

Исходя из вышесказанного, при увеличении

глубины резания и подачи это выражение

будет увеличиваться. Если, например,

увеличить глубину резания

.

Исходя из вышесказанного, при увеличении

глубины резания и подачи это выражение

будет увеличиваться. Если, например,

увеличить глубину резания

![]() и подачу

и подачу

![]() в два раза, то при

в два раза, то при

![]() и

и

![]() произведение

произведение

![]() увеличится в

увеличится в

![]() раза. Поэтому при назначении режимов

резания необходимо в первую очередь

назначить наибольшие возможные глубину

резания и подачу, а скорость резания

определить исходя из необходимости

иметь некоторую оптимальную скорость

при выбранных наибольших глубине резания

и подаче. При этом при черновой обработке

увеличение глубины резания и подачи

ограничивают прочность резца, детали

и механизма подачи станка, а при чистовой

- необходимость получить заданную

точность и чистоту обработки (чем больше

глубина резания и подача, тем точность

и чистота обработки обычно хуже).

раза. Поэтому при назначении режимов

резания необходимо в первую очередь

назначить наибольшие возможные глубину

резания и подачу, а скорость резания

определить исходя из необходимости

иметь некоторую оптимальную скорость

при выбранных наибольших глубине резания

и подаче. При этом при черновой обработке

увеличение глубины резания и подачи

ограничивают прочность резца, детали

и механизма подачи станка, а при чистовой

- необходимость получить заданную

точность и чистоту обработки (чем больше

глубина резания и подача, тем точность

и чистота обработки обычно хуже).

Исходя из вышеуказанного,

скорость резания

![]() при точении определяется из формулы:

при точении определяется из формулы:

![]() м/мин, (1)

м/мин, (1)

где:

![]() -

некоторая постоянная, значения которой

для наружного продольного точения

углеродистой стали с

-

некоторая постоянная, значения которой

для наружного продольного точения

углеродистой стали с

![]() кг/мм2

проходными резцами с пластинкой твердого

сплава T15K6

приведены в таблице 4.1.

кг/мм2

проходными резцами с пластинкой твердого

сплава T15K6

приведены в таблице 4.1.

Таблица 4.1

|

Подача,

|

|

|

|

|

|

до 0,3 |

420 |

0,15 |

0,2 |

0,2 |

|

от 0,3 до 0,7 |

350 |

0,15 |

0,35 |

0,2 |

|

св. 0,7 |

340 |

0,15 |

0,45 |

0,2 |

В той же таблице приведены

для тех же условий показатели степени

![]() ,

,

![]() ,

,

![]() .

.

Общий поправочный коэффициент на скорость резания, представляющий собой при обработке твердосплавным инструментом произведение следующих коэффициентов:

![]() ,

,

где:

![]() - коэффициент, учитывающий качество

обрабатываемого материала.

- коэффициент, учитывающий качество

обрабатываемого материала.

При точении конструкционной

углеродистой стали резцами с пластинками

твердых сплавов:

![]() ,

,

где:

![]() - предел прочности обрабатываемого

материала.

- предел прочности обрабатываемого

материала.

Значения предела прочности

![]() для некоторых марок углеродистой стали

приведены в таблице 4.2.

для некоторых марок углеродистой стали

приведены в таблице 4.2.

Таблица 4.2

|

Марка стали |

30 |

35 |

40 |

45 |

50 |

|

Предел

прочности

|

50 |

54 |

58 |

61 |

64 |

![]() - учитывает состояние

поверхности заготовки. Если обрабатываемый

материал не имеет корки, то

- учитывает состояние

поверхности заготовки. Если обрабатываемый

материал не имеет корки, то

![]() .

.

![]() - учитывает материал режущей

части инструмента. Значения его для

случая обработки конструкционной

углеродистой стали приведены в таблице

4.3.

- учитывает материал режущей

части инструмента. Значения его для

случая обработки конструкционной

углеродистой стали приведены в таблице

4.3.

Таблица 4.3

|

Коэффициент

|

0,35 |

0,65 |

0,8 |

1 |

1,4 |

|

Марка твердого сплава инструмента |

Т5К12Б |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

![]() - учитывает величину главного

угла в плане резца. Значения этого

коэффициента приведены в таблице 4.4.

- учитывает величину главного

угла в плане резца. Значения этого

коэффициента приведены в таблице 4.4.

Таблица 4.4

|

Главный

угол в плане

|

20 |

30 |

45 |

60 |

75 |

90 |

|

Коэффициент

|

1,4 |

1,2 |

1 |

0,9 |

0,8 |

0,7 |

![]() - учитывает вид обработки

(отрезка, прорезка, и т.д.). При наружном

продольном точении

- учитывает вид обработки

(отрезка, прорезка, и т.д.). При наружном

продольном точении

![]() .

.

Число оборотов шпинделя

станка

![]() об/мин, необходимое для обеспечения

найденной оптимальной скорости резания

об/мин, необходимое для обеспечения

найденной оптимальной скорости резания

![]() ,

определяется по формуле:

,

определяется по формуле:

![]() об/мин, (2)

об/мин, (2)

где:

![]() - скорость резания, м/мин,

- скорость резания, м/мин,

![]() - диаметр заготовки, мм.

- диаметр заготовки, мм.

Так как большинство металлорежущих станков имеет ступенчатое регулирование числа оборотов шпинделя, то после определения оптимального числа оборотов шпинделя станка по формуле (2) - числа оборотов корректируют по станку, выбирая ближайшее меньшее число оборотов (ближайшее большее число оборотов выбирать нельзя, т.к. при этом стойкость инструмента резко уменьшиться).

При определении машинного

времени

![]() необходимого для обточки заданной

детали, учитывают, что практически путь

перемещения резца больше длины детали

на величину врезания и перебега (см.

рис.4.1), поэтому

необходимого для обточки заданной

детали, учитывают, что практически путь

перемещения резца больше длины детали

на величину врезания и перебега (см.

рис.4.1), поэтому

мин. (3)

мин. (3)

Из рис.4.1 следует, что

![]()

Величину перебега инструмента

![]() можно определить из таблицы 4.5.

можно определить из таблицы 4.5.

Таблица 4.5

|

Глубина

резания

|

1-2 |

3-7 |

7-11 |

|

Величина

перебега

|

1 |

2 |

3 |

При назначении режимов резания при точении обычно придерживаются следующей последовательности:

1) Выбирают резец и его геометрические

параметры. Для получистовой обработки

стали с

![]() до 80 кг/мм2 при

до 80 кг/мм2 при

![]() мм и

мм и

![]() мм/об рекомендуются геометрические

параметры резца, показанные на рис.4.2.

мм/об рекомендуются геометрические

параметры резца, показанные на рис.4.2.

2) Выбирают стойкость инструмента.

При одноиструментной обработке резцами рекомендуемая стойкость инструмента равна 60 минут.

3) Выбирают глубину резания.

При черновой и получистовой обработке обычно весь припуск снимают за один проход.

4) Выбирают подачу.

При получистовой и чистовой

обработке подачу выбирают в зависимости

от требуемой чистоты обработки. Значения

рекомендуемых подач при радиусе при

вершине резца

![]() мм приведены в таблице 4.6.

мм приведены в таблице 4.6.

5) Рассчитывают скорость резания по формуле (1) с учетом поправочных коэффициентов.

6) Определяют число оборотов шпинделя станка по формуле (2).

7) Определяют машинное время по формуле (3).

Таблица 4.6

|

Класс чистоты обработки |

4( |

5( |

6( |

|

Подача, мм/об |

0,45-0,60 |

0,25-0,30 |

0,11-0,16 |

Рис.4.1.

Рис.4.2.