Инженерная экология

..pdf

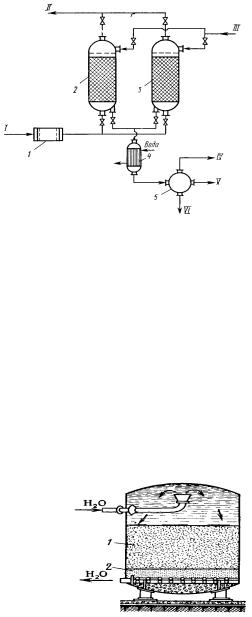

одновременно одни реакторы находятся на стадии очистки, а другие - на

стадиях регенерации, охлаждения и др. (рис. 11). Регенерацию проводят

нагреванием, например выжиганием органических веществ, пропусканием

острого или перегретого пара, воздуха, инертного газа (азота). Иногда

адсорбент, потерявший активность (экранированный пылью, смолой),

полностью заменяют.

1 – фильтр;

2,3 – адсорберы;

4 – конденсатор;

5 – сепаратор;

I – очищаемый газ;

II – очищенный газ; III – водяной пар;

IV – неконденсируемые пары; V – сконденсированный

адсорбтив в хранилище; VI – водный конденсат.

Рис.11 Схема адсорбционной газоочистной установки

Наиболее перспективны непрерывные циклические процессы

адсорбционной очистки газов в реакторах с движущимся или взвешенным

слоем адсорбента, которые характеризуются высокими скоростями газового

потока (на порядок выше, чем в периодических реакторах), высокой

производительностью по газу и интенсивностью работы (рис. 12).

Рис. 12 Катионитовый фильтр:

1 – катионит;

2 – песок

Общие достоинства адсорбционных методов очистки газов:

– глубокая очистка газов от токсичных примесей;

120

– сравнительная легкость регенерации этих примесей с превращением их в товарный продукт или возвратом в производство;

таким образом, осуществляется принцип безотходной технологии.

Адсорбционный метод особенно рационален для удаления токсических примесей (органических соединений, паров ртути и др.), содержащихся в малых концентрациях, т. е. как завершающий этап санитарной очистки отходящих газов.

Недостатки большинства адсорбционных установок – периодичность процесса и связанная с этим малая интенсивность реакторов, высокая стоимость периодической регенерации адсорбентов. Применение непрерывных способов очистки в движущемся и кипящем слое адсорбента частично устраняет эти недостатки, но требует высокопрочных промышленных сорбентов, разработка которых для большинства процессов еще не завершена.

Каталитические методы очистки газов основаны на реакциях в присутствии твердых катализаторов, т. е. на закономерностях гетерогенного катализа. В результате каталитических реакций примеси, находящиеся в газе,

превращаются в другие соединения, т. е. в отличие от рассмотренных методов здесь примеси не извлекаются из газа, а трансформируются в безвредные соединения, присутствие которых допустимо в выхлопном газе, либо в соединения, легко удаляемые из газового потока. Если образовавшиеся вещества подлежат удалению, то требуются дополнительные операции

(например, извлечение жидкими или твердыми сорбентами). Трудно провести границу между адсорбционными и каталитическими методами газоочистки,

так как такие традиционные адсорбенты, как активированный уголь, цеолиты,

служат активными катализаторами для многих химических реакций.

Адсорбционно-каталитические методы применяют для очистки промышленных выбросов от диоксида серы, сероводорода и серо-

органических соединений. Катализатором окисления диоксида серы в триоксид и сероводорода в серу служат модифицированный добавками

121

активированный уголь и другие углеродные сорбенты. В присутствии паров

воды на поверхности угля в результате окисления оксида серы SO2 образуется серная кислота, концентрация которой в адсорбенте составляет в зависимости

от количества водяного пара при регенерации угля от 15 до 70%.

Схема каталитического окисления сероводорода H2S во взвешенном слое высокопрочного активного угля приведена на рис. 13.

Рис. 13 Схема каталитической очистки газа от сероводорода во взвешенном слое активного угля

1 – циклон-пылеуловитель;

2 – реактор со взвешенным слоем;

3 – бункер с питателем;

4 – сушильная камера;

5 – элеватор;

6– реактор промывки катализатора (шнек);

7– реактор экстракции серы (шнек-растворитель);

I – газ на очистку;

II – воздух с добавкой NH3; III – раствор (NH4)2Sn на регенерацию;

IV – раствор (NH4)2S;

Активаторами этой каталитической реакции служат водяной пар и

аммиак, добавляемый к очищаемому газу в количестве ~0,2г/м3. Активность катализатора снижается по мере заполнения его пор серой и когда масса S

достигает 70 - 80% от массы угля, катализатор регенерируют промывкой

раствором (NH4)2S. Промывной раствор полисульфида аммония разлагают острым паром с получением жидкой серы.

Представляет большой интерес очистка дымовых газов ТЭЦ или других

отходящих газов, содержащих SO2 (концентрацией 1-2% SO2), во взвешенном слое высокопрочного активного угля с получением в качестве товарного

продукта серной кислоты и серы.

122

Другим примером адсорбционно-каталитического метода может служить очистка газов от сероводорода окислением на активном угле или на цеолитах во взвешенном слое адсорбента-катализатора.

Широко распространен способ каталитического окисления токсичных органических соединений и оксида углерода с применением активных катализаторов, не требующих высокой температуры зажигания, например металлов группы платины, нанесенных на носители.

В промышленности применяют также каталитическое восстановление и гидрирование токсичных примесей в выхлопных газах. На селективных катализаторах гидрируют окись углерода СО до метана CH4 и воды Н2О,

оксиды азота – до азота N2 и воды Н2О и т.д. Применяют восстановление оксидов азота в элементарный азот на палладиевом или платиновом катализаторах.

Каталитические методы получают все большее распространение благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых начальных концентрациях примесей. Каталитические методы позволяют утилизировать реакционную теплоту. Установки каталитической очистки просты в эксплуатации и малогабаритны.

Недостаток процессов каталитической очистки – образование новых веществ, которые подлежат удалению из газа другими методами (абсорбция,

адсорбция), что усложняет установку и снижает общий экономический эффект.

Термические методы обезвреживания газовых выбросов применимы при высокой концентрации горючих органических загрязнителей или оксида углерода. Простейший метод – факельное сжигание – возможен, когда концентрация горючих загрязнителей близка к нижнему пределу воспламенения. В этом случае примеси служат топливом, температура процесса 750-900°С, и теплоту горения примесей можно утилизировать.

123

Когда концентрация горючих примесей меньше нижнего предела воспламенения, то необходимо подводить некоторое количество теплоты извне. Чаще всего теплоту подводят добавкой горючего газа и его сжиганием в очищаемом газе. Горючие газы проходят систему утилизации теплоты и выбрасываются в атмосферу. Такие энерготехнологические схемы применяют при достаточно высоком содержании горючих примесей, иначе возрастает расход добавляемого горючего газа.

Для полноценной очистки газовых выбросов целесообразны комбинированные методы, в которых применяется оптимальное для каждого конкретного случая сочетание грубой, средней и тонкой очистки газов и паров.

На первых стадиях, когда содержание токсичной примеси велико, более подходят абсорбционные методы, а для доочистки – адсорбционные или каталитические.

Наиболее надежным и самым экономичным способом охраны биосферы от вредных газовых выбросов является переход к безотходному производству,

или к безотходным технологиям. Термин «безотходная технология» впервые предложен академиком Н.Н. Семеновым [37]. Под ним подразумевается создание оптимальных технологических систем с замкнутыми материальными и энергетическими потоками. Такое производство не должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не должно потреблять воду из природных водоемов.

Конечно же, понятие «безотходное производство» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

В настоящее время определилось несколько основных направлений охраны биосферы, которые, в конечном счете, ведут к созданию безотходных технологий:

124

–разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов;

–создание бессточных технологических систем и водооборотных циклов на базе наиболее эффективных методов очистки сточных вод;

–переработка отходов производства и потребления в качестве вторичного сырья;

–создание территориально-промышленных комплексов с замкнутой структурой материальных потоков сырья и отходов внутри комплекса.

Разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов, является основным направлением технического прогресса.

6.5. Методы очистки сточных вод

Очистка сточных вод – это обработка сточных вод с целью разрушения или удаления из них вредных веществ.

Методы очистки сточных вод можно разделить на механические, хими-

ческие, физико-химические и биологические, когда же они применяются вме-

сте, то метод очистки и обезвреживания сточных вод называется комбиниро-

ванным. [31] Применение того или иного метода в каждом конкретном случае определяется характером загрязнения и степенью вредности примесей.

Механическую очистку сточных вод применяют преимущественно как предварительную. Механическая очистка обеспечивает удаление взвешенных веществ из бытовых сточных вод на 60-65%, а из некоторых производствен-

ных сточных вод на 90-95%. Задачи механической очистки заключаются в подготовке воды к физико-химической и биологической очисткам. Механиче-

ская очистка сточных вод является в известной степени самым дешевым мето-

дом их очистки, а поэтому всегда целесообразна наиболее глубокая очистка сточных вод механическими методами.

125

Механическую очистку проводят для выделения из сточной воды нахо-

дящихся в ней нерастворенных грубодисперсных примесей путем процежива-

ния, отстаивания и фильтрования.

Для задержания крупных загрязнений и частично взвешенных веществ применяют процеживание воды через различные решетки и сита. Для выделе-

ния из сточной воды взвешенных веществ, имеющих большую или меньшую плотность по отношению к плотности воды, используют отстаивание. При этом тяжелые частицы оседают, а легкие всплывают.

Сооружения, в которых при отстаивании сточных вод выпадают тяже-

лые частицы, называются песколовками.

Сооружения, в которых при отстаивании загрязненных промышленных вод всплывают более легкие частицы, называются в зависимости от всплы-

вающих веществ жироловками, маслоуловителями, нефтеловушками и др.

Фильтрование применяют для задержания более мелких частиц. В

фильтрах для этих целей используют фильтровальные материалы в виде тка-

ней (сеток), слоя зернистого материала или химических материалов, имеющих определенную пористость. При прохождении сточных вод через фильтрую-

щий материал на его поверхности или в поровом пространстве задерживается выделенная из сточной воды взвесь.

Для ускорения процесса осаждения тонкодисперсных примесей, а также эмульгированных смол производят их коагулирование. При этом уменьшаются концентрация взвешенных веществ, запах и цветность. Этот процесс применя-

ется для очистки производственных сточных вод в том случае, когда простое отстаивание и фильтрование их не дает удовлетворительного эффекта.

В качестве коагулянта наиболее часто используют сульфат алюминия,

алюминат натрия, сульфат железа, хлорид железа, известь и др. Введенный в воду сульфат алюминия взаимодействует с содержащимися в ней гидрокарбо-

натами, образуя первоначально гелеобразный гидроксид алюминия.

Двухвалентное железо в виде FeS04 – дешевый отход процесса травления стали в металлообрабатывающей промышленности – является также эффек-

126

тивным коагулянтом. Концентрация железа в травильных стоках колеблется от 1,5 до 15%.

Экспериментами установлено, что доза 40 мг/л Fe3+ обеспечивает высо-

кую степень очистки сточных вод. При использовании Fe3+ эффект очистки по ХПК достигает 72%, а при использовании Fe2+ – 70,5%. Снижение мутности достигает 90%. Fe3+ позволяет снизить содержание фосфора на 97,5%, умень-

шить содержание бактерий на 40 – 80%, снизить цветность и уменьшить запах.

Механическую очистку как самостоятельный метод применяют тогда,

когда осветленная вода после этого способа очистки может быть использована в технологических процессах производства или спущена в водоемы без нару-

шения их экологического состояния. Во всех других случаях механическая очистка служит первой ступенью очистки сточных вод.

Химический метод заключается в том, что в сточные воды добавляют различные химические реагенты, которые вступают в реакцию с загрязните-

лями и осаждают их в виде нерастворимых осадков. Химической очисткой достигается уменьшение нерастворимых примесей до 95% и растворимых до

25%.

При этом уменьшается концентрация вредных веществ в сточных водах,

растворимые соединения переходят в нерастворимые или растворимые, но безвредные, изменяется реакция сточных вод (происходит их нейтрализация).

Физико-химическая очистка дает возможность интенсифицировать механиче-

скую очистку сточных вод. В зависимости от необходимой степени очистки сточных вод физико-химическая очистка может быть окончательной или вто-

рой ступенью очистки перед биологической.

Загрязненные сточные воды очищают также с помощью ультразвука,

озона, ионообменных смол и высокого давления, используется также очистка путем хлорирования.

Среди методов очистки сточных вод большую роль играют биологиче-

ские методы, основанные на использовании закономерностей биохимического и физиологического самоочищения водоемов. Есть несколько типов биологи-

127

ческих устройств по очистке сточных вод: биофильтры, биологические пруды

иаэротенки.

Вбиофильтрах сточные воды пропускаются через слой крупнозернисто-

го материала, покрытого тонкой бактериальной пленкой. Благодаря этой плен-

ке интенсивно протекают процессы биологического окисления. Это является первой стадией очистки в биофильтрах.

В биологических прудах в очистке сточных вод принимают участие все организмы, населяющие водоем.

Аэротенки – резервуары из железобетона. Здесь культивируется актив-

ный ил из бактерий и микроскопических животных. Все эти живые существа бурно развиваются в аэротенках, чему способствуют органические вещества сточных вод и избыток кислорода, поступающего в сооружение потоком пода-

ваемого воздуха. Бактерии склеиваются в хлопья и выделяют ферменты, мине-

рализующие органические загрязнения. Ил с хлопьями быстро оседает, отде-

ляясь от очищенной воды. Инфузории, жгутиковые, амебы, коловратки и дру-

гие мельчайшие животные, пожирая бактерии, неслипающиеся в хлопья, омо-

лаживают бактериальную массу ила.

Биологический метод дает большие результаты при очистке коммуналь-

но-бытовых стоков. Он применяется также и при очистке отходов предпри-

ятий нефтеперерабатывающей, целлюлозно-бумажной промышленности, про-

изводстве искусственного волокна.

6.6. Обработка твердых отходов промышленности

Строгого, однозначного определения понятия «отходы производства» не сформулировано. Под этим термином понимают разнообразные по составу и физико-химическим свойствам остатки, характеризующиеся потенциальной потребительской ценностью (пригодностью для полезного использования) и

являющиеся по своей природе вторичными материальными ресурсами (ВМР).

Их использование требует дополнительных операций с целью придания им необходимых свойств или четкой фиксации этих свойств.

128

Накопление масс твердых отходов во многих отраслях промышленно-

сти обусловлено существующим уровнем технологии переработки сырья и не-

достаточностью его комплексного использования. Удаление (транспортирова-

ние) отходов и их хранение (устройство и содержание отвалов и шламонако-

пителей) являются дорогими мероприятиями. На металлургических производ-

ствах, ТЭС и углеобогатительных фабриках затраты на них составляют при-

мерно 8–30% стоимости производства основной продукции. Между тем в от-

валы и шламохранилища ежегодно поступают огромные массы вскрышных пород и отходов обогащения и переработки минерального сырья. В них накоп-

лены различные горные породы (известняки, кварциты, доломиты, огнеупор-

ные глины и др.), золошлаковые отходы ТЭС, металлургические шлаки и дру-

гие материалы. Наряду с этим уровень оперативной утилизации отходов явля-

ется низким: в хозяйственный оборот вовлекается только пятая часть шлаков цветной металлургии, 10-12% золошлаковых отходов, менее 4% отходов угле-

обогащения, что ведет к нарастанию массы складируемых отходов.

В то же время, значительная часть твердых отходов может быть исполь-

зована в народном хозяйстве. Так, строительная индустрия и промышленность строительных материалов ежегодно добывают и потребляют около 3,5 млрд. т

нерудного сырья, большая часть которого может быть заменена промышлен-

ными отходами. Задача утилизации промышленных отходов тем более акту-

альна, что организация производства продукции на их основе требует затрат в

2-3 раза меньших, чем для соответствующих производств на основе специаль-

но добываемого природного сырья [32,33]. Кроме того, увеличение комплекс-

ности использования минерального сырья при одновременном решении задач защиты биосферы способствует сокращению потребления ряда его видов.

В настоящее время отсутствует общая научная классификация твердых отходов промышленности, охватывающая все их многообразие по тем или иным принципам, что объясняется широтой их номенклатуры даже в рамках одного предприятия.

129