Пластмассы и их свойства

..pdf

Литье под давлением

Производится на специальных литьевых машинах и автоматах для переработки термопластичных пластмасс (например, полиэтилена, полистирола, винипласта, полиамидов) в детали сложной формы с различной толщиной стенок, глубокими отверстиями, с резьбой, ребрами жесткости (рис. 8). Масса изделий может составлять от нескольких граммов до 1 кг. Получаемые изделия имеют чистую поверхность и не требуют дополнительной механической обработки. Литье под давлением характеризуется высокой производительностью: процесс получения изделий длится 5–20 с.

Рис. 8. Литье под давлением: 1 – загрузочный бункер; 2 – поршень (плунжер); 3 – рабочий цилиндр; 4 – нагреватель; 5 – рассекатель; 6 – сопло; 7 – изделие; 8 – пресс-форма; 9 – отверстия

для охлаждения пресс-формы; t = 150…300 С; P = 10…200 МПа, масса до 1 кг

Определенная доза исходного материала подается из бункера 1 в рабочий цилиндр 3. Поршень 2 перемещает материал в зону нагрева с электронагревательным элементом 4. Материал доводится до вязкотекучего состояния и через литниковый канал сопла 6 поступает в полость пресс-формы 8, где формуется изделие 7. Для фиксации формы материал охлаждается в пресс-форме 8 под давлением, после чего поршень 2 возвращается в исходное положение, и изделие извлекается из пресс-формы 8.

Рассекатель 5 заставляет вязкотекучую массу протекать тонким слоем у стенок цилиндра 3, что способствует быстрому нагреву и выравниванию температуры материала.

31

elib.pstu.ru

Выдавливание (экструзия)

Экструзия производится на специальных червячных машинах (экструдерах) для переработки термопластичных пластмасс с получением изделий в виде труб, прутков, профилей различного сечения, пленок, лент, а также для нанесения изоляции (рис. 9).

Рис. 9. Выдавливание (экструзия): 1 – загрузочный бункер; 2 – червяк (шнек); 3 – рабочий цилиндр; 4 – нагреватель; 5 – оправка; 6 – головка (формующее устройство); 7 – изделие

Материал из бункера 1 попадает в рабочий цилиндр 3 и вращающимся червяком 2 перемещается в зону нагрева с нагревателем 4, переходит в вязкотекучее состояние и непрерывно выдавливается через калибрующее отверстие в головке 6. Полученное изделие 7 охлаждается водой (при прохождении водяной ванны), после чего в зависимости от формы поперечного сечения сматывается в рулоны или разрезается на куски определенной длины.

Для получения полых заготовок используются оправки 5. Для получения листового материала применяют щелевые головки шириной до 1,6 м. Выходящее полотно проходит через валки гладильного и тянущего устройства и затем сматывается в рулоны.

2.5.2.Переработка пластмасс

ввысокоэластическом состоянии

Листовые, пленочные или трубчатые заготовки из термопластичных пластмасс (органическое стекло, винипласт и др.) формо-

32

elib.pstu.ru

изменяют с получением изделий определенной формы, в том числе крупногабаритных изделий.

Сущность переработки заключается в последовательном выполнении следующих операций:

–нагрев заготовки в области температур от Тс до Тт для перевода термопластов в высокоэластическое состояние;

–формообразование под действием давления;

–фиксация формы изделия, заключающаяся в охлаждении

сформованного изделия ниже температуры Тс под давлением. Основные способы переработки пластмасс в изделия в высоко-

эластическом состоянии:

–штамповка (формование механической вытяжкой),

–пневматическое формование,

–вакуумное формование.

Штамповка

Схема штамповки представлена на рис. 10.

Р

Р

1

2

3

Рис. 10. Штамповка: 1 – пуансон; 2 – заготовка; 3 – матрица

Нагретую до высокоэластического состояния листовую заготовку 2 формоизменяют при замыкании формы-штампа, состоящей из пуансона 1 и матрицы 3. Штамповка может выполняться в штампах с жестким или эластичным пуансоном.

Данный способ используется для получения неглубоких изделий типа козырьков, стеколосветительныхустройств, обтекателей ит.д.

33

elib.pstu.ru

Давление Р не превышает 0,05–1,00 МПа, поэтому штамп может изготавливаться как из металлов, так и из неметаллов (текстолита, древесно-слоистого пластика, дерева).

Пневматическое формование

Схема пневматического формования листовой заготовки приведена на рис. 11.

Сжатый воздух

(Р = 1,0…2,5 МПа)

1 |

2 |

3 |

4 |

5 |

Рис. 11. Пневматическое формование: 1 – коллектор; 2 – прижимное кольцо (уплотнитель); 3 – заготовка; 4 – опорное кольцо; 5 – матрица

Листовую заготовку 3 с помощью опорного 4 и прижимного 2 колец с резиновыми прокладками укрепляют на матрице 5 и нагревают до заданной температуры. После чего опускают коллектор 1, подают в него сжатый воздух, под давлением которого заготовка 3 прижимается к поверхности полости матрицы 5.

Данный способ используется для получения полых изделий типа банок, бутылей, баков путем выдувания трубчатых заготовок.

Вакуумное формование

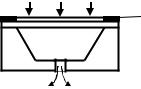

Схема вакуумного формования листовой заготовки приведена на рис. 12.

Формование изделия осуществляется за счет атмосферного давления: в полости между заготовкой 2 и поверхностью матрицы 3 создается разрежение (за счет откачки воздуха из полости формы).

34

elib.pstu.ru

Атмосферный воздух

1

2

2

3

3

К вакуумному насосу

Рис. 12. Вакуумное формование: 1 – прижимное кольцо (уплотнитель); 2 – заготовка; 3 – матрица

Вакуумное формование отличается простотой оборудования и самого процесса, однако небольшой перепад давления ограничивает применение этого способа. Он используется для получения изделий простой формы толщиной до 2 мм, в частности изделий типа тел вращения малой глубины (с отношением глубины к диаметру в пределах 0,4–0,8).

2.6. Методы определения механических свойств пластмасс

Основными механическими свойствами материалов являются прочность (способность материала сопротивляться деформации и разрушению), пластичность (способность материала к пластической деформации), вязкость (способность материала, не разрушаясь, поглощать в заметных количествах механическую энергию в необратимой форме).

2.6.1. Определение прочности и пластичности

Характеристики прочности и пластичности определяют при испытании материала на одноосное растяжение до разрушения.

Испытание пластмасс на растяжение проводят на разрывных машинах Р5, РМП-50У и др. Образец стандартной формы, закрепленный в зажимах машины, разрушается осевой растягивающей нагрузкой.

Одна из форм образца для испытаний пластмасс приведена на рис. 13.

35

elib.pstu.ru

Рис. 13. Размеры образцов для испытания простых пластмасс на разрыв

Машина РМП-50У (рис. 14) предназначена для испытания образцов на растяжение при усилиях до 50 кгс (при отсчете усилия по шкале 0 50 кгс на маятниковый силоизмеритель устанавливается дополнительный груз) или до 20 кгс (отсчет по шкале 0 20 кгс).

Рис. 14. Разрывная машина РМП-50У: 1 шкалы; 2 стрелки силоизмерительного устройства;

3 выключатель; 4 верхний захват; 5 нижний захват; 6 суппорт; 7 ходовой винт; 8 редуктор;

9 двигатель; 10 станина

36

elib.pstu.ru

Деформация образца проводится со скоростью от 20 до 60 мм/мин (скорость меняется перестановкой клинового ремня, передающего вращение от электромотора к редуктору).

Для количественной оценки прочности на разрыв обычно используют величину разрушающего напряжения это напряжение, при котором в данных условиях происходит разрушение образца.

Разрушающее напряжение при разрыве р , МПа (9,8 МПа = = 1 кгс/мм2) оценивается по формуле

р Pp ,

F0

где Рр усилие, при котором произошел разрыв образца, кгс (фиксируется стрелкой указателя на шкале разрывной машины); F0 начальная площадь сечения рабочей части образца, мм2.

Строго говоря, по этой формуле рассчитывается условное, а не истинное разрушающее напряжение, если в нее подставляется значение площади сечения образца, определенное до начала деформации, а не в момент разрыва.

Пластичность материала количественно оценивают величиной относительного удлинения при разрыве, которая вычисляется по формуле

|

lp l0 |

100 % |

lp |

100 %, |

l |

|

|||

|

|

l |

||

0 |

|

0 |

|

|

где lp l0 = lp абсолютное удлинение образца к моменту его разрыва, мм; l0 расчетная длина рабочей части образца до испытания, мм.

Абсолютное удлинение образца при растяжении замеряют в процессе испытания с помощью измерительной рейки, закрепленной на нижнем зажиме разрывной машины.

Для суждения о механизме деформации материала строят диаграмму растяжения образца в координатах «нагрузка абсолютное удлинение». С этой целью через определенные приращения удлиненияфиксируют величинуусилия, показываемуюстрелкой машины.

37

elib.pstu.ru

2.6.2. Определение удельной ударной вязкости пластмасс

Ударная вязкость пластмасс характеризуется количеством работы, затраченной на излом стандартного образца, свободно лежащего на двух опорах, под действием ударной нагрузки. Для вычисления удельной ударной вязкости указанную работу относят к площади поперечного сечения образца.

Для испытания термореактивных пластмасс применяют стандартные образцы размером сечения (10 0,5) (15 0,5) мм и длиной 120 2 мм, изготовленные прессованием или механической обработкой, а для термопластов образцы сечением (6 0,2) (4 0,2) мм и длиной55 1 мм, изготовленныеметодом литьяподдавлением.

Рис. 15. Маятниковый копер типа МК-0,5: 1 – маятник; 2 – молот; 3 – опоры для образцов; 4 основание; 5 – стойка; 6 – указатель; 7 – шкала

Испытания проводят на специальном приборе маятниковом копре (рис. 15). Копер состоит из чугунного основания 4, на котором установлены опоры 3 для образцов и стойки 5 для оси маятника 1 с закрепленным на нем съемным молотом 2. С помощью стопорного кольца можно установить маятник на одном из двух углов подъема и при свободном падении маятника получить соответствующие высоте подъема скорости удара (2,1 или 3,5 м/с).

38

elib.pstu.ru

Расстояние между опорами должно быть 40 0,2 мм при испытании образцов толщиной до 5 мм и 70 0,2 мм для образцов толщиной более 5 мм.

В комплект копра входят три молота, отличающиеся весом и, следовательно, энергией удара. Номер молота и шкала отсчета выбираются в зависимостиот свойств ивида испытуемогоматериала.

В начале испытания проверяют холостой ход маятника (указатель должен показать нуль соответствующей шкалы). При испытании маятник свободно падает с выбранного угла зарядки и молотом разрушает образец. После этого по положению фиксирующего указателя на шкале читают величину работы, затраченной на излом

образца. |

|

|

|

|

|

|

|

вязкость материала образца K, |

|||

|

Удельную ударную |

|

|||||||||

|

кгс см |

|

кгс см |

1 |

кДж |

, рассчитывают по формуле |

|||||

|

|

|

|

1 |

|

|

|

2 |

|

||

|

см |

2 |

|

см |

2 |

м |

|||||

|

|

|

|

|

|

|

|

|

|||

K FA ,

где А работа, затраченная на излом образца, кгс·см (1 кгс·см = = 0,1 Дж), A = G (h1 – h2), G – вес маятника, кг; h1 и h2 – высота подъема маятника до и после разрушения образца, см; F площадь сечения образца в месте излома, см2.

39

elib.pstu.ru

3.ПРАКТИЧЕСКАЯ ЧАСТЬ

3.1.Рекомендуемый порядок работы при испытании образцов на разрыв

1.Выдержатьобразцыпри температуреиспытанияне менее1 ч.

2.Убедиться в отсутствии видимых дефектов образцов.

3.Определить площадь поперечного сечения образцов.

4.Закрепить образец в захватах машины.

5.Выбрать обеспечивающую разрыв образца нагрузку, установить скорость растяжения.

6.Установить стрелки шкалы на нуль и включить электродвигатель машины.

7.По мере удлинения образца на каждый сантиметр записывать показания стрелки силоизмерителя (табл. 2).

Таблица 2

Удлинение образца при различных нагрузках (скорость деформации ____ мм/мин)

Пластмасса |

Нагрузка, кг |

Удлинение образца, мм |

8. В момент разрушения образца зафиксировать его абсолютное удлинениеипоказаниестрелки-указателя силоизмерителя(табл. 3).

Таблица 3

Результаты испытаний на разрыв при температуре ___ С, скорость деформации ____ мм/мин

Пластмасса F0, см2 Рр, кг |

р, кг/см2 |

l0, мм lр, мм |

, % |

Примечание: F0 – площадь поперечного сечения рабочей части образца, см2; Рр – разрушающая нагрузка, кг; р – разрушающее напряжение, кг/см2; l0 – длина рабочей части образца до испытания, мм; lр – абсолютное удлинениеобразцаприразрыве, мм; – относительноеудлинение, %.

40

elib.pstu.ru