Сборник лабораторных работ по дисциплине «Технологические процессы реновации (способы сварки и наплавки)» (120

..pdfМосковский государственный технический университет имени Н.Э. Баумана

Сборник лабораторных работ по дисциплине

«Технологические процессы реновации (способы сварки и наплавки)»

Москва Издательство МГТУ им. Н.Э. Баумана

2011

1

УДК 621.791 ББК 30.61

С23

Рецензент Э.Л. Макаров

Сборник лабораторных работ по дисциплине «ТехнологичеС23 ские процессы реновации (способы сварки и наплавки)» : метод.

указания / Д.В. Апраксин, Л.Д. Варламова, В.Г. Вялков и др. — М.: Изд-воМГТУ им. Н.Э. Баумана, 2011. — 29, [3] с. : ил.

Изложено содержание лабораторных работ и даны методические указания по их выполнению. Рассмотрены физическая сущность наиболее распространенных в промышленности способов восстановления деталей машин сваркой и наплавкой, а также особенности технологии и оборудования.

Для студентов 4-го и 5-го курсов МГТУ им. Н.Э. Баумана, выполняющих лабораторные работы по дисциплине «Технологические процессы реновации(способы сваркии наплавки)».

Рекомендовано Учебно-методической комиссией НУК МТ МГТУ им. Н.Э. Баумана.

УДК 621.791 ББК 30.61

© МГТУ им. Н.Э. Баумана, 2011

2

Работа № 1 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН

РУЧНОЙ ДУГОВОЙ НАПЛАВКОЙ

Цель работы — изучение технологии и техники ручной дуговой наплавки порошкообразных, литых и электродных твердых сплавов на пластины.

Физическая сущность процесса наплавки

Наплавка — нанесение слоя металла заданного состава на поверхность заготовки одним из способов сварки плавлением.

Нанесенный металл прочно связывается с основным, образуя надежное соединение.

Наплавку применяют для восстановления и упрочнения деталей машин и оборудования путем нанесения на их рабочие поверхности металлических покрытий, обладающих необходимым комплексом свойств: износостойкостью, термостойкостью, кислотоупорностью и т. д. Масса наплавленного металла обычно не превышает нескольких процентов общей массы изделия. Наплавка может быть осуществлена различными способами. Это ручная дуговая наплавка плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая наплавка под флюсом и в среде защитных газов, вибродуговая, плазменная, электрошлаковая, газовая, индукционная наплавки и т. д.

В отличие от сварки наплавка имеет ряд особенностей.

При наплавке поверхностных слоев с заданными свойствами химический состав наплавленного металла, как правило, существенно отличается от химического состава основного металла. Наплавляемый металл выбирают с учетом эксплуатационных требований к рабочим поверхностям. Технологическими особенностями наплавки являются: минимальное перемешивание наплавляемого слоя с основным металлом с целью получения заданного химического состава слоя и предотвращения трещин; минимальная зона термического влияния и минимальные напряжения и деформации. Эти особенности создаются путем уменьшения глубины проплавления, которая, в свою очередь, регулируется изменением пара-

3

метров режима и техники наплавки (колебаниями электрода, наплавкой симметричных полос вразброс и т. д.).

Ручная дуговая наплавка является наиболее распространенным способом благодаря простоте и доступности ее использования для деталей любой формы. Она может применяться для восстановления изношенных поверхностей, получения поверхностей со специальными свойствами, а также для исправления брака при литье металлов и сплавов. На рис. 1.1 представлены схемы способов ручной дуговой наплавки.

Ручную дуговую наплавку следует применять тогда, когда толщина наплавленного слоя должна быть не менее 1…2 мм.

а |

б |

в

Рис. 1.1. Схемы способов ручной дуговой наплавки:

а — расплавление угольным (графитовым) электродом слоя сыпучего зернистого наплавочного сплава; б — плавящимся покрытым электродом; в —.угольным (графитовым) электродом с присадочным металлом; 1 —наплавляемая деталь; 2 — сыпучий зернистый сплав; 3 — угольный (графитовый) электрод; 4 — наплавленный слой; 5 — плавящийся электрод; 6 — присадочный металл

4

Поверхность детали под наплавку должна быть тщательно зачищена. При нанесении наплавленного металла отдельными валиками каждый последующий валик должен расплавлять предыдущий на 1/3…1/2 его ширины b (рис. 1.2).

Рис. 1.2. Расположение валиков

Рис. 1.3. Наплавленная поверхность

Общий вид наплавленной поверхности показан на рис. 1.3. Если одного наплавленного слоя недостаточно, то его зачищают и на него наплавляют второй, а если нужно, и третий слой и т. д.

Наплавку валиков следует производить с максимально возможной точностью и минимальным припуском на механическую обработку.

5

Ручная дуговая наплавка неплавящимся электродом

При дуговой наплавке угольным электродом (см. рис. 1.1, а, б) дуга горит между угольным (графитовым) электродом и наплавляемым изделием. Так как угольный электрод имеет близкие температуры плавления (3800 °С) и кипения (4200 °С), то плавление угольного электрода при этом не наблюдается, а заметно только его испарение.

Расход угольного электрода при наплавке составляет несколько миллиметров в минуту, длина дуги — 12…15 мм. Изменение длины дуги на несколько миллиметров на качествонаплавки невлияет.

Наплавка угольным электродом производится при постоянном токе прямой полярности (минус на электроде). Если сварка выполняется на постоянном токе обратной полярности, электрод сильно разогревается на большой длине, процесс испарения увеличивается и острый конец угольного электрода быстро притупляется. Дуга при сварке на постоянном токе обратной полярности неустойчива и не может быть растянута более чем на 10…12 мм.

При сварке на постоянном токе прямой полярности угольная дуга длиной более 4 мм не производит науглероживания расплавленного металла. Содержание углерода в нем даже уменьшается вследствие выгорания. При постоянном токе обратной полярности, наоборот, происходит сильное науглероживание наплавляемого металла.

Наплавку угольным электродом на переменном токе не применяют вследствие малой устойчивости дуги.

Ручная дуговая наплавка угольным электродом производится с использованием наплавочных смесей (см. рис. 1.1, а) или дополнительного присадочного металла (см. рис. 1.1, в).

Порошкообразные наплавочные материалы представляют собой механическую смесь зерен металлов, ферросплавов и металлических соединений с углеродом. Химический состав материалов и твердость наплавленного слоя приведены в табл. 1.1.

При ручной дуговой наплавке с использованием наплавочных смесей (см. рис.1.1, а) на очищенную поверхность основного металла наносится слой прокаленной буры толщиной 0,2…0,3 мм и слой порошкообразного материала, толщина которого должна быть в 2–3 раза больше необходимой толщины наплавленного

6

слоя. Смесь расплавляют угольным или графитовым электродом диаметром 8…20 мм. Дуга возбуждается на основном металле, после чего переносится на порошкообразный материал; при поступательном зигзагообразном движении электрода происходит одновременное расплавление шихты и основного материала.

Рекомендуемые режимы наплавки указаны в табл. 1.2.

Таблица 1.1

Наплавоч- |

|

|

Химический состав, % |

|

|

Твер- |

||

ный |

|

|

|

|

|

|

дость |

|

С |

Si |

Mn |

Cr |

W |

Fe |

|||

материал |

HRC |

|||||||

Сталинит |

8–10 |

3 |

13–17 |

16–20 |

– |

50–60 |

77 |

Вокар |

9,5–10,5 |

0,5 |

– |

– |

85–87 |

До 0,2 |

84 |

Релит |

5 |

– |

– |

– |

95 |

– |

88 |

|

|

|

Таблица 1.2 |

|

|

|

|

|

|

Наплавочный |

Толщина детали, |

Значение |

Диаметр электрода, |

|

материал |

мм |

сварочного тока, А |

мм |

|

|

|

|

|

|

|

3–5 |

80–100 |

8–10 |

|

Сталинит |

6–15 |

120–140 |

10–12 |

|

|

Более 15 |

160–180 |

16–20 |

|

Релит, вокар |

Менее 10 |

140–160 |

8–10 |

|

Более 10 |

160–200 |

12–18 |

||

|

За один проход рекомендуется наплавлять слой не толще 2 мм и не шире 50 мм. Ввиду хрупкости и опасности сколов общая толщина слоя, наплавляемого этим способом, не должна превышать 6 мм. Отсутствие защиты расплавленного металла от воздуха приводит к частичному окислению легирующих добавок, образованию пор, неметаллических включений и других дефектов.

Ручная дуговая наплавка угольным электродом с присадочным металлом (см. рис. 1.1, в) осуществляется на тех же режимах наплавки, что и с применением наплавочной смеси, но присадочный металл подается в зону дуги сбоку. В качестве присадочного металла могут использоваться литые твердые сплавы и наплавочная проволока, дающая необходимый по составу наплавленный слой.

7

Литые твердые сплавы — это сплавы вольфрама, хрома, никеля, кремния, углерода с кобальтом (стеллиты В2К, В3К), а также сплавы хрома, никеля, марганца, кремния, углерода с железом (сормайт 1, сормайт 2).

Выбор марки наплавочной проволоки в качестве присадочного металла зависит от требований к служебным характеристикам наплавленного слоя. Например, для восстановления размеров слабонагруженных деталей машин в качестве наплавочных материалов часто применяют проволоку из углеродистых и низколегированных сталей марок 08Г, 15Г2С, 25X3. Сталь типа 1X13 используется как жаростойкая для наплавки уплотнительных поверхностей котельной арматуры с температурой пара до 400 °С, а также как коррозионно-стойкая (например, для задвижек, работающих в морской воде ) и т. д.

Ручная дуговая наплавка плавящимся электродом

Благодаря простоте, возможности использования для наплавки деталей любой формы и многим другим преимуществам наплавка покрытыми электродами (см. рис. 1.1, б) является наиболее распространенным способом. Обычно используют электроды диаметром 3…6 мм, что зависит от размеров наплавляемых деталей и требуемой толщины слоя: при толщине слоя менее 1,5 мм применяют электроды диаметром 3 мм, при толщине слоя более 4 мм и наплавке крупных деталей — электроды диаметром 6 мм. В настоящее время в России разработано более 70 марок наплавочных электродов. Кроме того, для наплавки могут использоваться сварочные электроды общего назначения, а также электроды, предназначенные для сварки специальных сталей и сплавов.

Производительность ручной наплавки составляет 0,3…2,0 кг/ч. С целью повышения производительности иногда применяют наплавку пучком электродов, трехфазной дугой или используют

механизированную наплавку.

Для уменьшения перемешивания основного и присадочного материалов наплавку следует вести короткой дугой на минимальном токе. Кратеры следует тщательно заваривать.

Значения тока наплавки в нижнем положении приведены в табл. 1.3.

8

|

|

|

Таблица 1.3 |

|

|

|

|

Диаметр стержня |

Значение свароч- |

Диаметр стерж- |

Значение свароч- |

электрода, мм |

ного тока, А |

ня электрода, мм |

ного тока, А |

3 |

80–100 |

5 |

140–220 |

|

|

|

|

4 |

100–160 |

6 |

180–300 |

|

|

|

|

Покрытия электрода классифицируются по химическому составу наплавленного металла. Каждому типу наплавленного металла может соответствовать несколько марок электродов, отличающихся составом стержня, покрытия и технологическими свойствами. Для проведения наплавочных работ рекомендуются следующие марки электродов: ОЗН-250У, ОЗН-350У, ОЗН-400У,

ОЗИ-3, ОЗШ-1, УОНИ-13/45, ВСИО, ВСН-6, ЭН-60М.

Материалы, оборудование и инструменты, необходимые для выполнения лабораторной работы

Материалы:

1)пластины из низкоуглеродистой стали (100 × 100 × 10 мм);

2)графитовые электроды диаметром 6…8 мм;

3)графитовые пластины;

4)порошкообразный твердый сплав;

5)присадочный металл;

6)электроды для наплавки;

7)шлифовальная шкурка.

Оборудование и инструменты:

1)сварочный пост постоянного тока с электроизмерительными приборами;

2)прибор для определения твердости (по Роквеллу);

3)шлифовальная машина, напильник.

Порядок выполнения лабораторной работы

1. Ручная дуговая наплавка (РДН) с использованием порошкообразных смесей.

1.1. Изучить особенности РДН с использованием порошкообразных смесей.

9

1.2.Зачистить стальную пластину (образец для наплавки).

1.3.Подобрать значение сварочного тока исходя из диаметра угольного электрода.

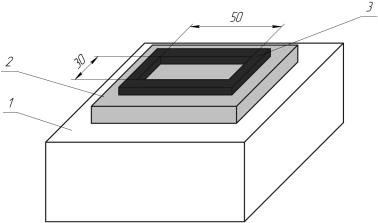

1.4.Оградить графитовыми пластинами на образце площадку

размером 30×50 мм, нанести на нее слои буры толщиной 0,2…0,3 мм и порошкообразной смеси толщиной 3…5 мм (рис. 1.4).

Рис. 1.4. Формованный участок для наплавки порошкообразного материала:

1 — стол; 2 — наплавляемая пластина; 3 — графитовая пластина

1.5.Закрепить угольный электрод в электрододержателе, произвести наплавку, фиксируя по приборам значения тока, напряжения и времени горения дуги.

1.6.Обработать после охлаждения образца с наплавленным металлом в воде поверхность наплавленного металла шлифовальной машиной, напильником, шлифовальной шкуркой.

1.7.Замерить твердость наплавленного металла на приборе Роквелла и записать данные в табл. 1.4.

2. Ручная дуговая наплавка с использованием присадочного материала.

2.1.Изучить особенности РДН с использованием присадочного металла.

2.2.Зачистить стальную пластину.

10