Расчет дисков турбомашин на прочность (90

..pdfВеличина приведенной плотности материала из выражения (11) составит

|

|

|

|

в1 ×δ × z |

|

|

|

ρ |

пр |

= ρ × 1 |

+ |

|

(12) |

||

|

|||||||

|

|

|

|

|

|

||

|

|

|

|

2π × R × вp × sin β |

|

||

Однако фактическая приведенная плотность материала будет меньше, так как на рабочий диск передается около 50% всей массы лопаток и около 30% – на покрывной диск.

Тогда приведенная плотность материала рабочего диска будет определена по выражению

ρпр = ρ × |

|

|

|

|

в1 ×δ × z |

|

|

||

1 |

+ 0,5 |

× |

|

, |

(13) |

||||

|

|||||||||

|

|

|

|

|

2π × R × вp × sin β |

|

|||

покрывного диска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в1 ×δ × z |

|

|

|

|

ρпр = ρ × |

|

+ 0,3 |

× |

|

|

|

|

|

|

1 |

|

|

|

, |

(14) |

||||

|

|

|

|||||||

|

|

|

|

|

2π × R × вП × sin β |

|

|||

где вП – ширина покрывного диска (см. рис.5).

Величина приведенной плотности материала для колеса двух- стороннего всасывания запишется в виде

ρпр = ρ × |

|

|

в1 ×δ × z |

|

|

|

1 |

+ |

. |

(15) |

|||

|

||||||

|

|

|

2π × R × вp × sin β |

|

||

11

6. ПРИМЕР РАСЧЕТА ОСНОВНОГО ДИСКА |

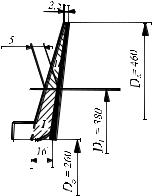

Рис.6. К расчету напряжений в рабочем колесе |

|

|

Задание. |

Рассчитать диск |

|

|||

турбохолодильной машины с раз- |

|

||||||

мерами, указанными на рис.6: |

|

||||||

число оборотов |

n = 10600 об/мин; |

|

|||||

напряжение |

на |

расточке |

|

||||

σ R |

= −5,0МПа , на |

периферии |

|

||||

|

0 |

= 0 ; |

|

|

|

|

|

σ Ra |

число |

лопаток |

колеса |

|

|||

z = 20 ; |

входной угол |

лопаток |

|

||||

β Л2 |

= 45° . Радиус |

кривизны |

|

||||

средних |

линий |

|

лопаток |

|

|||

R |

Л |

= 337 мм. Радиус окружности, |

Рис.7. Определение количества ги- |

||||

|

|

|

|

|

|

перболических участков |

|

на котором расположены центры |

|||||||

кривизны лопаток, R0 = 238,5мм. Диск выполнен из стали 25Х1M1Ф,

12

для которой плотность составляет 7,85 г/смз.

Расчет. Разбиваем диск на участки: I – участок постоянной тол- щины; II-III – гиперболические участки (для которых строим зависи- мость lg вр от lg D (рис.7) и заполняем табл.1); IV-VII – конические

участки.

Таблица 1

D, мм |

lg D |

вр, мм |

lg вр |

100 |

2,0 |

120 |

2,08 |

120 |

2,08 |

67,5 |

1,83 |

140 |

2,146 |

45,5 |

1,658 |

160 |

2,204 |

31 |

1,492 |

180 |

2,256 |

21 |

1,322 |

200 |

2,301 |

14,7 |

1,1675 |

220 |

2,343 |

12.0 |

1,08 |

230 |

2,362 |

11,0 |

1,042 |

Зависимость lg вр от lg D может быть заменена двумя пересекаю- щимися прямыми, следовательно, часть диска между диаметрами D1 и D3 можно представить, как состоящую из двух гиперболических уча- стков. Точка пересечения прямых имеет координаты lg D2 = 2,32 и lg вр = 1,125 , т.к. D2 = 208 и вр2 = 13,3мм. Если гиперболическая

часть диска имеет значительные радиальные размеры, то ее лучше разбить на несколько гиперболических участков с тем, чтобы иметь возможность для более точного построения графика изменения на- пряжений по радиусу диска. При этом график зависимости lg вр = f (lg D) не строится.

Далее определяем на границах каждого участка величину

0,5 × |

в1 ×δ × z |

2π × R × вp ×sin β |

и ее среднее значение на каждом участке, а также поправочный коэф- фициент k с учетом приведенной плотности материала от боковой нагрузки :

13

|

ρпр |

|

в ×δ × z |

|

k = |

|

= 1 + 0,5 × |

1 |

. |

ρст |

2π × R × вp × sin β |

|||

Результата расчета сводится в табл. 2.

Если диск изготовлен из материала, отличающегося от стали (из титана, алюминиевого сплава и т. д.), то поправочный коэффициент будет равен

|

|

|

|

k = |

ρ |

= 1 + 0,5 × |

|

в1 ×δ × z |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|||||||

|

|

|

|

ρст |

2π × R × вp × sin β |

|

|

|

|

|

|

|||||||||

Таблица 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D , |

в |

|

, |

в , |

|

δ |

|

Угол β |

|

0,5× |

в1 ×δ ×z |

|

|

в ×δ ×z |

|

|

k |

|||

|

|

р |

|

1 |

|

|

|

|

|

|

|

|

|

0,5× |

1 |

|

|

|||

|

|

|

|

|

|

|

|

2π ×R×вp ×sinβ |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

мм |

мм |

мм |

|

мм |

|

град. |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2π ×R×вp ×sinβ |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

230 |

11,0 |

0 |

|

0 |

|

31° |

|

|

0 |

|

|

|

|

0 |

|

|

|

1,0 |

||

258 |

10,2 |

24 |

|

5 |

|

31°30 ’ |

|

|

0,278 |

|

|

|

|

0,139 |

|

1,139 |

||||

284 |

9 |

|

49 |

|

5,5 |

|

36° |

|

|

0,572 |

|

|

|

|

0,425 |

|

1,425 |

|||

372 |

5,8 |

37 |

|

5,5 |

|

42° |

|

|

0,440 |

|

|

|

|

0,506 |

|

1,506 |

||||

460 |

2,5 |

25 |

|

3,5 |

|

45° |

|

|

0,293 |

|

|

|

|

0,367 |

|

1,367 |

||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Находим из графиков, приведенных в приложении, коэффици- |

|||||||||||||||||||

енты α и β , которые сводим в табл. 3. Диаметр полного конуса |

для |

|||||||||||||||||||

участков V,VI,VII будет иметь одинаковое значение, т.к. угол наклона боковой поверхности для всех четырех конических участков является постоянным.

Задаемся тангенциальными напряжениями σ ТоI = 100,0 МПа и σ ТоII = 10,0 МПа и производим первый и второй расчеты, заполняя со- ответствующие графы табл. 4. Получаем радиальные напряжения

σ RaI = –297,2 и σ RaII = 79,3 МПа.

Находим значение коэффициента ϕ :

14

ϕ = |

σ RaI |

= - 297,2 = -3,75 , |

|

σ RaII |

|||

|

79,3 |

тогда действительные напряжения определятся следующим образом:

σR = σ RI + 3,75 ×σ RII ,

σT = σTI + 3,75 ×σTII .

По величинам действительных напряжений строим зависимости σ R и σ T от радиуса диска (см. рис.6). Как видно из графика, макси-

мальные напряжения оказываются на диаметре D3 и равняются σ R3 =

= 159,4 МПа.

Критерием прочности покрывных и рабочих дисков является предел текучести σ S .

Условие упруго–пластичного состояния будет определяться ра- диальными напряжениями σ R3 =159,4 МПа, так как имеют наиболь-

шее значение по сравнению о тангенциальными напряжениями на рас- точке σT0 = 137,5 МПа.

Для стали 25Х1М1Ф предел текучести σ S = 560,0 МПа, следо- вательно, величина коэффициента запаса прочности будет равна

KT = |

σ S |

= |

560,0 |

= 3,5 . |

σ R3 |

|

|||

|

159,4 |

|

||

Обычно KT = 1,3…1,35. В приведенном примере запас по прочности

получился несколько большим, однако здесь не были учтены напря- жения от действия изгибающего момента, что приводят к некоторому увеличение напряжений, возникающих в полотне диска, следователь- но, и снижению запаса прочности.

15

7. РАСЧЕТ ПОКРЫВНОГО ДИСКА

Как показали экспериментальные исследования, наибольшие напряжения возникают вблизи расточки покрывного диска, поэтому кольцо-втулку рекомендуется выполнять не массивным, а со ступен- чатым расположением площадок для ножей уплотнителей. Наиболее целесообразным при больших окружных скоростях (холодильные ком- прессоры, работающие на аммиаке, пропане, воздухе, гелии) является полотно, состоящее из двух конических дисков (рис.8а). При окруж- ных скоростях U2 = 200 ÷ 220 м/с покрывной диск выполняется из

кольца и одного конического полотна (рис.8б).

На основе многочисленных экспериментальных исследований напряжений во вращавшихся колесах, а также теорети-

ческого рассмотрения напря-

женного состояния в рабо-

чих лопатках установлено,

что на покрывной диск пе-

редается около 30% центро-

бежных сил массы лопаток.

Анализируя работу полотна

покрывного диска, пред-

ставляющего собой кони- ческую оболочку, Г.А. Раер [2] показал, что наличие от- носительно жестких лопаток полностью исключает появ-

ление деформации изгиба, свойственной конической оболочке. С дру- гой стороны, величины, характеризующие деформацию растяжения, близки соответствующим величинам, построенным для диска– пластины. Учитывая сказанное, а также взаимодействие действие кольца и полотна покрывного диска, Г.А. Раер предложил метод рас- чета, который дает удовлетворительное совпадение эпюры нап- ряжений с опытными данными. Согласно этому методу, покрывной диск можно рассматривать как двухконический с боковой нагрузкой,

16

если внутренний конический участок продолжить до диаметра D0 и

исключить из рассмотрения левую цилиндрическую часть кольца (см.

рис.8).

Определим максимальные напряжения на расточке покрывного диска. Учитывая, что радиальные напряжения на расточке равны нулю ( σ R0 = 0 ), для напряжений в конце первого конического участка с бо-

ковой нагрузкой получим

|

|

|

|

|

|

|

σ |

|

= α |

|

×σ |

+ |

|

α |

c1 |

×T |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

R1 |

|

|

|

|

θ1 |

|

|

|

T0 |

|

|

|

|

|

|

|

|

|

d1 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

|

= β |

|

|

|

×σ |

|

+ β |

|

|

×T |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

T1 |

θ1 |

|

c1 |

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T0 |

|

|

|

|

|

|

|

d1 |

|

|

|

|

|

|

|

|

|||||||||

Поскольку радиальные напряжения на ободе равны нулю |

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

σ Ra = αr2 ×σ R1 + αθ 2 ×σ T1 + |

α |

c2 ×Td 2 = 0 |

|

|

|||||||||||||||||||||||||||||||||

Подставляя значения σ R |

|

и σ T |

|

|

|

и решая последнее уравнение |

||||||||||||||||||||||||||||||||||

относительно σT |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

, находим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

σ |

|

|

|

λ |

|

|

|

D × n |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

= |

1 |

|

× |

|

|

|

|

a |

|

|

|

|

|

|

|

× 0,1 , МПа |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

T0 |

|

|

λ |

|

|

|

10 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

d |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

2 |

|

|

|

|

|

|

|

d |

|

2 |

|

|||||

где λ = -α |

|

×α c |

- α |

|

|

|

|

× β |

|

|

|

|

|

- α c |

|

|

2 |

|

||||||||||||||||||||||

r2 |

× |

|

1 |

|

θ 2 |

|

× |

|

|

1 |

|

|

|

× |

|

|

|

; |

||||||||||||||||||||||

D |

|

|

D |

|

|

|

D |

|||||||||||||||||||||||||||||||||

1 |

1 |

|

|

|

|

|

|

c1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

a |

|

|

|||

λ2 = αr2 ×αθ1 + αθ2 × βθ1 .

Определим максимальные напряжения на расточке покрывного диска, выполненного из цилиндрического кольца и конического по- лотна (см. рис.8). Отсекая часть кольца, получим возможность для расчета покрывного диска как конического с боковой нагрузкой. Ради- альные напряжения на внутреннем и внешнем радиусах диска равны нулю, тогда

σ Rа = αθ1 ×σ T0 + α c1 ×Td1 = 0.

Максимальные напряжения на расточке вычислим по выраже-

нию

σ |

|

|

α |

c |

d |

× n |

2 |

|||

|

= - |

1 |

× |

1 |

|

|

× 0,1 , МПа. |

|||

T0 |

αθ1 |

106 |

||||||||

|

|

|

|

|

||||||

17

|

|

|

|

|

|

|

8. ПРИМЕР РАСЧЕТА ПОКРЫВНОГО ДИСКА |

|

|||||||||||||||||||||

|

|

|

Задание. |

Определить максимальные напряжения в покрывном |

|||||||||||||||||||||||||

диске (рис.9). Число оборотов ротора n = 10600 об/мин, |

диск выпол- |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нен из стали 25Х1М1Ф. |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчет. Покрывной диск рассма- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

триваем как двухконический с боковой |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нагрузкой. Продолжим внутренний ко- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нический |

участок |

до |

|

диаметра |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D0 = 260 и исключим из рассмотрения |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

левую часть цилиндрического кольца. |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для решения задачи производим вы- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

числения, |

аналогичные выполненным |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при расчете основного диска, и запол- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

няем табл. 5. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.9. К расчету покрывного |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

диска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Таблица5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

D , |

|

в |

|

, |

|

|

в , |

|

δ |

|

Угол β |

0,3× |

в1 ×δ ×z |

|

|

|

в1 ×δ ×z |

|

|

|

k |

||||||||

|

|

|

|

|

р |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

0,3× |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

град. |

2π ×R×вП ×sinβ |

|

|

|

|

|

|

||||||

мм |

|

мм |

|

|

мм |

|

мм |

|

|

|

2π ×R×вП ×sinβ ср |

|

|

||||||||||||||||

260 |

16 |

|

|

49 |

|

5,0 |

|

32° |

|

0,212 |

|

|

|

0,212 |

|

1,212 |

|||||||||||||

380 |

5 |

|

|

35 |

|

5,0 |

|

42° |

|

0,263 |

|

|

|

0,240 |

|

1,240 |

|||||||||||||

460 |

2,5 |

|

25 |

|

5,0 |

|

45° |

|

0,28 |

|

|

|

0,270 |

|

1,270 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Далее из графиков определяем коэффициенты αr |

и βr , βс и |

|||||||||||||||||||||||||

βθ , которые сводим в табл. 6 и находим коэффициенты αс и βс |

уча- |

||||||||||||||||||||||||||||

стков I и II (см. рис.9). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

Вычисляем коэффициенты λ1 и λ2 : |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

18

|

|

|

|

|

|

d |

2 |

|

|

|

|

|

|

d |

2 |

|

|

|

|

|

|

d |

|

|

|

2 |

||

λ = -α |

|

×α c |

- α |

× β |

|

|

- α c |

|

2 |

|

||||||||||||||||||

r2 |

× |

|

1 |

|

c1 |

× |

|

1 |

|

|

× |

|

|

|

|

= |

||||||||||||

D |

D |

|

|

D |

|

|||||||||||||||||||||||

1 |

1 |

|

|

|

θ 2 |

|

|

|

|

|

2 |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

a |

|

||

|

|

|

|

|

434 |

2 |

|

|

|

|

434 |

2 |

|

|

514 |

|

2 |

|

|

|

||||||||

= +2,21× 99 × |

|

|

|

+ |

0,32 × 40 × |

|

|

|

|

+ |

61× |

|

|

|

|

|

= 285; |

|||||||||||

460 |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

460 |

|

|

|

460 |

|

|

|

|

|

|

||||||||

λ2 = αr2 |

×αθ1 + αθ 2 |

× βθ1 |

= 2,21× 0,62 + 0,32 × 0,85 = 1,64. |

||||||||||

Искомые максимальные напряжения будут равны |

|||||||||||||

σ |

|

|

λ |

|

D ×n 2 |

285 |

|

460×10600 2 |

|||||

|

= 0,1× |

1 |

× |

|

a |

|

= 0,1× |

|

|

× |

|

= 410,0 МПа. |

|

T0 |

λ2 |

106 |

|

|

|

106 |

|||||||

|

|

|

|

|

|

1,64 |

|

||||||

Определяем коэффициент запаса прочности для покрывного диска исходя из максимальных напряжений на расточке σ Т0 . Покрыв-

ной диск изготовлен из стали марки 25Х1М1Ф, для которой предел текучести равен σ s = 560,0 МПа. Коэффициент запаса прочности, рав- ный

KT = |

σ s |

= |

560,0 |

= 1,35, |

σТ0 |

|

|||

|

410,0 |

|

||

лежит в заданных пределах, следовательно, покрывной диск удовле- творяет условиям прочности.

Таблица 6

Участок |

t1 |

t |

αr |

αθ |

βr |

|

|

βθ |

|

αc |

||||

|

|

|

|

|||||||||||

I |

0,6 |

0,874 |

2,42 |

0,62 |

0,92 |

|

0,85 |

|

–80 |

|||||

II |

0,76 |

0,895 |

2,21 |

0,32 |

0,64 |

|

0,87 |

|

–48 |

|||||

Участок |

β |

c |

k |

α |

c |

β |

c |

T |

|

α |

c |

×T |

βc ×T |

|

|

|

|

|

|

d |

|

|

|

|

|

||||

I |

–32 |

1,24 |

–99 |

–40 |

|

21,2 |

– |

2100 |

|

–850 |

||||

II |

–17 |

1,27 |

–61 |

–21,6 |

29,8 |

– |

1820 |

|

–640 |

|||||

19

9. АЛГОРИТМ РАСЧЕТА ДИСКОВ НА ПРОЧНОСТЬ

Для удобства реализации метода двух расчетов на ЭВМ профиль диска заменяется ступенчатым профилем, состоящим из участков по- стоянной толщины. Число участков выбирается таким, чтобы окруж- ная скорость диска в пределах одного участке изменялась не более чем на 20-30 м/с. Следовательно, высоту расчетного участка R и число участков N можно определить следующим образом:

DR = |

20 - 30 |

, |

N = |

Ra - R1 |

, |

ω |

|

||||

|

|

|

DR |

||

где ω – угловая скорость вращения ротора, рад/с. Число участков обя- зательно должно быть целым.

Затем для каждого участка определяется его ширина Нi и при-

веденная плотность по выражению (II).

Если обозначить окружное и радиальное напряжения на началь- ном Ri и конечном Ri +1 радиусах i-го участка соответственно через

σTi,i , σ Ri,i и σ Тi,i+1 , σ Ri,i+1 (второй индекс указывает номер участка, а третий – номер радиуса), то используя выражение (3), получим фор- мулы, связывающие напряжения на конечном и начальных радиусах i- го участка:

σ |

Ti ,i+1 |

= α |

θ |

×σ |

|

+ α |

r |

×σ |

Ri ,i |

+ α |

ω |

× ρ |

пр |

× (ω × R |

)2 |

|

||||

|

|

|

Ti ,i |

|

|

|

i +1 |

|

|

(13) |

||||||||||

σ |

|

= β ×σ |

+ β |

|

×σ |

|

+ β |

|

× ρ |

|

× (ω × R |

)2 |

|

|||||||

Ri ,i+1 |

r |

Ri ,i |

ω |

пр |

|

|

||||||||||||||

|

|

θ |

|

|

Ti ,i |

|

|

|

|

|

|

i +1 |

|

|

|

|||||

Коэффициенты, входящие в выражения (13), определяются по следующим зависимостям (μ = 0,3):

αθ |

= βθ |

= 0,5 × (1 + z |

2 |

) |

|

|

|

|

|

|

|

|

|||||

α r |

= β r |

= 0,5 × (1 - z 2 ) |

|

|

||||

|

|

(14) |

||||||

α ω |

= 0,125 ×[2 × (1 + μ )× z 2 - (1 - μ )× z 4 |

- (1 + 3μ )] |

|

|||||

β |

|

= 0,125 × [2 × (1 + μ )× z 2 + (1 - μ )× z |

|

|

|

|||

ω |

4 |

- (3 + μ )] |

|

|||||

|

|

|

|

|

|

|

|

|

где z = Ri / Ri +1 . Переход через границу участка осуществляется по формулам (6) и (7).

20