- •8. Зерноуборочный комбайн «дон-1500»

- •8.1. Агротехнические требования к уборке. Способы уборки зерновых культур. Классификация зерноуборочных машин

- •8.2. Назначение и общее устройство

- •8.3. Технологический процесс работы зерноуборочного комбайна

- •8.4. Жатвенная часть комбайна "Дон-1500". Назначение

- •8.1. Основные технические данные жатвенной части

- •8.4.1. Общее устройство жатвенной части комбайна "Дон-1500"

- •8.4.1. Наклонная камера с проставкой

- •8.4.3. Регулировки жатвенной части

- •Регулировки шнека жатки

- •Регулировка битера проставки

- •Регулировки наклонной камеры

- •8.4.4. Особенности конструкции жатвенной части комбайна "Дон-1500б"

- •8.5. Молотилка зерноуборочного комбайна "дон-1500" Назначение

- •8.4. Основные технические данные молотилки комбайна

- •8.5.1. Молотильный аппарат

- •8.5.2. Соломотряс

- •8.5.3. Очистка

- •8.5.4. Регулировки молотилки

- •8.5.5. Особенности конструкции молотилки комбайна "Дон-1500б"

- •8.6. Переоборудования к зерноуборочному комбайну

- •Платформа-подборщик и навесной подборщик для раздельной уборки зерновых

- •Приспособление псп-10 для уборки подсолнечника

- •8.6. Режимы работы транспортеров стеблей

- •8.6.3. Приспособление кмд−6 для уборки кукурузы на зерно

- •Регулировки приспособления кмд−6

- •8.6.4.Приспособление для уборки семенников трав пст-10

- •Приспособление для уборки крупяных культур пкк−10

- •8.7. Гидросистемы комбайна

- •8.7.1. Общие сведения о гидросистемах комбайна

- •Технические данные гидросистем комбайна "Дон-1500"

- •8.8. Основная гидросистема

- •8.8.1.Назначение, общее устройство, принцип действия

- •8.8.2. Устройство и работа узлов основной гидросистемы

- •8.8.3. Особенности конструкции основной гидросистемы комбайна "Дон-1500б"

- •8.9. Гидросистема рулевого управления

- •8.9.1.Гидросистема рулевого управления "Дон-1500"

- •Принцип действия гидросистемы рулевого управления

- •8.9.2. Гидросистема рулевого управления комбайна

- •8.10. Гидростатический привод моста ведущих колес

- •8.10.1.Назначение и устройство гидросистемы

- •Технические данные гидропривода ходовой части

8.8.2. Устройство и работа узлов основной гидросистемы

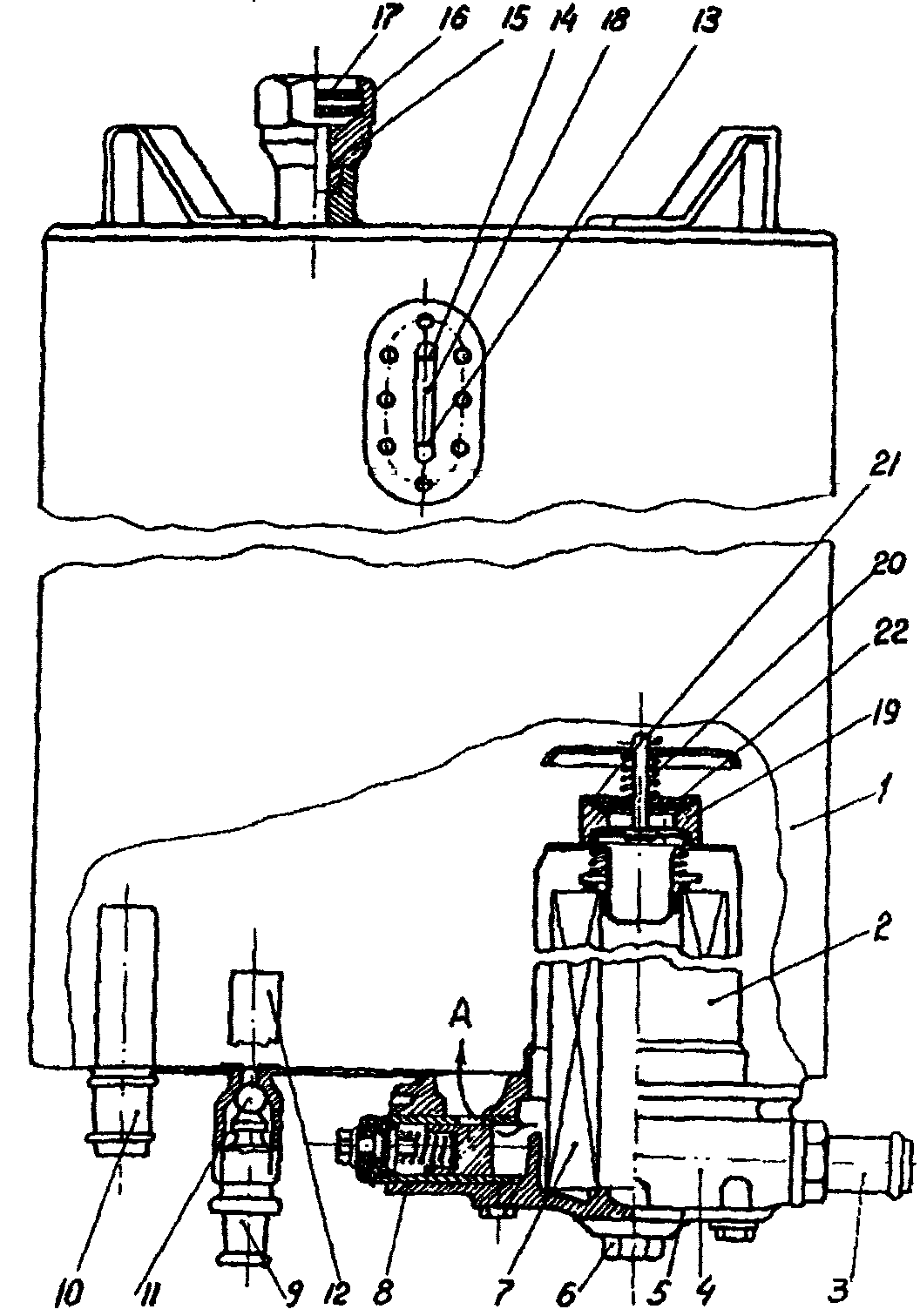

Масляный бак основной гидросистемы предназначен для хранения масла, необходимого для работы основной гидросистемы и рулевого управления. Он обеспечивает охлаждение рабочей жидкости, ее очистку и температурную компенсацию изменения объема. Вместимость бака 25 л и рассчитана так, чтобы после заполнения до уровня верхней метки при опущенных жатке и мотовиле система работала без выплескивания жидкости через сапун, а при их подъеме, когда расход масла максимальный, - без засасывания в систему воздуха.

Гидробак состоит из корпуса 1 (рис.8.56), внутри которого установлен фильтр 4, заборных патрубков 10 и 12, сливного вентиля 9. На передней стенке бака расположен маслоуказатель 18 с верхней 14 и нижней 13 метками для визуального контроля за уровнем масла.

Всасывающий патрубок 12 гидросистемы рулевого управления расположен ниже патрубка 10 основной гидросистемы, что обеспечивает достаточный объем масла в баке для работы рулевого управления при утечке его из основной гидросистемы.

Рис.8.56. Гидробак основной гидросистемы:

1 - корпус; 2 - стакан клапана; 3 - наконечник; 4 - фильтр в сборе; 5 - крышка фильтра; 6 - пробка: 7 - фильтрующий элемент; 8 - клапан сигнализатора; 9 -сливной вентиль; 10 - всасывающий патрубок основной гидросистемы; 11 -запорный шарик; 12 - всасывающий патрубок гидросистемы рулевого управления; 13 и 14 - метки нижнего и верхнего уровней; 15 - сапун, 16 и 17- фильтроэлементы, 18 - маслоуказатель, 19 - седло обратного клапана; 20 - пружина; 21 - шайба; 22 - клапан. А - слив масла через клапан сигнализатора.

Для фильтрации масла, сливаемого в бак из гидросистемы, в нижней части его установлен фильтр 4, который обеспечивает тонкость фильтрации до 25 мкм. Он состоит из корпуса, стакана 2, фильтрующего элемента 7, обратного клапана, клапана-сигнализатора 8, наконечника 3.

Обратный клапан служит для слива масла в бак и предотвращения вытекания масла из бака при замене фильтрующего элемента. Он состоит из седла 19, клапана 22, шайбы 21, пружины 20. При выключенном двигателе клапан 22 прижимается пружиной 20 через шайбу 21 к седлу 19. В этом случае можно менять фильтрующий элемент 7. Для этого через пробку 6 сливают масло из корпуса фильтра, а затем откручивают крышку 5 и снимают фильтрующий элемент.

Когда двигатель работает, масло из основной гидросистемы и гидросистемы рулевого управления поступает в фильтр, проходит через фильтрующий элемент и сливается в бак через обратный клапан.

Клапан-сигнализатор 8 предназначен для контроля за чистотой фильтроэлемента, а также предохранения его от разрушения при избыточном давлении путем слива масла в бак, минуя филътроэлемент. Клапан-сигнализатор обеспечивает слив масла при достижении избыточного давления фильтре 0,29+0,05 мПа.

Состояние фильтроэлемента проверяют запросом из кабины управления при разогретом масле и работающем двигателе (частота вращения номинальная) путем нажатия на кнопку. При чистом фильтроэлементе лампочка не горит, при загрязненном – мигает или горит.

Сапун 15 обеспечивает сообщение внутренней полости гидробака с атмосферой и служит для очистки воздуха, поступающего в бак, от механических примесей. Для этого он содержит два фильтрующих элемента 16 и 17. В условиях большой запыленности возможно забивание сапуна пылью, поэтому необходимо периодически его очищать путем промывки в дизельном топливе или керосине.

Масло сливается из бака через штуцер 9, при откручивании которого шарик 1 открывает сливное отверстие.

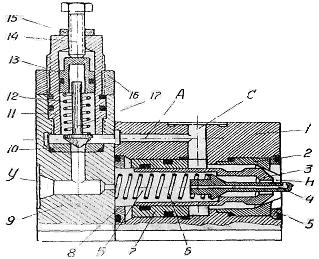

Предохранительно-переливной клапан служит для защиты гидросистемы от чрезмерного давления и слива масла при минимальном давлении в режиме холостого хода. Он состоит из корпуса 1 (рис.8.57), в котором установлены седло 2, втулка 7, шайбы 5 и 8. Во внутренней части клапана расположен поршень 3 с клапаном 4. Пружина 6 прижимает клапан к седлу поршня 3, а поршень в свою очередь прижимается к седлу 2. В клапане 4 выполнены осевое и радиальное (дроссельное) отверстия, через которые нагнетательная полость Н сообщается с задроссельной полостью Б.

К корпусу 1 присоединена крышка 9, в которой установлено седло 10, втулка 11 с винтом 14. Клапан 17 прижимается к седлу 10 пружиной 12, упирающейся в поршень 13.

Рис.8.57. Предохранительно-переливной клапан:

1 – корпус; 2 –седло; 3 – поршень; 4 – клапан; 5 и 8 – шайбы; 6 – пружина; 7 - втулка; 9 – крышка; 10 – седло; 11 – втулка; 12 – пружина; 13 – поршень; 14 – винт; 15 и 16 – гайки; 17 – предохранительный клапан. Н – полость нагнетания; С – полость слива; У – полость выхода потока управления; А – сливная полость предохранительного клапана; Б – задроссельная полость

Предохранительно-переливной клапан в основной гидросистеме работает в режиме переливного клапана, когда масло из нагнетательной полости Н проходит в сливную С при давлении 0,4 МПа, и в режиме предохранительною клапана, когда масло сливается при давлении в системе 12,5 МПа.

При pa6oте в режиме переливного клапана масло из полости У сливается потоком управления. В результате давление масла в задроссельной полости меньше, чем перед дросселем (полость Н). За счет разности давлений поршень 3 смещается влево, сжимая пружину 6.

При перекрытии потока управления в одном из распределителей или электромагнитном гидроклапане слив масла из полости Б прекращается. Через дроссельное отверстие в клапане 4 давление в полостях Н и Б выравнивается, и поршень под действием пружины 6 прижимается к седлу 3. Слив масла прекращается, а в системе давление повышается до рабочего.

При достижении в нагнетательной системе давления 12,5 МПа клапан 17 открывается. Давление масла в полостях У и Б падает, так как масло из полости Н не успевает пройти через дроссельное отверстие в клапане 4. В результате перед поршнем 3 создается избыточное давление, которое смещает его влево, открывая свободный слив масла из полости нагнетания Н в полость слива С.

При снижении давления слив масла через предохранительный клапан 17 прекращается. В результате этого давление с обеих сторон поршня 3 выравнивается, и под действием пружины 6 он прижимается к седлу 2, отделяя полость Н от полости С. Максимальное рабочее давление регулируют сжатием пружины 12 при помощи винта 14.

Гидроклапан с электромагнитным управлением служит для перекрытия потока управления при включении одной из секций гидрораспределителя с электрогидравлическим управлением Он состоит из корпуса 1 (рис.8.58), на наружной поверхности которого установлена катушка 5, закрытая гильзой 2. Во внутренней части корпуса установлен якорь 8, в котором расположены игла 6, толкатель 7, пружина 9, шайба 10.

Рис.8.58. Гидроклапан с электромагнитным управлением:

1 – корпус катушки; 2 – гильза; 3 – клемма; 4 и 13 – гайки; 5 – катушка; 6 – игла; 7 – толкатель; 8 – якорь; 9 – пружина; 10 – шайба; 11 – стопорное кольцо; 12 – втулка

При нейтральном положении всех распределителей и работающем двигателе в гидросистеме поток управления движется от предохранительно-переливного клапана во входной канал (А) гидроклапана, и далее через выходной канал (Б) масло поступает в канал управления распределителя с механическим управлением.

С включением любого золотника электрогидравлических распределителей ток поступает в катушку 5. Якорь 8 перемещается в корпусе гидроклапана и перекрывает иглой 6 отверстие канала управления. Поток управления исчезает, предохранительно-переливной клапан запирается, а в системе возрастает давление масла до рабочего.

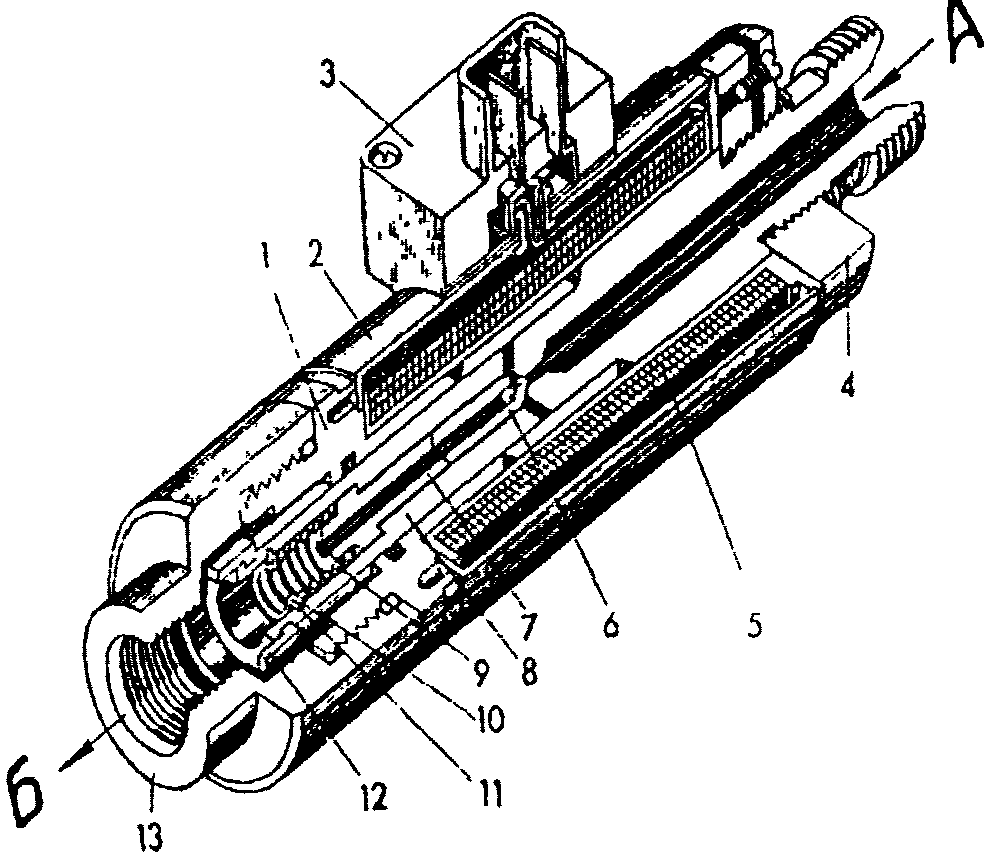

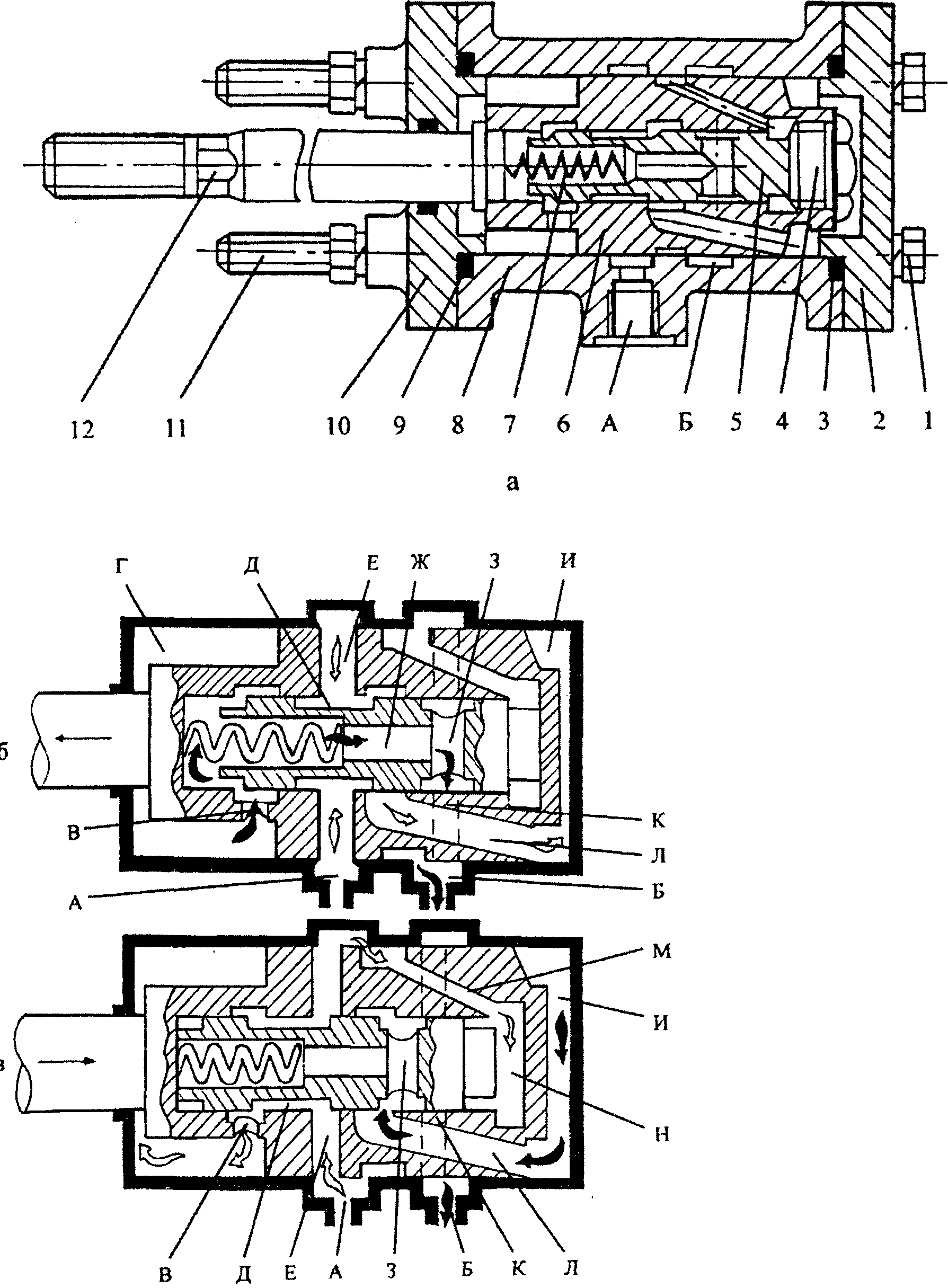

Гидрораспределитель с механическим приводом управляет гидроцилиндрами (рис.8.59): подъема и опускания жатки; вариатора мотовила; вертикального и горизонтального перемещения мотовила; механизма включения молотилки. Он расположен под поликом кабины комбайна.

Гидрораспределитель состоит из пяти секций 4 и двух крышек 1 и 5, которые соединены между собой тремя болтами 2, образуя общий корпус.

В корпусе распределителя проходят три общие магистрали: нагнетания А, слива В и управления Б. Стыки каналов по плоскостям разъема секций уплотнены резиновыми кольцами 3.

Корпус 12 каждой секции имеет две проточки, в которых установлены золотник 23 и запорные клапаны 17. Секции, управляющие цилиндрами двустороннего действия (вынос мотовила и включение молотилки), снабжены двумя запорными клапанами, а управляющие цилиндрами одностороннего действия (подъем жатки и мотовила, вариатора мотовила) - одним. Золотник 23 имеет четыре канавки, образующие кольцевые полости, сообщающиеся со всеми магистральными каналами в корпусе распределителя. Кроме того, в золотнике имеется сквозное осевое сверление Е, связанное диаметральным отверстием с одной из кольцевых канавок Ж. К торцам золотника шарнирно крепятся хвостовик 8 с пружиной 6, удерживающей его в нейтральном положении, и хвостовик 20 с отверстием для присоединения тяги рычага управления. В проточку с торцов ввернуты крышки 7 и 21 с отверстиями под хвостовики золотника, уплотненные резиновыми кольцами 9 и 22.

Рис.8.59. Распределитель с механическим управлением:

А - полость нагнетания; Б - полость управления; В - полость слива; Г - паз; Д, Е - отверстия; 1,5- крышки; 2 - болт; 3, 9, 15, 22 - уплотнительные кольца; 4 - секция; 6, 16 - пружины; 7, 21 - крышки; 8, 20 - хвостовики; 10, 14- клапаны; 11 - поршень; 12-корпус; 13- седло; 17- втулка; 18- крестовина; 19 – дистанционное кольцо; 23 - золотник

Кольцевые проточки 3 и Ж корпуса сообщаются с полостями запорных клапанов, соединенных с рабочими гидроцилиндрами.

В перемычке, разделяющей полости запорных клапанов, установлен поршень 11.

Запорный клапан имеет две резьбовые втулки, одна из которых, 13, ввернута в другую, 17, в свою очередь, ввернутую в корпус секции.

Клапан 14 прижимается к седлу 13 пружиной 16, опирающейся на крестовину 18. Он снабжен резиновым уплотнительным кольцом 15, на которое установлена дистанционная шайба 19, предохраняющая его от деформации при действии на клапан давления масла от гидроцилиндров.

Втулки 17 запорных клапанов снабжены резьбовыми отверстиями, в которые ввертываются штуцера магистралей потребителей.

Запорный клапан секции подъема жатки имеет конструктивные отличия, обеспечивающие большую пропускную способность масла к рабочим цилиндрам.

При нейтральном положении золотника 23 кольцевая проточка магистрали нагнетания А перекрыта, а полости запорных клапанов, одна непосредственно через пружинную полость, а другая через внутреннюю полость золотника, связаны со сливной магистралью В.

Запорные клапаны перекрывают свободный выход масла из полостей гидроцилиндров, обеспечивая их фиксацию в определенном положении. Проточка золотника совмещена с магистралью управления Б, т. е. проход масла через магистраль управления открыт.

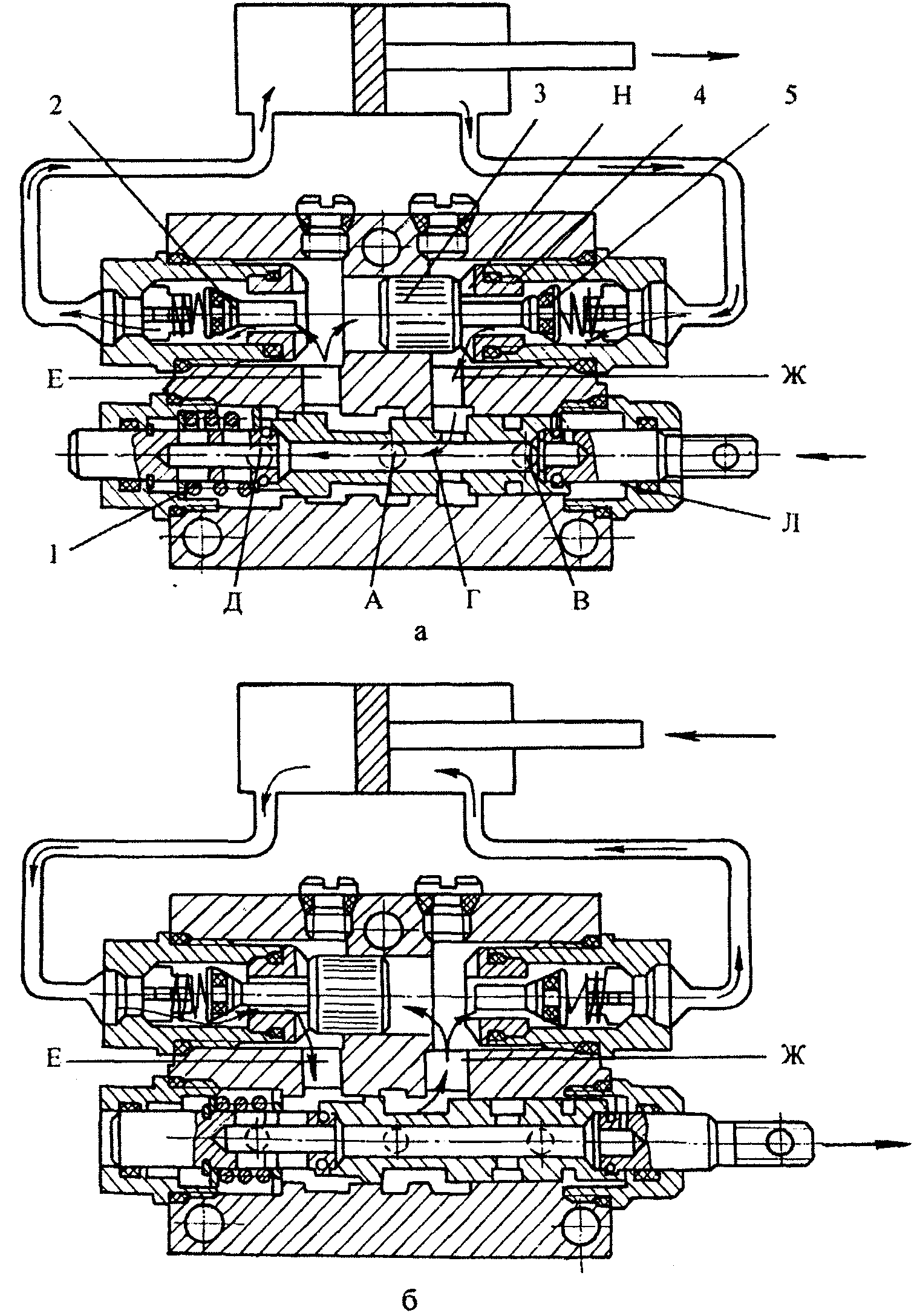

При смещении золотника влево (рис.8.60а) магистраль нагнетания А соединяется с проточкой полости Е запорных клапанов, которая предварительно разобщается со сливной магистралью. Другая полость Ж, как и при нейтральном положении, остается связанной со сливом Д через внутреннюю полость золотника.

Под давлением масла запорный клапан 2 открывается, и оно направляется в бесштоковую полость рабочего гидроцилиндра. Из штоковой полости гидроцилиндра масло уходит на слив через другой запорный клапан 5, открываемый поршнем 3, также перемещающимся под действием давления масла.

При выключении золотник под действием пружины 1 возвращается в нейтральное положение.

Смещение золотника вправо (рис.8.60б) вызывает изменение направления движения штока гидроцилиндра.

Рис.8.60. Схема работы распределителя с механическим управлением:

а - смещение золотника влево; б - смещение золотника вправо; А - полость нагнетания; В - полость управления; Д - полость слива; Г, Е, Ж, Л - отверстия; 1 - пружина; 2, 5 - клапаны; 3 - поршень; 4 – седло

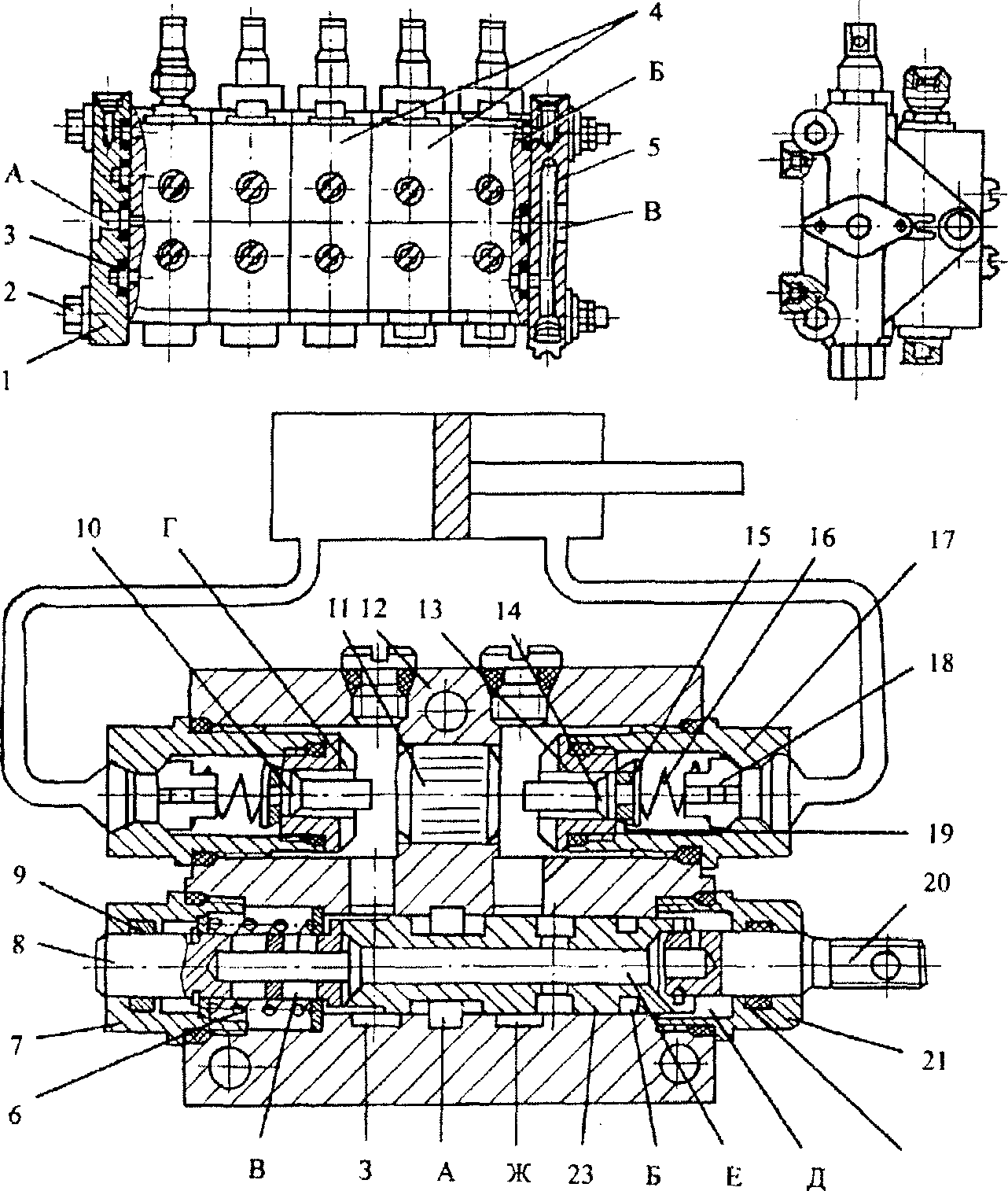

Гидрораспределители с электрогидравлическим приводом управляют гидроцилиндрами: вариатора привода молотильного барабана, поворота выгрузного шнека, вибратора бункера, фиксатора заднего клапана копнителя (трехсекционный); реверса жатки и привода выгрузного шнека (двухсекционный).

Распределители устанавливают в непосредственной близости с управляемыми гидроцилиндрами: трехсекционный - на левой стороне бункера; двухсекционный - на правой стороне рамы моторной установки.

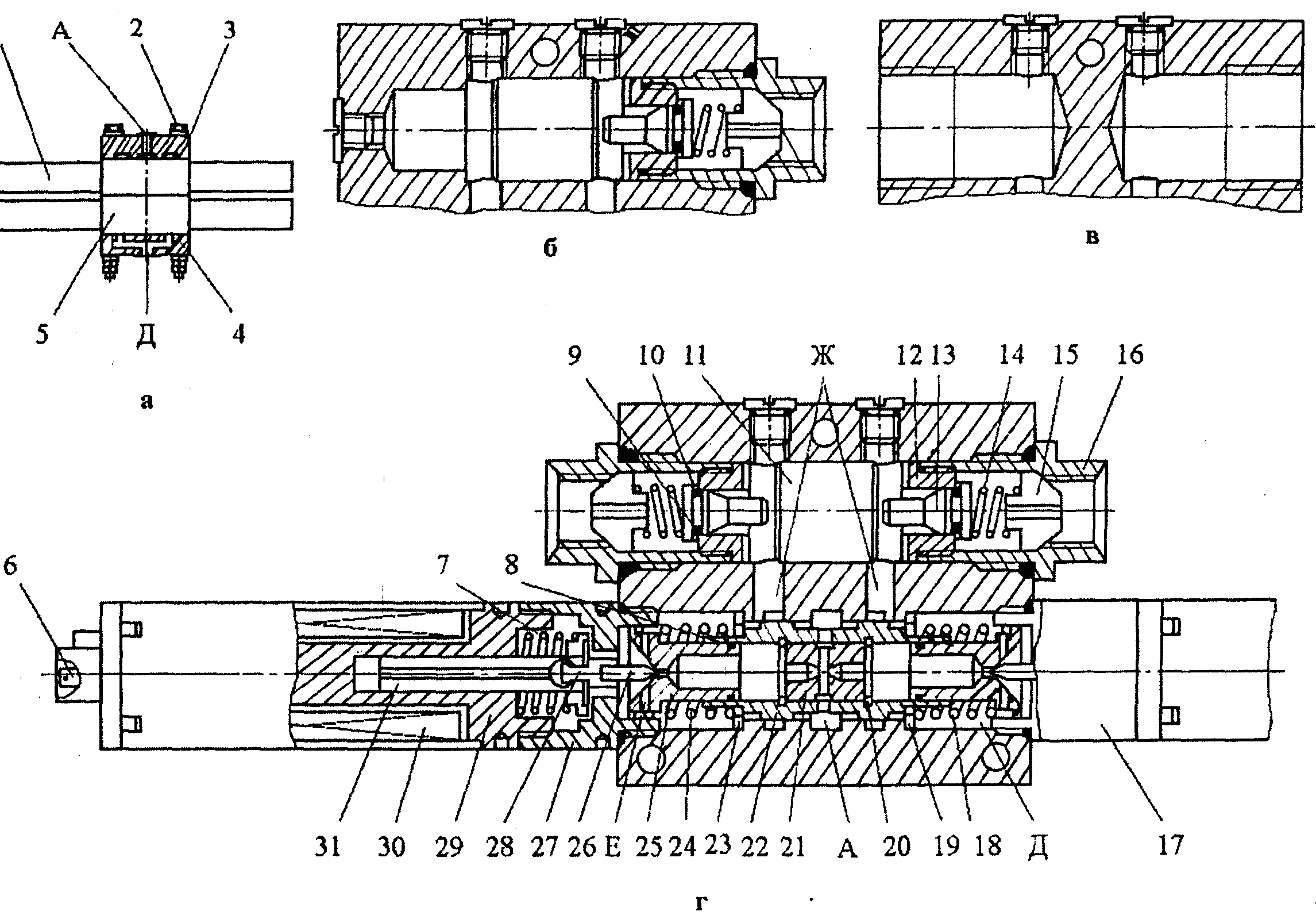

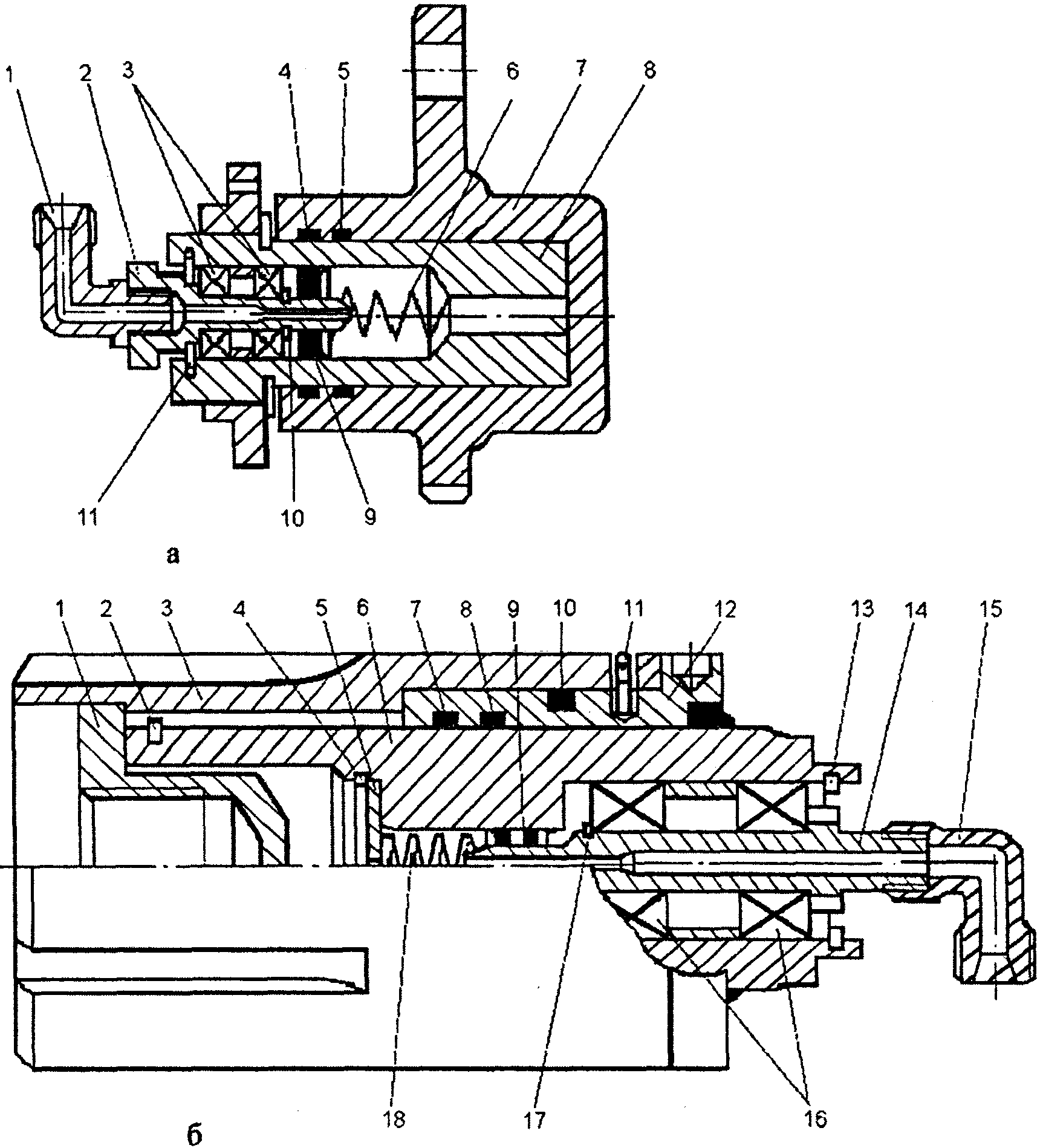

Гидрораспределители с электрогидравлическим управлением так же, как и с механическим, состоят из рабочих секций 5 (рис.8.61а) и крышек 3 и 4, стянутых тремя болтами 2. Каждая секция снабжена двумя электромагнитными приставками 1. Отверстия в секциях образуют три общих магистрали: две магистрали слива Д, соединенных между собой посредством крышки 4, и магистраль нагнетания А.

1

Рис.8.61. Распределитель с электрогидравлическим управлением:

А - канал нагнетания; Д - канал слива; Е, Ж - отверстия; 1 - электромагнитная приставка; 2 - болт; 3,4- крышки; 5 - секция; 6 - электроразъем; 7,14,18, 24 - пружины; 8,10 - резиновые кольца; 9,13, 26 - клапаны; 11 - поршень; 12,16,21 - втулки; 15 - крестовина; 17, 27 - проставки; 19, 23 - кольца; 20 - стопорное кольцо; 22 - золотник; 25 - седло; 28 - хвостовик; 30- катушка; 31 – якорь

Секции могут быть снабжены: двумя запорными клапанами для привода гидроцилиндров двустороннего действия (реверс жатки, привод и поворот выгрузного шнека), одним запорным клапаном (рис.8.61б) для привода гидроцилиндров одностороннего действия (вариатор привода молотильного барабана) и без запорных клапанов (рис.8.61в) для привода гидроцилиндров, не требующих фиксации в определенном положении (вибраторов бункера и фиксаторов заднего клапана копнителя).

Вибраторы бункера и гидроцилиндры фиксаторов заднего клапана копнителя подключены к одной секции трехсекционного распределителя.

Запорные клапаны по устройству аналогичны клапанам распределителя с механическим управлением.

Каждая секция распределителя снабжена полым золотником 22 (рис.8.61г), фиксация которого осуществляется пружинами 18, 24. Действие пружин ограничено шайбами 19, 23, опирающимися на выступы проточки корпуса секции.

В осевой проточке золотника 22 установлена втулка 21. Она зафиксирована от осевого смещения стопорными кольцами 20. Втулка 21 имеет осевое дроссельное отверстие, соединяющее разделенную ею внутреннюю полость золотника, и диаметральное отверстие, выходящее через радиальное отверстие золотника 22 к кольцевой проточке нагнетания А корпуса секции. С обеих сторон золотника установлены седла 25 электромагнитных клапанов, которые через отверстия Е могут соединять его внутреннюю полость с полостью магистрали слива Д. Герметичность соединения обеспечивается резиновыми кольцами 8.

Электромагнитные приставки ввернуты в корпус каждой секции проставками 17, 27. В свою очередь в проставку ввернут сердечник 29 с катушкой 30, один из контактов 6 которой выведен на торец приставки. Во внутреннее отверстие сердечника 29 установлен якорь 31, шарнирно связанный с хвостовиком 28 клапана 26. Клапан 26 прижимается к седлу 25 пружиной 7.

При нейтральном положении золотника 22 клапаны 26 электромагнитных приставок закрыты, что обеспечивает равенство давления от нагнетательной магистрали А на втулку 21 его полой части. Кольцевая проточка канала нагнетания А не соединяется с каналами Ж, связанными через запорные клапаны или напрямую (рис.8.61в) с исполнительными гидроцилиндрами.

Гидроцилиндры секции распределителя без запорных клапанов при нейтральном положении золотника связаны со сливными полостями Д, что предотвращает их фиксацию (необходимо для возврата защелок фиксатора заднего клапана копнителя после его открытия).

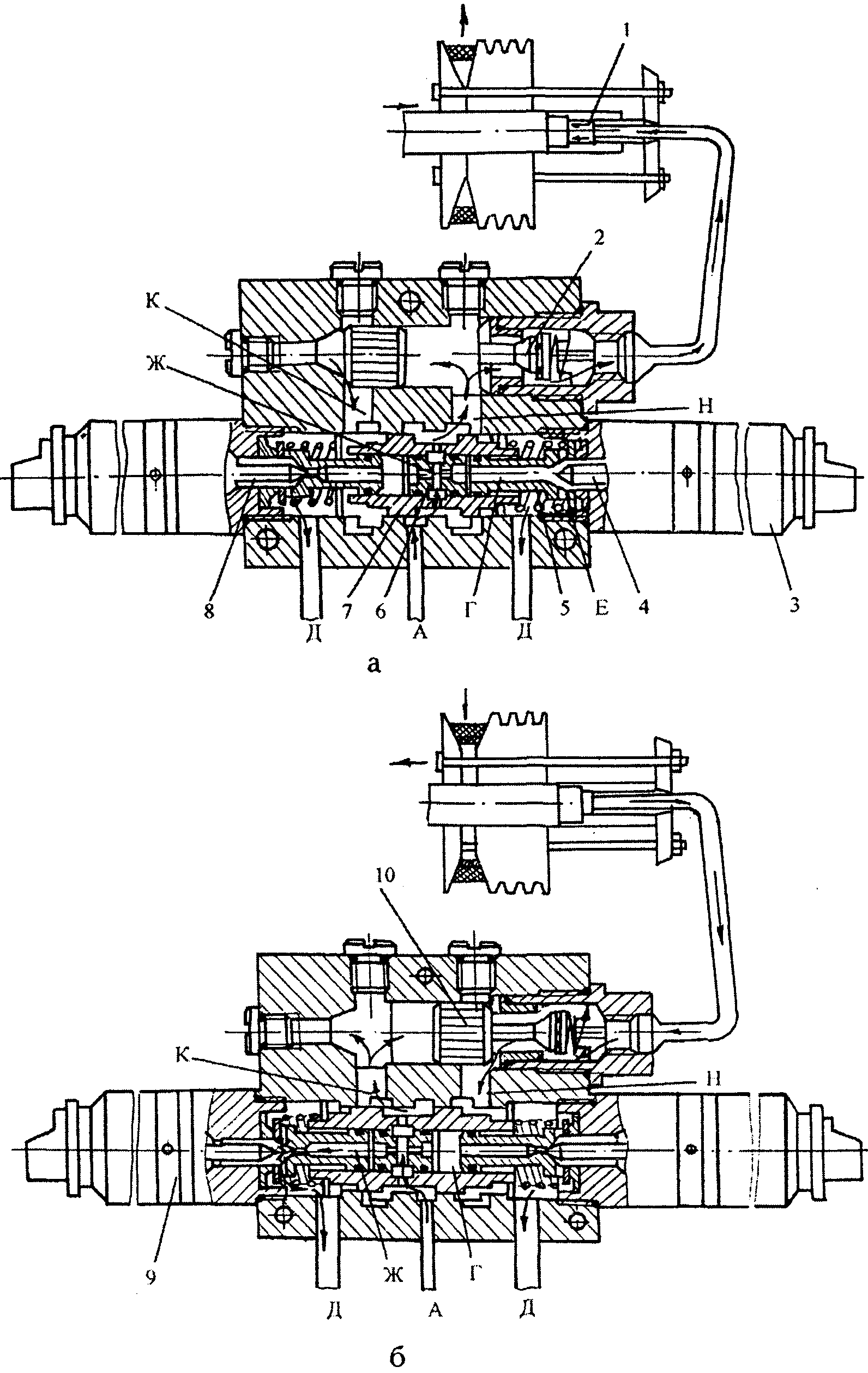

Рис.8.62. Схема работы распределителя с электрогидравлическим управлением:

а - смещение золотника вправо; б - смещение золотника влево; А - полость нагнетания; Д - полость слива; Г, Е, Ж, К - отверстия; 1 - гидроцилиндр; 2,4,8- клапаны; 3, 9 - электромагнитные приставки; 5 - седло; 6 - втулка; 7 - золотник; 10 – поршень

При включении кнопки на панели электрогидравлики, например, правой (рис.8.62а) приставки 3 на ее катушку подается напряжение. Возникающий электромагнитный поток втягивает якорь и открывает клапан 4. Внутренняя полость золотника Г оказывается связанной с полостью слива Д через отверстия Е седла 5. В результате равновесие сил, действующих на втулку 6, нарушается и золотник 7 перемещается в сторону включенной приставки 3 под воздействием избыточного давления в полости Ж со стороны закрытого клапана 8. Золотник, смещаясь, разобщает канал Н с полостью слива Д и соединяет его с полостью нагнетания А. Другой канал К при этом остается связанным со сливом. Под давлением масла запорный клапан 2 открывается, и оно направляется к рабочему гидроцилиндру 1.

Включение противоположной приставки 9 (рис.8.62б) приводит к смещению золотника в левую сторону, т. к. полость Ж при этом оказывается связанной со сливом Д, а в полости Г давление равно давлению нагнетания. Масло из нагнетательной магистрали А поступает в полость К, что приводит к смещению вправо поршня 10 и открытию запорного клапана. В этот момент масло от рабочего гидроцилиндра уходит на слив.

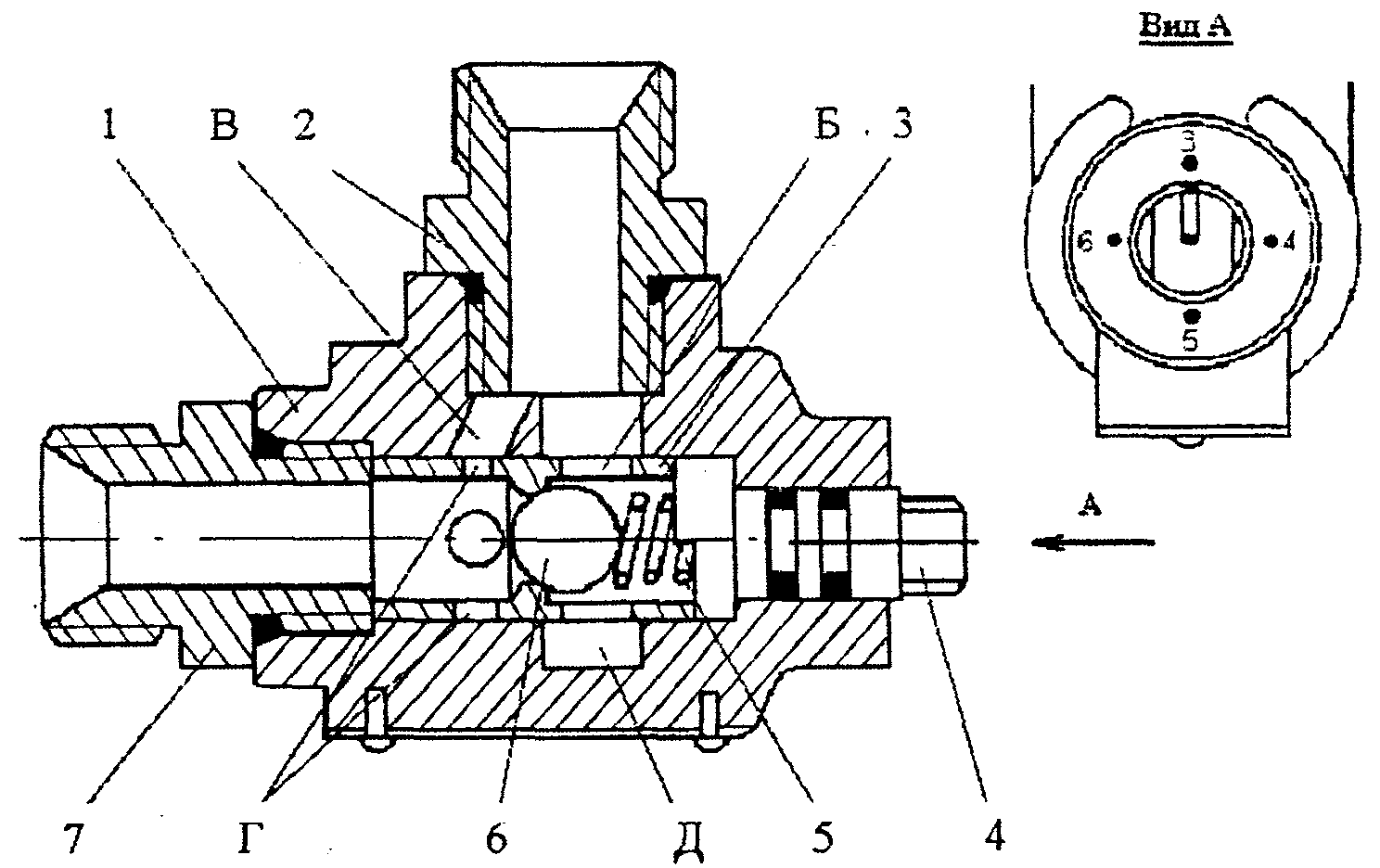

Дросселирующий настраиваемый клапан (рис.8.63) предназначен для регулирования скорости опускания жатвенной

Рис.8.63. Дросселирующий настраиваемый клапан:

Б, В, Г - отверстия; Д - канавка; 1 - корпус; 2,7- штуцеры; 3 - золотник; 4 - шпиндель; 5 - пружина; 6 – клапан

части комбайна. Клапан включен в магистраль, идущую от гидрораспределителя с механическим управлением к цилиндрам подъема жатки. Он установлен под кабиной на левой стороне рамы комбайна. Во внутренней полости корпуса 1 клапана установлен полый золотник 3 с двумя рядами сквозных отверстий (четыре в каждом ряду), разделенных в полой части пояском, выполняющим роль седла шарикового клапана 6. Паз золотника 3 сопряжен с пазом хвостовика шпинделя управления 4. Между шпинделем и шариком клапана 6 установлена пружина 5. Осевое смещение золотника ограничено ввернутым в корпус штуцером 7 магистрали, идущей от гидрораспределителя.

Штуцер 2 трубопровода гидроцилиндров подъема жатки сообщается с цилиндрической проточкой Д, выполненной в корпусе 1 в зоне ряда отверстий Б золотника одинакового диаметра (6 мм), и сверлением В, выполненным в зоне ряда отверстий Г, разных по диаметру (3; 4; 5; 6 мм).

При подъеме жатвенной части масло от гидрораспределителя через штуцер 7, открывая клапан 6 и проходя через все отверстия Б, направляется к гидроцилиндрам подъема жатки. Кроме того, масло проходит к гидроцилиндрам и через отверстие Г, совпадающее со сверлением В.

В момент опускания жатки клапан 6 закрывается, и масло может уходить на слив только через одно из отверстий Г. Скорость опускания жатки зависит от размера отверстия, подведенного к сверлению В.

Риска, выполненная на торце хвостовика шпинделя управления (вид А), должна совпадать с одной из цифр 3, 4, 5 или 6, нанесенных на корпусе настраиваемого клапана, что соответствует работе комбайна с жатками шириной захвата 8,6; 7; 6 м или с платформой-подборщиком.

Вибропобудитель служит для привода в колебательное движение вибролиста бункера, разрушающего связность влажного и засоренного зерна и ускоряющего его выгрузку.

Он представляет собой поршневой гидроцилиндр (рис.8.64а) с ходом поршня 3 мм. В корпусе 8 расположен поршень 6 с жестко закрепленным штоком 12, проходящим сквозь отверстие крышки 10.

Рис.8.64.

Устройство и работа

вибропобудителя: а -

устройство

вибропобудителя: А — полость

нагнетания; Б - полость слива;

1 - болт; 2, 10 - крышки; 3, 9 -

уплотнительные кольца; 4 - заглушка; 5 -

золотник; 6 - поршень; 7 - пружина; 8 -

корпус; 11 - шпилька;12-шток; б, в - работа

вибропобудителя: А — полость

нагнетания; Б - полость слива; В, Е, Ж, 3,

К, Л, М - отверстия; Г, И, Н - полости; Д -

кольцевая канавка

Крышка 10 крепится к корпусу четырьмя шпильками 11, служащими одновременно для крепления вибропобудителя к корпусу бункера. Крышка 2 закреплена с другой стороны корпуса 8 болтами 1. Места соединений уплотнены резиновыми кольцами 3 и 9. В поршне 6 установлен распределяющий золотник 5, прижимаемый пружиной 7 к заглушке 4.

Корпус вибропобудителя снабжен двумя кольцевыми проточками, связанными с магистралями нагнетания А и слива Б (штуцер слива на рисунке не показан). В поршне и золотнике выполнены осевые, радиальные, наклонные отверстия и кольцевые проточки, обеспечивающие работу вибропобудителя.

При правом положении поршня (рис.8.64б) масло, нагнетаемое в кольцевую проточку А корпуса, проходит через радиальное отверстие Е поршня, кольцевую проточку Д золотника и наклонное отверстие Л поршня в бесштоковую полость И вибропобудителя. В этот момент происходит перемещение поршня влево и вытеснение масла из штоковой полости Г через радиальное отверстие В поршня, осевое Ж и радиальное 3 сверления золотника, а затем радиальное отверстие К поршня в кольцевую канавку Б слива.

Слив масла от вибропобудителей осуществляется в сливную магистраль гидросистемы, минуя распределитель комбайна.

При перемещении поршня влево (рис.8.64в) его наклонный канал М, связанный с полостью распределительного золотника Н, переходит от кольцевой канавки слива Б к кольцевой канавке нагнетания А. Это приводит к перемещению распределительного золотника влево, разобщению нагнетательного отверстия Е с бесштоковой полостью И, и соединению его посредством кольцевой канавки Д золотника и радиального отверстия В поршня с штоковой полостью вибропобудителя. Поршень начинает двигаться в обратном направлении, и масло, находящееся в бесштоковой полости, вытесняется по наклонному Л и радиальным 3, К сверлениям на слив.

Когда наклонный канал М опять соединится с кольцевой проточкой Б слива (см. рис.8.64б), пружина возвращает распределительный золотник в исходное положение. Процесс повторяется вновь.

Гидроцилиндры вариаторов мотовила и молотильного барабана (рис.8.65) служат для осевого перемещения подвижного диска ведущего шкива вариатора и вытеснения приводного ремня на больший радиус охвата. Они являются плунжерными гидроцилиндрами одностороннего действия с устройствами для нагнетания в них масла во время вращения.

Гидроцилиндр вариатора мотовила (рис.8.65а) имеет корпус 7, который тремя болтами крепится к ступице неподвижного диска ведущего шкива вариатора. В него установлен плунжер 8 и уплотнен резиновыми кольцами 4, 5. Внутри плунжера на двух шарикоподшипниках 3 смонтирован штуцер 2 и уплотнен манжетой 9, прижатой к опорному кольцу 10 пружиной 6. Осевое перемещение штуцера ограничено замковым кольцом 11.

Рис.8.65. Специальные гидроцилиндры:

а - вариатора мотовила: 1 - угольник; 2 - штуцер; 3 - подшипник; 4,5- резиновые кольца; 6 - пружина; 7 - корпус; 8 - плунжер; 9 - манжета; 10, 11 - стопорные кольца;

б - вариатора молотильного барабана: 1 - резьбовое дно; 2,4,11, 13,17-стопорные кольца; 3 - гильза; 5 - кольцо; 6 - плунжер; 7, 8,10 - резиновые кольца; 12 - головка; 14 - штуцер; 15 - угольник; 16 - подшипник; 18 – пружина

Для увеличения частоты вращения мотовила масло через невращающийся угольник 1 и штуцер 2 подается в полость между плунжером 8 и корпусом 7. Плунжер выдвигается из корпуса и перемещает подвижный диск ведущего блока вариатора, вытесняя приводной ремень на больший радиус охвата.

Для уменьшения частоты вращения мотовила полость гидроцилиндра соединяют со сливом. Под действием натяжения ремня подвижный диск и плунжер возвращаются в исходное положение, вытесняя масло на слив.

Гидроцилиндр вариатора молотильного барабана представляет собой гильзу 3 (рис.8.65б) с приваренным к ней донышком 1, которым наворачивается на вал отбойного битера (ведущего блока вариатора молотильного барабана). В гильзу вставлена и зафиксирована замковым кольцом 11 головка 12, в которую, в свою очередь, установлен плунжер 6. Выдвижение плунжера ограничено стопорным кольцом 2. Места сопряжений уплотнены резиновыми кольцами 7, 8 и 10.

Внутри плунжера 6 установлен на двух шарикоподшипниках 16 штуцер 14. Уплотнение вращающегося плунжера и невращающегося штуцера осуществляется манжетами 9 с пружиной 18, опирающейся на кольцо 5, зафиксированное стопорным кольцом 4 внутри плунжера. Осевое перемещение штуцера ограничивается стопорными кольцами 13 и 17.